一种CO加氢制混合醇用催化剂、制备方法和应用与流程

本公开涉及催化剂,尤其涉及一种co加氢制混合醇用催化剂、制备方法和应用。

背景技术:

1、清洁能源开发和环境保护一直是社会发展永恒的主题,低碳混合醇是指由c1-c5的醇类组成的液体混合物,具有高辛烷值,防爆抗震性能良好以及优异的汽油掺混性能。随着上世纪石油危机的爆发,开发以煤/天然气/生物质为原料经合成气催化转化制备乙醇为主的低碳混合醇是替代粮食发酵合成油品添加剂及大宗化学品的重要途径;该方法也因具有极高的经济效益而受到科学界及企业界的高度重视。由合成气直接合成低碳混合醇的研究始于上世纪二十年代,随着对环保要求的日益重视,合成气直接合成低碳混合醇成为国内外研究比较活跃的领域之一。

2、将co2作为碳资源通过催化反应合成燃料、化学品不仅可以减少化石能源的消耗,还可以实现co2循环利用,从而降低co2排放。co2耦合可再生能源绿氢热催化转化制甲醇技术是实现上述路线最有效的方法。但受制于催化剂的选择性,在co2热催化转化过程中不可避免的存在大量co副产影响整体技术经济性,因此如何利用这部分co转化成高附加值化学品是未来的重点研究方向。

3、相较传统co加氢制甲醇技术,发展co转化制低碳混合醇技术则可通过分离制得比甲醇附加值更高的化学品,如乙醇、丙醇、丁醇等,市场需求量更大,经济效益更佳。现阶段报道的利用co制低碳混合醇的催化剂主要有改性甲醇合成催化剂,该催化剂产物主要是甲醇,链增长能力不足导致c2+醇选择性低;目前使用的催化剂还包括改性费托合成催化剂,该催化剂产物主要为多碳烃类产物,总醇选择性不高。

4、因此,对于co直接合成低碳混合醇而言,想要提供一种总醇选择性和c2+醇选择性均较高的催化剂。

技术实现思路

1、为了解决上述技术问题,本公开提供了一种co加氢制混合醇用催化剂、制备方法和应用。

2、第一方面,本公开提供了一种co加氢制混合醇用催化剂,所述催化剂为核壳结构,以碳化钴为核,以铜氧化物掺杂的钴氧化物作为包覆层。

3、本公开所述混合醇为低碳混合醇,为利用co合成的常规的醇,其指由c1-c5的醇类组成的液体混合物。

4、在本公开中,碳化钴具有很好的类似贵金属的催化特性,其作为成醇活性位点,对co具有很好的非解离吸附功能,铜作为很好的成醇活性位点,同样对co具有非解离吸附功能,而钴对co具有很好的解离吸附能力,可以形成碳-碳长链中间体,当co分子插入碳-碳长链形成烷氧基中间体使,经过进一步加氢即可形成醇产物。本公开提供的催化剂为铜氧化物掺杂的钴氧化物包覆碳化钴的核壳结构,此种结构能够更好的利用不同组分间的界面相互协同催化作用,可以很好的利用铜和碳化钴作为成醇的活性位点的特点来提高总醇选择性,能够利用钴作为碳链增长的活性位点以及铜和碳化钴与钴间协同催化达到提高c2+醇选择性的目的。

5、本公开构建的铜氧化物掺杂的钴氧化物包覆碳化钴这一核壳结构能够很好地实现铜、钴金属与碳化钴三者活性位点间的协同催化作用,从而能够提高总醇选择性和c2+醇选择性。

6、作为本公开的一种优选技术方案,所述催化剂中包括的铜的总质量和包括的钴的总质量的比值为0.8-1.2,例如0.85、0.90、0.95、1.00、1.05、1.10、1.15等,且所述碳化钴中钴含量占钴的总质量的30-50%,例如32%、35%、38%、40%、42%、45%、48%等。

7、本公开所述的铜的总质量指的是催化剂中包括的无论是以何种形式存在的铜(氧化铜或者催化剂还原后的金属铜),均以铜的质量计的总质量;所述的钴的总质量指的是无论是以何种形式存在的(钴氧化物、碳化钴,或者催化剂还原后形成的金属钴),均以钴的质量计的总质量。

8、在本公开限定的范围内,催化剂各组分之间相互配合,既能保证催化剂对co的非解离吸附能力和活化能力,保证总醇选择性,同时还可以有很好的链增长能力,保证c2+醇的选择性;若铜的含量较高,或者碳化钴占钴总质量较高,则钴的含量较低,可能会导致链增长能力较差,导致c2+醇的选择性较低;若铜的含量过低,或者碳化钴占钴总质量较低,则均有可能导致催化剂对co的非解离吸附能力和活化能力较差,导致总醇选择性较低。

9、第二方面,本公开提供了第一方面所述的催化剂的制备方法,所述制备方法包括如下步骤:

10、(1)采用沉淀法制备得到纳米钴氧化物,纳米钴氧化物经还原碳化反应得到碳化钴;

11、(2)将碳化钴在氧气气氛下进行钝化得到钴氧化物包覆碳化钴;

12、(3)将钴氧化物包覆碳化钴与铜盐溶液混合,并加入沉淀剂进行沉淀,沉淀后的固体进行热解得到所述催化剂。

13、本公开通过沉淀法制备了纳米钴氧化物颗粒,然后将钴氧化物通过co还原碳化原位形成碳化钴,再将碳化钴表面部分钝化原位形成钴氧化物包覆碳化钴的核壳结构;进一步采用沉淀法将铜沉积在核壳结构表面,经过热解反应形成铜氧化物掺杂的钴氧化物包覆碳化钴结构;在进行催化剂的使用时,将铜氧化物掺杂的钴氧化物包覆碳化钴经过h2还原后能够形成具有催化活性的铜钴金属包覆碳化钴的核壳结构。

14、作为本公开的一种优选技术方案,步骤(1)所述沉淀法包括:将含有钴金属盐和尿素的混合溶液在75-80℃(例如76℃、77℃、78℃、79℃等)下进行反应,当ph值达到7-8时(例如7.2、7.4、7.5、7.6、7.8等),停止加热,经过老化、焙烧,得到所述纳米钴氧化物。

15、本公开通过控制沉淀法的加热温度以及通过ph值确定反应的终止时间,从而能够控制钴的沉淀速度,能够使得最终得到纳米级的钴氧化物,更小颗粒尺寸的钴氧化物更容易被co还原碳化形成碳化钴,提高钴的碳化效率;若反应温度过高,则尿素分解速率过快,钴沉淀速率过快,进而可能导致钴沉淀结块分散不均;若反应温度过低,则不利于尿素分解,沉淀速率太慢,会导致沉淀时间过长使沉淀颗粒尺寸不均;而ph值过高或过低可能均会导致钴沉淀物类型发生变化进而影响催化剂的催化效果。

16、作为本公开的一种优选技术方案,所述老化的时间为1-2h,例如1.2h、1.5h、1.8h等。

17、作为本公开的一种优选技术方案,所述焙烧的温度为300-350℃,例如310℃、320℃、330℃、340℃等。

18、作为本公开的一种优选技术方案,所述还原碳化利用co进行,所述还原碳化的温度为220-250℃,例如225℃、230℃、235℃、240℃、245℃等。

19、作为本公开的一种优选技术方案,所述还原的时间为60-80h,例如65h、70h、75h等。

20、作为本公开的一种优选技术方案,步骤(2)所述氧气气氛为0.5-1%的氧气/氩气混合气气氛。

21、所述0.5-1%的氧气/氩气混合气气氛指的是,在反应过程中,通入的气体气氛中氧气浓度为0.5-1%,例如0.6%、0.7%、0.8%、0.9%等。

22、作为本公开的一种优选技术方案,所述钝化的时间为90-120min,例如95min、100min、105min、110min、115min等,温度为室温。

23、本公开通过控制钝化条件,能够调控碳化钴和钴氧化物的质量比,使得碳化钴中钴含量占钴的总质量的30-50%,进而确保最后得到的催化剂具有总醇选择性和c2+醇的选择性均较高的优点。

24、作为本公开的一种优选技术方案,步骤(3)所述铜盐溶液的浓度为0.05-0.1mol/l,例如0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l等。

25、本公开通过控制铜盐溶液的浓度可以使得含铜化合物均匀沉淀在钴氧化物包覆碳化钴的表面,能够增加铜的分散度,形成均匀分布的铜活性位点,进而提高铜、钴金属与碳化钴三者的协同催化作用;若铜盐溶液的浓度过高,则沉积在钴氧化物包覆碳化钴表面的含铜化合物可能不均匀,导致后续铜氧化物分布不均匀,进而可能会影响催化剂的催化效率,若铜盐溶液的浓度过低,则在沉淀过程中,可能会存在部分含铜化合物没有沉积在钴氧化物包覆碳化钴表面的现象,进而导致铜含量较低。

26、作为本公开的一种优选技术方案,所述沉淀剂选用能够与铜离子生成难溶或者不溶性铜盐的化合物,示例性的列举碳酸钠和/或氢氧化钠。

27、作为本公开的一种优选技术方案,所述沉淀剂以溶液的形式滴加至悬浮液中,所述沉淀剂溶液的浓度为0.05-0.1mol/l,例如0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l等。

28、作为本公开的一种优选技术方案,所述热解的温度为240-260℃,例如245℃、250℃、255℃等。

29、作为本公开的一种具体实施方式,所述制备方法包括如下步骤:

30、(1)将钴盐溶液与尿素混合,在75-80℃下进行反应,当ph值达到7-8时,停止加热,经过老化1-2h,在300-350℃下焙烧,得到纳米钴氧化物,纳米钴氧化物在co气氛、220-250℃下进行还原碳化反应60-80h,得到碳化钴;

31、(2)将碳化钴在0.5-1%的氧气/氩气混合气气氛下进行钝化反应90-120min,得到钴氧化物包覆碳化钴;

32、(3)将钴氧化物包覆碳化钴与0.05-0.1mol/l的铜盐溶液混合,滴加沉淀剂溶液进行沉淀并保持ph恒定为8-9,经过静置、干燥得到固体粉末,固体粉末在240-260℃下热解,得到所述催化剂。

33、作为本公开的一种优选技术方案,所述钴盐、铜盐等可以使用任何能够溶解在水中的盐,例如硝酸盐、硫酸盐或氯酸盐中的任意一种或至少两种的组合,为了保证提供的钴盐溶液和铜盐溶液均为均一的溶液,优选硝酸盐,例如硝酸钴、硝酸铜等。

34、作为本公开的一种优选技术方案,所述钴盐溶液的浓度为0.5-1mol/l,例如0.6mol/l、0.7mol/l、0.8mol/l、0.9mol/l等。

35、为了使钴盐全部形成沉淀,作为本公开的一种优选技术方案,所述尿素与钴的摩尔比为(1.2-1.4):1,例如1.25:1、1.30:1、1.35:1等。

36、作为本公开的一种优选技术方案,所述静置的时间为1-2h,例如1.2h、1.4h、1.5h、1.8h等。

37、第三方面,本公开提供了一种co加氢制混合醇的方法,第一方面所述的催化剂经过还原处理后,通入co和h2,直接催化反应合成混合醇。

38、作为本公开的一种优选技术方案,所述还原反应的反应条件包括:h2/n2=1:(3-5),优选1:4,还原气量为400-600ml/min,优选500ml/min,还原温度为300-350℃,优选330℃,还原压力为0.1-0.3mpa,优选0.1mpa,还原时间3-5h,优选4h。

39、作为本公开的一种优选技术方案,所述催化反应的反应条件包括:h2和co的体积比为(1-3):1,优选2:1;反应温度为250-300℃,优选280℃;空速为5000-10000h-1,优选8000h-1;反应压力3-7mpa,优选5mpa。

40、本公开实施例提供的技术方案与现有技术相比具有如下优点:

41、(1)本公开通过构建铜氧化物掺杂的钴氧化物包覆碳化钴这一核壳结构能够很好地实现铜、钴金属与碳化钴三者活性位点间协同催化作用,使本公开提供的催化剂具有优异的总醇选择性和c2+醇选择性;

42、(2)本公开提供的制备方法利用了均匀沉淀法和沉淀沉积法相结合的制备方法,很好的制备出均匀高分散的催化剂,明显提升了催化剂的总醇选择性和c2+醇选择性;

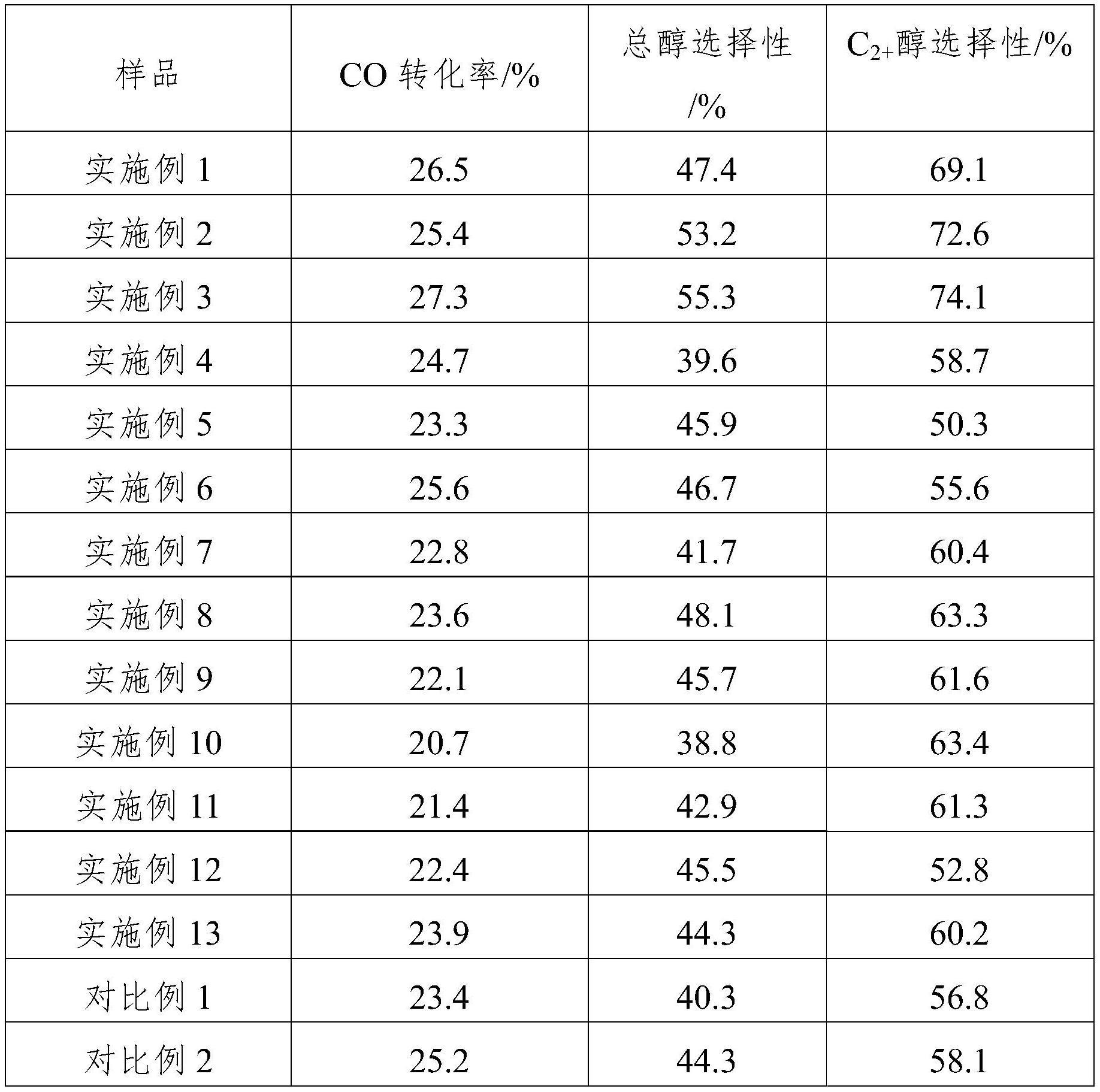

43、(3)与目前现有的催化剂的总醇选择性一般在20-40%左右,c2+醇选择性一般不高于50%相比,本公开提供的催化剂可以使co加氢制混合醇的总醇选择性达到47%以上,最优能够达到55%以上,c2+醇选择性在69%以上,最优可达74%以上,具有优异的催化效果。

- 还没有人留言评论。精彩留言会获得点赞!