一种催化降解聚酯/聚碳酸酯塑料的复合催化剂及其制备方法和应用

1.本发明涉及一种催化降解聚酯/聚碳酸酯塑料的复合催化剂及其制备方法和应用,属于塑料降解技术领域。

背景技术:

2.塑料由于具有强度高、耐久性好、轻便等不可替代的优点,被广泛应用于交通运输、通讯、包装、农业各个领域,并极大地促进了社会进步,提高了人类生活水平。随着塑料生产水平的发展以及塑料需求的增加,塑料的使用量将持续快速增长。然而,大多数塑料在自然环境中是难以降解的,大量产生的塑料废弃物造成了严重环境污染,威胁着全球气候目标。传统的废弃塑料处理方法如填埋、焚烧等并不能从根本上解决塑料的回收问题。相比之下通过化学循环的方法实现废弃塑料的循环利用越来越受到人们的关注。

3.目前大规模使用的商用塑料主要考虑的是性能和耐久性,而不是降解性和可回收性。因此,塑料的化学回收十分具有挑战性。值得注意的是,聚酯和聚碳酸酯塑料,由于其聚合物结构中具有可断裂的碳氧键,因此为聚合物的解聚提供了可能,从而表现出了广阔的研究与发展前景。目前已有一些关于聚酯与聚碳酸酯废料化学回收的报道。如enthaler报道了利用辛酸亚锡催化,在160摄氏度微波加热下甲醇解废弃bpa-pc回收获得双酚a与碳酸二甲酯的方法(polym.chem.2020,11,2625

–

2629),但该过程需要高温,反应条件较为苛刻。sardon课题组报道了利用离子液体催化的乙二醇解在180摄氏度将pet降解为bhet(green chem.2018,20,1205

–

1212),但该过程催化剂的用量大,催化效率较低。且目前报道的方法都具有一定的材料选择性,只对特定的某种聚酯或聚碳酸酯材料有催化降解能力,缺乏对各种不同塑料材料具有普遍催化降解能力的催化剂。因此亟需发展具有反应条件温和的、高的催化效率与选择性的、催化普适性强的解聚催化体系,这对于环境保护以及可持续发展,实现碳中和等具有重要意义。

技术实现要素:

4.本发明为了解决现有的聚酯或聚碳酸酯降解的催化体系需高温以及高催化剂用量,缺乏反应条件温和的、高的催化效率与选择性的、催化普适性强的解聚催化体系的问题,提供一种催化降解聚酯/聚碳酸酯塑料的复合催化剂及其制备方法和应用。

5.本发明的技术方案:

6.一种催化降解聚酯/聚碳酸酯塑料的复合催化剂,该复合催化剂为负载型催化剂,以碱性金属氧化物为载体,以过渡金属盐为活性组分,以碱金属醇氧化物为催化助剂。

7.进一步限定,碱性金属氧化物为mgo、cao、cuo、mno2、fe2o3、feo、coo、co3o4中一种或两种以上以任意比例混合。

8.进一步限定,过渡金属盐为铁、钴、镍、铜、锌、锰的氯化物、硝酸盐、醋酸盐、硫酸盐、乙酰丙酮盐中一种或两种以上以任意比例混合。

9.进一步限定,碱金属醇氧化物为甲醇钾、甲醇钠、乙醇钾、乙醇钠、异丙醇钾、正丙醇钠、异丙醇钠、叔丁醇钾、正丁醇钠、叔丁醇钠、叔戊醇钾、叔戊醇钠中的一种或两种以上以任意比例混合。

10.进一步限定,该复合催化剂中过渡金属盐的含量为碱性金属氧化物的0.01~30wt%;碱金属醇氧化物为碱性金属氧化物的0.01~30wt%。

11.本发明还提供了一种上述催化降解聚酯/聚碳酸酯塑料的复合催化剂的制备方法,该方法的实现步骤如下:

12.s1,将过渡金属盐溶解在水中,加入碱性金属氧化物,搅拌均匀后加热至60~80℃,保温1~5h,过滤,滤渣用去离子水洗涤,直至滤液为中性,置于50~100℃烘箱内干燥1~24h,然后在300~800℃空气氛围下焙烧1~8h,得固体样品;

13.s2,将固体样品与碱金属醇氧化物混合后得混合物料,将混合物料球磨后得到复合催化剂。

14.本发明还提供了一种应用上述复合催化剂化降解聚酯/聚碳酸酯塑料的方法,该方法的实现过程如下:在复合催化剂催化下,在20~300℃温度下,将塑料材料溶于有机溶剂或不添加其他溶剂,在醇类化合物参与下进行聚酯或聚碳酸酯塑料的解聚获得有机小分子,其中塑料材料为聚酯或聚碳酸酯。

15.进一步限定,塑料的数均分子量为102g/mol~107g/mol。

16.进一步限定,塑料具有以下重复结构单元:

[0017][0018]

其中,r1与r2为脂肪族或芳香族基团。

[0019]

进一步限定,塑料材料包括pla、pet、pbt、pbs、pbat、bpa-pc中一种或两种以上以任意比例混合。

[0020]

进一步限定,醇类化合物是含碳个数为1~50的醇。

[0021]

更进一步限定,醇类化合物为甲醇、乙醇、异丙醇、乙二醇、丁二醇、丙二醇、苯酚中一种或两种以上以任意比例混合。

[0022]

进一步限定,有机溶剂为苯、甲苯、二甲苯、氯苯、二氯甲烷、三氯甲烷、四氢呋喃、2-甲基四氢呋喃、乙酸乙酯、碳酸二甲酯中一种或两种以上以任意比例混合。

[0023]

进一步限定,复合催化剂添加量为塑料材料的0.1~100wt%,醇类化合物添加量为塑料材料的10~5000wt%。

[0024]

本发明以碱性金属氧化物为载体,以过渡金属盐为活性组分,以碱金属醇氧化物为催化助剂的复合催化剂,与现有技术相比,具体有益效果为:

[0025]

(1)本发明以过渡金属盐为活性组分,以碱金属醇氧化物为催化助剂,利用不同金属催化剂间的协同作用催化实现聚酯或聚碳酸酯的降解,该复合催化剂价格低廉、原料易于商业获得,可有效降低了生产成本。

[0026]

(2)本发明的催化体系具有高的催化效率,可在温和条件下,催化实现快速高效的聚酯或聚碳酸酯的醇解,从而避免了高温高压等反应条件带来的能耗增长。此外,本发明提供的催化剂具有高的催化选择性,且能够很大程度上避免副反应的发生,从而有效减少了

降解产品分离纯化的过程。

[0027]

(3)本发明提供的催化剂体系可实现现各种具有不同结构的聚酯与聚碳酸酯的醇解,具有广泛的材料普适性,实现了不同聚合物材料的降解,回收获得聚合单体或者高附加值有机小分子,促进了环境保护以及可持续社会的发展。

附图说明

[0028]

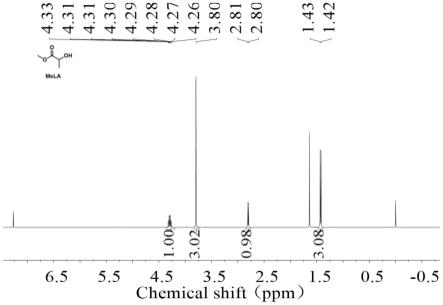

图1为实施例1中pla的甲醇解产物乳酸甲酯的1h nmr谱图;

[0029]

图2为实施例6中bpa-pc的甲醇解产物双酚a的1h nmr谱图。

具体实施方式

[0030]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0031]

下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

[0032]

实施例1:

[0033]

(一)fecl2/mgo复合催化剂的制备:

[0034]

将5wt%的fecl2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0035]

(二)应用fecl2/mgo复合催化剂催化聚乳酸的甲醇解,反应过程如下所示:

[0036][0037]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入二氯甲烷溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入聚乳酸7.2g(0.1mol相对于聚合物重复单元)。在室温下搅拌反应1小时后,取样核磁检测,如图1所示,观察到聚乳酸降解完成。反应结束后获得产物乳酸甲酯9.7g,收率93%。

[0038]

实施例2:

[0039]

(一)cocl2/mgo复合催化剂的制备:

[0040]

将5wt%的cocl2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0041]

(二)应用cocl2/mgo复合催化剂催化聚乳酸的甲醇解,反应过程如下所示:

[0042][0043]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入二氯甲烷溶剂

25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入聚乳酸7.2g(0.1mol相对于聚合物重复单元)。于室温下搅拌反应1小时后,取样核磁检测,观察到聚乳酸降解完成。反应结束后获得产物乳酸甲酯9.3g,收率90%。

[0044]

实施例3:

[0045]

(一)zncl2/mgo复合催化剂的制备:

[0046]

将5wt%的zncl2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0047]

(二)应用zncl2/mgo复合催化剂催化聚乳酸的甲醇解,反应过程如下所示:

[0048][0049]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入二氯甲烷溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入聚乳酸7.2g(0.1mol相对于聚合物重复单元)。于室温下搅拌反应1小时后,取样核磁检测,观察到聚乳酸降解完成。反应结束后获得产物乳酸甲酯9.5g,收率91%。

[0050]

实施例4:

[0051]

(一)cucl2/mgo复合催化剂的制备:

[0052]

复合催化剂的制备:

[0053]

将5wt%的cucl2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0054]

(二)应用cucl2/mgo复合催化剂催化聚乳酸的甲醇解,反应过程如下所示:

[0055][0056]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入二氯甲烷溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入聚乳酸7.2g(0.1mol相对于聚合物重复单元)。于室温下搅拌反应1小时后,取样核磁检测,观察到聚乳酸降解完成。反应结束后获得产物乳酸甲酯9.9g,收率95%。

[0057]

实施例5:

[0058]

(一)fecl2/mno2复合催化剂的制备:

[0059]

将5wt%的fecl2加入到分散良好的mno2水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0060]

(二)应用fecl2/mno2复合催化剂催化聚乳酸的甲醇解,反应过程如下所示:

[0061][0062]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入二氯甲烷溶剂

25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入聚乳酸7.2g(0.1mol相对于聚合物重复单元)。于室温下搅拌反应1小时后,取样核磁检测,观察到聚乳酸降解完成。反应结束后获得产物乳酸甲酯9.7g,收率93%。

[0063]

实施例6:

[0064]

(一)fecl2/mno2复合催化剂的制备:

[0065]

将5wt%的fecl2加入到分散良好的mno2水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0066]

(二)应用fecl2/mno2复合催化剂催化bpa-pc的甲醇解,反应过程如下所示:

[0067][0068]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应4小时后,取样核磁检测,如图2所示,观察到bpa-pc降解完成。反应结束后获得产物双酚a21.8g,收率96%。

[0069]

实施例7:

[0070]

(一)fecl2/mno2复合催化剂的制备:

[0071]

将10wt%的fecl2加入到分散良好的mno2水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂,fecl2/mno2。

[0072]

(二)应用fecl2/mno2复合催化剂催化bpa-pc的甲醇解,反应过程如下所示:

[0073][0074]

取100ml的反应瓶,加入上述复合催化剂72mg(1wt%),然后加入乙酸乙酯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应5小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a 21.6g,收率95%。

[0075]

实施例8:

[0076]

(一)zncl2/mno2复合催化剂的制备:

[0077]

将5wt%的zncl2加入到分散良好的mno2水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0078]

(二)应用zncl2/mno2复合催化剂催化bpa-pc的甲醇解,反应过程如下所示:

[0079][0080]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应3小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a22.3g,收率98%。

[0081]

实施例9:

[0082]

(一)zncl2/cuo复合催化剂的制备:

[0083]

将5wt%的zncl2加入到分散良好的cuo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0084]

(二)应用zncl2/cuo复合催化剂催化bpa-pc的甲醇解,反应过程如下所示:

[0085][0086]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应5小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a 20.9g,收率92%。

[0087]

实施例10:

[0088]

(一)zn(no3)2/cuo复合催化剂的制备:

[0089]

将5wt%的zn(no3)2加入到分散良好的cuo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0090]

(二)应用zn(no3)2/cuo复合催化剂催化bpa-pc的甲醇解,反应过程如下所示:

[0091][0092]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应4小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a 20.7g,收率91%。

[0093]

实施例11:

[0094]

(一)zn(oac)2/cuo复合催化剂的制备:

[0095]

将5wt%的zn(oac)2加入到分散良好的cuo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所

得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0096]

(二)应用zn(oac)2/cuo复合催化剂催化bpa-pc的甲醇解,反应过程如下所示:

[0097][0098]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应4小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a21.2g,收率93%。

[0099]

实施例12:

[0100]

(一)znso4/cuo复合催化剂的制备:

[0101]

将5wt%的znso4加入到分散良好的cuo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0102]

(二)应用znso4/cuo复合催化剂催化bpa-pc的甲醇解,反应过程如下所示:

[0103][0104]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc 25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应4小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a 20.5g,收率90%。

[0105]

实施例13:

[0106]

(一)乙酰丙酮锌/cuo复合催化剂的制备:

[0107]

将5wt%的乙酰丙酮锌加入到分散良好的cuo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入5wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0108]

(二)应用乙酰丙酮锌/cuo复合催化剂催化bpa-pc的甲醇解,反应过程如下所示:

[0109][0110]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应4小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a 21.2g,收率93%。

25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应6小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a 21.7g,收率95%。

[0129]

实施例17:

[0130]

(一)制备zncl2/cuo复合催化剂

[0131]

将10wt%的zncl2加入到分散良好的cuo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂,zncl2/cuo。

[0132]

(二)应用zncl2/cuo复合催化剂催化bpa-pc的甲醇解,反应过程如下所示:

[0133][0134]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应4小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a 22.1g,收率97%

[0135]

实施例18:

[0136]

(一)制备zncl2/cuo复合催化剂

[0137]

将10wt%的zncl2加入到分散良好的cuo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钾,研磨成粉末状固体得复合催化剂。

[0138]

(二)应用zncl2/cuo复合催化剂催化bpa-pc的甲醇解,反应过程如下所示:

[0139][0140]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应4小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a 22.3g,收率98%。

[0141]

实施例19:

[0142]

(一)zncl2/cuo复合催化剂的制备:

[0143]

将10wt%的zncl2加入到分散良好的cuo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的叔丁醇钠,研磨成粉末状固体得复合催化剂。

[0144]

(二)应用zncl2/cuo复合催化剂催化bpa-pc的甲醇解,反应过程如下所示:

[0145][0146]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应4小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a 22.4g,收率98%。

[0147]

实施例20:

[0148]

(一)zncl2/cuo复合催化剂的制备:

[0149]

将10wt%的zncl2加入到分散良好的cuo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0150]

(二)应用zncl2/cuo复合催化剂催化bpa-pc的苯酚解,反应过程如下所示:

[0151][0152]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入苯酚56.4g(0.6mol,6当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc 25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应10小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a 22.3g,收率98%。获得产物碳酸二苯酯20.3g,收率95%。

[0153]

实施例21:

[0154]

(一)zncl2/cuo复合催化剂的制备:

[0155]

将10wt%的zncl2加入到分散良好的cuo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0156]

(二)应用zncl2/cuo复合催化剂催化bpa-pc的乙二醇解,反应过程如下所示:

[0157][0158]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙酸乙酯溶剂25ml,加入乙二醇37.2g(0.6mol,6当量相对于聚合物重复单元),搅拌混合均匀后,加入bpa-pc 25.4g(0.1mol相对于聚合物重复单元)。于80摄氏度下搅拌反应10小时后,取样核磁检测,观察到bpa-pc降解完成。反应结束后获得产物双酚a21.9g,收率96%。获得产物碳酸乙烯酯7.9g,收率90%。

[0159]

实施例22:

[0160]

(一)zncl2/cuo复合催化剂的制备:

[0161]

将10wt%的zncl2加入到分散良好的cuo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0162]

(二)应用zncl2/cuo复合催化剂催化pet的甲醇解,反应过程如下所示:

[0163][0164]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入甲苯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入pet 19.2g(0.1mol相对于聚合物重复单元)。于100摄氏度下搅拌反应15小时后,取样核磁检测,观察到pet降解完成。反应结束后获得产物dmt 17.4g,收率90%。

[0165]

实施例23:

[0166]

(一)zncl2/mgo复合催化剂的制备:

[0167]

将10wt%的zncl2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0168]

(二)应用zncl2/mgo复合催化剂催化pet的甲醇解,反应过程如下所示:

[0169][0170]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入甲苯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入pet 19.2g(0.1mol相对于聚合物重复单元)。于100摄氏度下搅拌反应15小时后,取样核磁检测,观察到pet降解完成。反应结束后获得产物dmt 17.2g,收率89%。

[0171]

实施例24:

[0172]

(一)zncl2/mgo复合催化剂的制备:

[0173]

将10wt%的zncl2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0174]

(二)应用zncl2/mgo复合催化剂催化pet的甲醇解,反应过程如下所示:

[0175][0176]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入甲苯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入pet 19.2g(0.1mol

相对于聚合物重复单元)。于80摄氏度下搅拌反应25小时后,取样核磁检测,观察到pet降解完成。反应结束后获得产物dmt 17.6g,收率91%。

[0177]

实施例25:

[0178]

(一)zncl2/mgo复合催化剂的制备:

[0179]

将10wt%的zncl2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0180]

(二)应用zncl2/mgo复合催化剂催化pet的乙二醇醇解,反应过程如下所示:

[0181][0182]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入乙二醇25ml,搅拌混合均匀后,加入pet 19.2g(0.1mol相对于聚合物重复单元)。于180摄氏度下搅拌反应5小时后,取样核磁检测,观察到pet降解完成。反应结束后获得产物bhet 20.3g,收率80%。

[0183]

实施例26:

[0184]

(一)zncl2/mgo复合催化剂的制备:

[0185]

将10wt%的zncl2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0186]

(二)应用zncl2/mgo复合催化剂催化pbt的甲醇解,反应过程如下所示:

[0187][0188]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入甲苯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入pbt 25.0g(0.1mol相对于聚合物重复单元)。于100摄氏度下搅拌反应18小时后,取样核磁检测,观察到pbt降解完成。反应结束后获得产物dmt 17.3g,收率90%。

[0189]

实施例27:

[0190]

(一)zn(oac)2/mgo复合催化剂的制备:

[0191]

将10wt%的zn(oac)2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0192]

(二)应用zn(oac)2/mgo复合催化剂催化pbt的甲醇解,反应过程如下所示:

[0193][0194]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入甲苯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入pbt 25.0g(0.1mol相对于聚合物重复单元)。于100摄氏度下搅拌反应15小时后,取样核磁检测,观察到pbt降解完成。反应结束后获得产物dmt 17.6g,收率91%。

[0195]

实施例28:

[0196]

(一)zncl2/mgo复合催化剂的制备:

[0197]

将10wt%的zncl2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0198]

(二)应用zncl2/mgo复合催化剂催化pbs的甲醇解,反应过程如下所示:

[0199][0200]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入甲苯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入pbs 17.2g(0.1mol相对于聚合物重复单元)。于100摄氏度下搅拌反应10小时后,取样核磁检测,观察到pbs降解完成。反应结束后获得产物丁二酸二甲酯11.6g,收率80%。获得产物丁二醇7.1g,收率79%。

[0201]

实施例29:

[0202]

(一)zn(oac)2/mgo复合催化剂的制备:

[0203]

将10wt%的zn(oac)2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0204]

(二)应用zn(oac)2/mgo-ii复合催化剂催化pbs的甲醇解,反应过程如下所示:

[0205][0206]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入甲苯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入pbs 17.2g(0.1mol相对于聚合物重复单元)。于100摄氏度下搅拌反应9小时后,取样核磁检测,观察到pbs降解完成。反应结束后获得产物丁二酸二甲酯12.1g,收率83%。获得产物丁二醇7.3g,收率80%。

[0207]

实施例30:

[0208]

(一)zncl2/mgo复合催化剂的制备:

[0209]

将10wt%的zncl2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0210]

(二)应用zncl2/mgo-ii复合催化剂催化pbat的甲醇解,反应过程如下所示:

[0211][0212]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入甲苯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入pbat 21.0g(0.1mol相对于聚合物重复单元)。于100摄氏度下搅拌反应12小时后,取样核磁检测,观察到pbat降解完成。反应结束后获得产物对苯二甲酸二甲酯8.2g,收率85%。获得产物己二酸二甲酯7.2g,收率83%。获得产物丁二醇7.1g,收率79%。

[0213]

实施例31:

[0214]

(一)zn(oac)2/mgo复合催化剂的制备:

[0215]

将10wt%的zn(oac)2加入到分散良好的mgo水溶液中,然后将溶液加热至70℃,搅拌2小时。过滤,滤渣用大量的去离子水抽滤、洗涤,然后置于80℃的烘箱内干燥3小时。将所得固体在500℃空气中焙烧4小时后,加入10wt%的甲醇钠,研磨成粉末状固体得复合催化剂。

[0216]

(2)应用zn(oac)2/mgo-ii复合催化剂催化pbat的甲醇解,反应过程如下所示:

[0217][0218]

取100ml的反应瓶,加入上述复合催化剂360mg(5wt%),然后加入甲苯溶剂25ml,加入甲醇25ml(6.2当量相对于聚合物重复单元),搅拌混合均匀后,加入pbat 21.0g(0.1mol相对于聚合物重复单元)。于100摄氏度下搅拌反应10小时后,取样核磁检测,观察到pbat降解完成。反应结束后获得产物对苯二甲酸二甲酯8.3g,收率86%。获得产物己二酸二甲酯7.6g,收率88%。获得产物丁二醇7.4g,收率82%。

[0219]

以上所述仅为本发明的较佳实施例而已,鉴于本发明所属领域的技术人员可以对上述实施方式进行适当的变更和修改,因此,本发明并不局限于上面所述的具体实施方式,

对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1