PEO熔融直涂方法及线路板钻孔用水溶性覆膜铝箔与流程

peo熔融直涂方法及线路板钻孔用水溶性覆膜铝箔

技术领域

1.本发明涉及线路板技术领域,特别是涉及一种peo熔融直涂方法及线路板钻孔用水溶性覆膜铝箔。

背景技术:

2.pcb钻孔用盖板作为pcb机械钻孔时(放置pcb基板上面)保护加工板的辅助材料,其性能和质量直接影响pcb机械钻孔的质量、钻针寿命、成品率以及pcb成品的质量和可靠性,属于钻孔用关键材料。

3.环氧玻纤布盖板、酚醛树脂盖板、铝箔盖板、覆膜铝基盖板是4类最重要的pcb钻孔用盖板材料。其中环氧玻纤布盖板由于自身材质、特性等方面的局限,目前市场占有率较低;普通酚醛树脂盖板主要适用于pcb大孔径钻孔,新型或改良的酚醛树脂盖板是目前盖板材料的一个研究方向之一;普通铝箔盖板是目前市场上的主流盖板产品,技术成熟,在一定程度上能够满足多数pcb厂商的常规钻孔要求,但对于一些高端pcb产品微小、精密孔径钻孔呈现一定的局限性。覆膜铝基盖板综合了铝箔和功能性高分子树脂的双重优点,很好地解决了pcb钻孔孔位精度、钻头散热等问题,最近几年发展迅速,在国内外盖板市场,尤其是高端pcb产品钻孔市场上的占有率持续增长,受到了众多pcb制造厂商和学者的热切关注,显示了良好的发展和应用前景。

4.目前覆膜铝基盖板的技术路线都是先将高分子溶解于溶剂中,涂覆在铝箔,再烘干。如中国专利cn 112662234 a公开了一种环保型pcb钻孔用盖板的制备方法,包括步骤:将水溶性的氧化改性淀粉热熔胶黏剂溶解在水溶剂中,再依次加入水溶性的纤维素纳米晶体改性淀粉胶黏剂以及蛋白基表面活性剂并搅拌均匀,制得水溶性复合树脂溶液;将所述水溶性复合树脂溶液涂覆在铝箔上表面,经过拱桥式烘烤线烘干,制得所述环保型pcb钻孔用盖板。因此,存在工艺线路长、成倍高、能源消耗大等缺点。如果采用peo作为水溶性高分子材料,把peo加水溶解要加百分之八十左右的水成浆状,然后用滚塗的方法塗布,再经水份蒸发。因pe0的熔点才六十几度所以蒸发温度不能高,只能用加长时间来完成。

5.为解决覆膜铝基盖板存在的不足,解决其工艺线路长、能源消耗大的问题,亟需开发一种peo熔融直涂方法来制备线路板钻孔用水溶性覆膜铝箔。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种peo熔融直涂方法及线路板钻孔用水溶性覆膜铝箔。

7.本发明为实现上述目的,采取以下技术方案予以实现:

8.一种peo熔融直涂方法,用于制备线路板钻孔用水溶性覆膜铝箔,包括以下步骤:

9.(1)将peo加热至60~100℃熔融;

10.(2)将熔融的peo均匀涂布在铝箔上,涂布后的铝箔经60~100℃的保温流平,再冷却到常温即得线路板钻孔用覆膜铝箔。

11.优选地,所述peo的分子量为10000~50000。

12.优选地,peo涂布厚度为20~100μm。

13.优选地,步骤(1)中peo加热至60~100℃熔融后用有机颜料均匀着色备用。

14.优选地,所述peo熔融直涂方法采用whh-1300涂布机。

15.优选地,步骤(2)中的保温流平具体是涂布后的铝箔经涂布机烘厢保温流平;涂布机参数如下:烘厢机头温度加热到60~100℃,走板速度控制在8~10m/min,机头和走板铝间距控制在3~5丝。

16.本发明的另一目的在于公开上述方法制得的线路板钻孔用水溶性覆膜铝箔。

17.与现有技术相比,本发明具备以下有益效果:

18.本发明的线路板钻孔用水溶性覆膜铝箔采用peo熔融直涂方法,无需蒸发烘干,工艺简单、流程短、能耗低。

19.本发明peo熔融直涂方法环保性好,无需任何有机溶剂,加工后的盖板只需水洗即可回收利用。

20.本发明peo熔融直涂方法经济性强,与水溶后涂布蒸发烘干的工艺生产线相比,长度由100米长度减为20米,成本降低20%。

附图说明

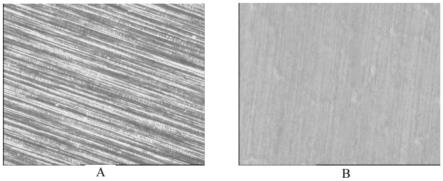

21.图1是本发明实施例1制得的线路板钻孔用覆膜铝箔(b)和普通铝箔(a)的扫描电镜示意图;

22.图2是本发明实施例1制得的线路板钻孔用覆膜铝箔上peo涂层的dsc分析图;

23.图3是本发明实施例1制得的线路板钻孔用覆膜铝箔(b)和普通铝箔(a)钻孔后孔壁质量对比示意图。

具体实施方式

24.下面结合实施例对本发明作进一步的描述,但需要说明的是,实施例并不对本发明要求保护范围的构成限制。

25.实施例1

26.一种peo熔融直涂方法,用于制备线路板钻孔用水溶性覆膜铝箔,包括以下步骤:

27.(1)将peo加热至60~100℃熔融;

28.(2)将熔融的peo均匀涂布在铝箔上,涂布后的铝箔经60~100℃的保温流平,再冷却到常温即得线路板钻孔用覆膜铝箔。

29.peo的分子量为10000。peo涂布厚度为20μm。peo熔融直涂方法采用上海华迪机械有限公司whh-1300涂布机,门幅1300毫米。涂布后的铝箔经涂布机烘厢保温流平,涂布机参数如下:烘厢机头温度加热到60~100℃,走板速度控制在8~10m/min,机头和走板铝间距控制在3~5丝。

30.实施例2

31.一种peo熔融直涂方法,用于制备线路板钻孔用水溶性覆膜铝箔,包括以下步骤:

32.(1)将peo加热至60~100℃熔融后用有机颜料均匀着色备用;

33.(2)将熔融的peo均匀涂布在铝箔上,涂布后的铝箔经60~100℃的保温流平,再冷

却到常温即得线路板钻孔用覆膜铝箔。

34.peo的分子量为50000。peo涂布厚度为100μm。peo熔融直涂方法采用上海华迪机械有限公司whh-1300涂布机,门幅1300毫米。涂布后的铝箔经涂布机烘厢保温流平,涂布机参数如下:烘厢机头温度加热到60~100℃,走板速度控制在8~10m/min,机头和走板铝间距控制在3~5丝。

35.对实施例1和实施例2制得的样品进行检测,结果如下表1:

36.表1检测结果

[0037][0038][0039]

本发明实施例1和实施例2制得的样品符合标准,达到了与竞品同等的效果。

[0040]

图1是本发明实施例1制得的线路板钻孔用覆膜铝箔(b)和普通铝箔(a)的扫描电镜示意图;表2是普通铝箔和本发明实施例1制得的线路板钻孔用覆膜铝箔的表面粗糙度对比。

[0041]

表2普通铝箔和实施例1铝箔的表面粗糙度对比

[0042]

样品ra(μm)rz(μm)普通铝箔0.30

±

0.021.17

±

0.10实施例1铝箔0.14

±

0.020.86

±

0.10

[0043]

从图1和表2可以看出,本发明实施例1制得的线路板钻孔用覆膜铝箔表面更加光滑。

[0044]

图2是本发明实施例1制得的线路板钻孔用覆膜铝箔上peo涂层的dsc分析图。如果按照现有工艺把peo加水溶解要加百分之八十左右的水成浆状,然后用滚塗的方法塗布,再经水份蒸发。因pe0的熔点才六十几度所以蒸发温度不能高,只能用加长时间来完成。而本发明通过熔融直涂,无需任何溶剂,也不需要蒸发烘干,工艺简单、流程短、能耗低。

[0045]

图3是本发明实施例1制得的线路板钻孔用覆膜铝箔(b)和普通铝箔(a)钻孔后孔壁质量对比示意图。可见本发明能够有效提高钻孔质量。

[0046]

表3是本发明实施例1铝箔和铝片钻孔时钻头温度测试结果分析,可以看出,本发明能够有效降低钻头温度,进而提高钻孔质量,并提高钻头使用寿命。

[0047]

表3实施例1铝箔和铝片钻孔时钻头温度测试结果分析

[0048][0049][0050]

本发明产品相对于竞品普遍的环保与能耗问题,进行了突破性的改革,通过熔融直涂,将产品生产线从业内普遍要求的100米,减少为20米;将业内普遍的单位生产能耗5-10千万时用电量,降低为为0.3千瓦时,降低了20%的成本,减少94%-97%生产能耗。

[0051]

以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1