一种减少二氧化碳排放的催化剂再生方法以及再生系统与流程

本发明涉及一种烃加工过程中催化剂的再生方法以及再生系统。更具体的说,本发明涉及催化裂化过程中实现二氧化碳减排,强化再生系统能量供应的催化剂再生方法以及再生系统。

背景技术:

1、当今,全球炼油工业的发展面临新能源替代、节能减排要求趋严等诸多挑战。灵活调整裂化生产方案、减少二氧化碳排放、减缓气候变化已经成为炼油工业转变经济增长方式、保持可持续发展的必由之路。因此,石油炼制与化工生产过程中有效减少碳排放显得尤为重要,减油增化的低碳化催化裂化方案的研究是炼厂未来的重要任务。重油加工过程中的碳排放主要是催化裂化烧焦、制氢过程、锅炉等设备的烟气排放以及工艺过程的能耗。其中催化裂化装置是炼厂中的核心设备,催化裂化再生器烧焦导致的碳排放占全厂碳排放的24~55%,占全国二氧化碳排放总量近1%,是石油化工行业碳减排重点。

2、cn103102937a公开了一种减少二氧化碳排放的催化裂化技术,该方法采用纯氧对催化剂进行再生,使得再生烟气中的二氧化碳浓度较高,便于捕集和利用,该方法有利于解决二氧化碳捕集和经济利用问题,但该方法只着眼于对产生的二氧化碳进行处理,没有从根本上减少二氧化碳的产生。

3、cn1600431a公开了一种不完全再生烟气燃烧技术,采用在不完全再生烟道气中补充空气的方法,使不再生烟气中的co继续燃烧,使烟气温度升高,提高烟机回收效率,最大限度回收烟气压力能从而降低装置能耗。该方法可以提高能量利用效率,但不能有效降低二氧化碳排放量。

4、催化裂化装置是周期性的供热和取热的热平衡过程,反应所需要的能量来源于再生系统。当烧焦量不足以满足装置的能耗时,通常通过回炼油浆、增加原料油中重油比例等方法提高生焦量,或者采用喷燃料油的方式提高再生温度。这三种方式均可以满足反应热平衡,但补充的能量均来自于化石能源,增加了源于化石能源的二氧化碳排放量,也不利于提高石油资源利用率。对再生过程的优化可以提高能量利用效率,从而在一定程度上降低单位二氧化碳排放量;对排放的二氧化碳进行回收利用,也能在一定程度上降低二氧化碳的排放量,但成本偏高,且流程较为复杂。但上述思路并没从根本上改变能量的来源,二氧化碳仍然来源于化石能源。

5、因此,有必要开发一种从根本上减少源于化石能源的二氧化碳排放的催化剂再生方法,在满足装置所需能量供应的基础上减少二氧化碳的排放,实现低碳化发展。

技术实现思路

1、本发明的目的是在现有技术的基础上,提供一种从根本上减少源于化石能源的二氧化碳排放的催化剂再生方法。

2、本技术提供的一种减少二氧化碳排放的催化裂化催化剂再生方法,

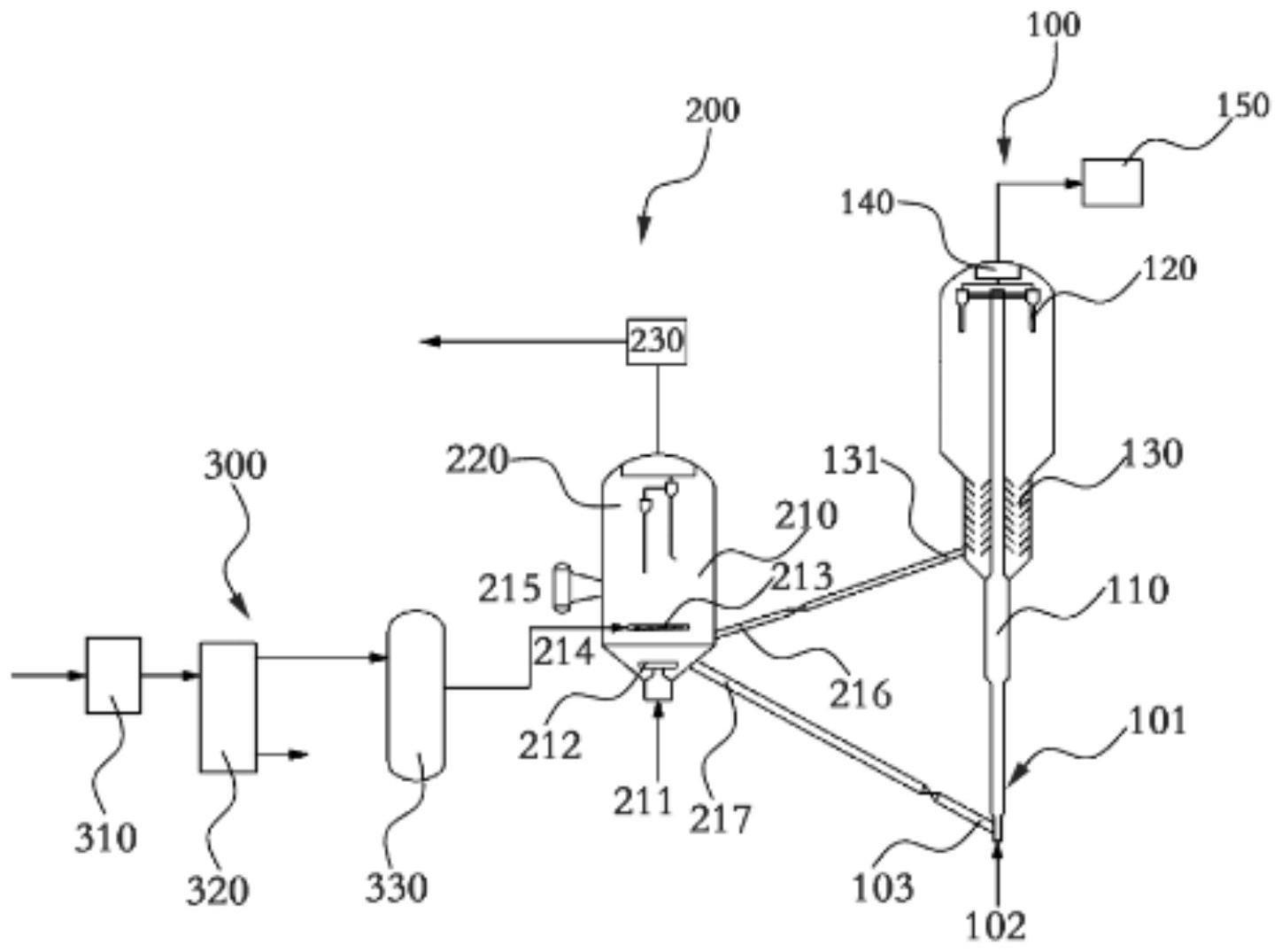

3、所述方法在再生系统中进行,所述再生系统包括:

4、再生器,在所述再生器中设置有:

5、用于向所述再生器输入含氧气体的含氧气体入口,所述含氧气体入口设置在再生器的底部;

6、主风分布板,所述主风分布板经配置为分配经所述含氧气体入口输入的含氧气体;

7、气相燃料入口,所述气相燃料入口设置在所述主风分布板的上方,用于输入气相燃料;

8、气体分布器,所述气体分布器经配置为分配经所述气相燃料入口输入的气相燃料;

9、待生催化剂入口,所述待生催化剂入口用于将催化裂化反应器的待生催化剂输送至所述再生器内部;和

10、再生催化剂出口,所述再生催化剂出口用于将再生催化剂输送至催化裂化反应器;

11、取热器,所述取热器经配置为向所述再生器的外部输送热量;

12、所述方法包括:

13、s1将生物质经过预处理后输送至气化装置中进行气化处理,得到气相产物;

14、s2将所述气相产物经所述再生器的气体分布器输送至所述再生器的内部,与来自催化裂化反应器的待生催化剂和含氧气体接触,使所述待生催化剂再生;

15、s3经由所述取热器控制再生器床层的温度不超过750℃。

16、在一种实施方式中,所述再生器包括密相床,在密相床中所述催化剂的床层密度为300-700kg/m3。

17、在一种实施方式中,气相燃料通过气体分布器从不低于待生催化剂入口水平高度位置注入。

18、在一种实施方式中,含氧气体为空气,再生过程的条件:操作温度为 550-750℃,催化剂平均停留时间为1.0-15.0分钟,气体表观线速度为 0.7-2.0m/s。

19、在一种实施方式中,再生过程为两段再生,第一段再生的温度为 550℃-720℃,催化剂平均停留时间为15-120秒;第二段再生的温度为 600-750℃,催化剂平均停留时间为1.0-5.0分钟。

20、在一种实施方式中,所述气相产物中,氢气占12-60%,一氧化碳15-30%,甲烷占3-8%,基于气相产物的总体积,其余为二氧化碳和/或氮气。

21、在一种实施方式中,气相产物的量不高于所述含氧气体的13体积%。

22、在一种实施方式中,气化处理包括:在气化介质的存在下使所述生物质气化,气化温度为500-1500℃;所述气化介质选自空气、氧气/富氧气体、水蒸汽得到气体产物。

23、本技术提供一种减少二氧化碳排放的催化裂化催化剂再生系统,包括:

24、生物质处理系统,包括:

25、生物质预处理单元,用于对生物质进行预处理,和

26、生物质气化单元,用于对经过预处理的生物质进行气化处理得到气相产物,

27、气相产物储罐,用于储存所述气相产物;

28、再生系统,所述再生系统包括:

29、再生器,在所述再生器中设置有:

30、用于向所述再生器输入含氧气体的含氧气体入口,所述含氧气体入口设置在再生器的底部;

31、主风分布板,所述主风分布板经配置为分配经所述含氧气体入口输入的含氧气体;

32、气相燃料入口,所述气相燃料入口设置在所述主风分布板的上方,用于输入气相燃料;

33、气体分布器,所述气体分布器经配置为分配经所述气相燃料入口输入的气相燃料;

34、待生催化剂入口,所述待生催化剂入口用于将催化裂化反应器的待生催化剂输送至所述再生器内部;和

35、再生催化剂出口,所述再生催化剂出口用于将再生催化剂输送至催化裂化反应器;

36、取热器,所述取热器经配置为向所述再生器的外部输送热量;

37、其中,所述气相产物储罐与所述气相燃料入口相连通,使得所述气相产物输送至所述再生器内部。

38、在一种实施方式中,所述再生器为密相床,所述气相燃料入口、气体分布器和待生催化剂入口设置在密相床的下部。

39、在一种实施方式中,所述再生器包括烧焦段和再生段,其中,再生段与烧焦段流体相通,且位于烧焦段的上方;所述再生段与烧焦段以流体分配板相间隔;

40、所述烧焦段设置有:

41、用于向所述烧焦段输入第一含氧气体的第一含氧气体入口,所述含氧气体入口设置在烧焦段的底部;

42、气相燃料入口,所述气相燃料入口设置在所述含氧气体入口的上方,用于输入气相燃料;

43、气体分布器,所述气体分布器经配置为分配经所述气相燃料入口输入的气相燃料;和

44、待生催化剂入口,所述待生催化剂入口用于将催化裂化反应器的待生催化剂输送至所述烧焦段内部;

45、所述再生段设置有:

46、第二含氧气体入口,其设置在再生段的底部,用于向再生段输入第二含氧气体;

47、烟气出口,其设置在再生段的顶部。

48、在一种实施方式中,所述再生单元包括

49、第一再生器,和

50、第二再生器,

51、其中,第二再生器位于第一再生器的下游,所述第一再生器和第二再生器通过u型催化剂输送管连接,使得第一再生器的催化剂物料输送到第二再生器;

52、第一再生器设置有:

53、第一含氧气体入口,所述第一含氧气体入口设置在第一再生器的底部,用于向所述第一再生器输入第一含氧气体;

54、气相燃料入口,所述气相燃料入口设置在所述第一含氧气体入口的上方,用于输入气相燃料;

55、气体分布器,所述气体分布器经配置为分配经所述气相燃料入口输入的气相燃料;

56、待生催化剂入口,所述待生催化剂入口用于将催化裂化反应器的待生催化剂输送至所述第一再生器内部;和

57、第一烟气出口,其设置在第一再生器的顶部;

58、所述第二再生器设置有:

59、第二含氧气体入口,其设置在第二再生器的底部,用于向第二再生器输入第二含氧气体;

60、再生催化剂出口,用于将第二再生器的再生催化剂输送至催化裂化反应器;和

61、第二烟气出口,其设置在第二再生器的顶部。

62、在一种实施方式中,第一再生器的底部和第二再生器的底部通过所述u 型催化剂输送管相连接,

63、u型催化剂输送管设置有空气通入口,用于通过所述空气通入口向所述 u型催化剂输送管通入空气。

64、因此,与现有的催化裂化催化剂再生方法相比,本发明的主要优点在于以下几个方面:

65、(1)生物质廉价易得,生物质能属于可再生能源,碳来源于植物从空气中捕集的二氧化碳,而非化石能源,将其作为能量来源,可以从根本上改变催化裂化装置能量供应的来源,减少化石能源二氧化碳的排放,实现炼油的低碳化发展。

66、(2)生物质气化过程消耗的能源来源于气化过程的其它产物、太阳能、绿电等可再生能源,实现了催化裂化全生命周期二氧化碳排放量的降低。

67、(3)以气相燃料作为燃烧介质,与待生催化剂之间混合较为均匀,燃烧和热量传导过程较为稳定。

68、(4)再生系统产生的多余热量可通过取热系统产生高压蒸汽,外输到其它装置。

- 还没有人留言评论。精彩留言会获得点赞!