一种催化床层内分段冷却的费托合成列管式固定床反应器的制作方法

文档序号:30982674发布日期:2022-08-03 00:58阅读:477来源:国知局

导航: X技术> 最新专利>物理化学装置的制造及其应用技术

1.本发明属于化工设备技术领域,具体涉及一种催化床层内分段冷却的费托合成列管式固定床反应器。

背景技术:

2.煤炭和天然气制液体燃料是当今c1化工的重要发展方向,而费托合成是煤制液体燃料工艺路线中的最核心部分。费托合成反应是指将煤炭气化或天然气重整得到合成气(co+h2),合成气直接制备烃类和含氧化合物的过程。该工艺在1923年由德国科学家frans fischer和hans tropsch最先提出,并于1936年在德国进行了首次工业生产。费托合成是强放热反应,且过程中反应温度对催化剂的活性、稳定性及产物的选择性有至关重要的影响,所以如何实现有效地移除反应热、保证催化剂床层温度可控且合理,是反应器设计中首先应考虑的问题。

3.工业上费托合成反应器主要包括流化床、浆态床和固定床反应器,流化床具有良好的传热性能,生产能力大,但是操作复杂,过程难以控制,对催化剂的损耗也很大;浆态床的优势是反应混合好、反应器换热效率高,但缺点是对催化剂要求比较高,液体产物和催化剂的分离也是待解决的问题;固定床反应器的特点是形式灵活多样、操作简单、返混小、催化剂机械损耗小及结构简单,不足之处是固定床反应器床层换热效率低,反应存在热点和轴径向温差较大,这对固定床反应器的效率有很大限制。为此,如何提高固定床反应器的换热效率,实现精准可控的床层温度分布对固定床反应器在费托合成中的应用有十分积极的影响。一般情况下,催化剂装填在固定床反应器的列管内,管外采用冷却剂换热;然而费托合成反应放热剧烈,即使采用换热效果较好的沸腾水进行换热也极易造成列管内轴向或径向的巨大温差,进而导致热点温度过高乃至飞温现象。另一方面,换热效率往往会导致温度不稳定或反应器整体温度过高,这对目标产物的选择性极为不利。

4.对于列管式固定床反应器的操作特性,放热反应和传热过程同时发生,对反应器内一个微元进行热量衡算,可表示为:

5.反应放热速率:

6.qg=(-δh)(1-ε)kcnδvr7.管壁移热速率:

8.qr=ua

t

δvr(t-tc)

9.热平衡条件为微元内反应放热速率等于微元内通过管壁移热速率,即:

10.qg=qr11.由此可推算得到最大允许的反应管直径为:

[0012][0013]

相应的最小允许的冷却介质温度为:

[0014][0015]

式中:ε——床层孔隙率;

[0016]

δvr——催化床层微元面积;

[0017]at

——反应器的传热比表面积;

[0018]

u——反应器管壁总传热系数;

[0019]

tc——管外冷却介质温度。

[0020]

对于化学反应器中的传热过程而言,反应器内的化学反应与传热过程相互作用共同决定了反应器所处的稳态区间,这种相互作用的具体标准就是定态温度条件对传热措施的限制作用,即必须采用很大的ua

t

和很小的温差,否则就不能满足热温度条件,这很大程度上限制了固定床反应器的反应条件和规模。

[0021]

cn113426384 a提供了一种多段式固定床反应器,在若干反应床层之间设置有冷却水蒸发移热腔室和原料气移热腔室,通过隔板隔开,可以在一定程度上控制反应不发生飞温,但是很难对反应温度精确控制。而且反应器结构和操作较为复杂,成本较高。cn102211002 a公开了一种费托合成固定床反应器,该反应器设置有热油循环系统、轻油激冷系统和冷激气激冷系统,用于调节和控制反应床层的温度,但是由于系统循环很多,目标产物时空收率不理想,而且热油和轻油循环加大了对催化剂的损耗,液体产物和催化剂的分离也是一个问题。

[0022]

因此,亟待开发一种旨在减小反应器轴、径向温差的反应器,同时有效降低反应器热点、提高反应温度的可控性。

技术实现要素:

[0023]

对于费托合成反应,反应剧烈放热,且温度对反应产物选择性影响很大,费托合成固定床反应器的设计制造有很大局限性。为解决现有技术的不足,本发明采用对催化床层分段冷却的方案,在满足最小允许的冷却介质温度范围内,对不同催化床层部位进行分段冷却,可以保持反应床层内轴向和径向温度均匀,特别是热点处的热稳定性,该设计很大程度上提高了反应管最大直径上限,并保证了费托合成产物的收率和选择性,对于反应器内温度稳定和放大生产有巨大帮助,解决现有的反应器轴向和径向温差大、降低反应器热点和提高反应目标产物选择性的问题。

[0024]

本发明提供了一种催化床层内分段冷却的费托合成列管式固定床反应器,所述反应器包括从上至下依次连接的上封头、筒体和下封头,其中:

[0025]

所述上封头上设置原料气进口,所述上封头内设置与所述原料气进口连通的使进料气体分布均匀的气体分布器;

[0026]

所述下封头的底部设置反应产物出口,所述下封头内设置与所述反应产物出口连通的液体收集器;

[0027]

所述筒体内,位于所述上封头和下封头之间设置连续的反应列管以装填催化剂,所述反应列管的上端固定连接于上管板上,所述上管板为固定管板,所述上封头、上管板和筒体通过双向法兰连接,且所述上管板位于所述上封头和所述筒体之间;所述筒体分为两段或两段以上的冷却段,每段均独立设置冷却介质入口和冷却介质出口,在所述固定床反

应器的最小允许的冷却温度范围内,对催化床层进行分段冷却换热,每段冷却水的所述冷却介质入口处均设置冷却介质导流板,相邻两段冷却段间设置隔断管板,且相邻两段的所述冷却段与所述隔断管板通过双向法兰连接;所述反应列管的下端连接下管板,所述筒体、下管板和下封头通过双向法兰连接,且所述下管板位于所述筒体和所述下封头之间。

[0028]

在所述分段冷却的费托合成列管式固定床反应器中,对连续的列管式反应器床层进行分段冷却。根据费托合成的特点,入口处合成气浓度和反应速率较高,反应的快速进行导致热量不断累积,引起反应温度逐渐上升;一段时间后反应温度到达一个最高点,此后反应速率随着反应原料浓度的下降而下降,反应温度最高的位置被称作热点,对应的温度为热点温度。由此可以看出,原料入口处要引发反应,冷却温度不能太低;不同催化剂反应体系均有自身的最佳反应温度范围,当反应温度上升达到催化剂的最佳反应温度范围时,可以采用温度较低的冷却介质进行换热,控制床层温度和反应列管的径向温差,有效降低热点温度,避免催化剂烧毁。传统的费托合成反应器往往只有一段换热,无法实现催化床层的高效温控,而本发明所提出的设计,通过根据所述反应列管内费托合成催化床层的轴向温度分布特点及催化剂动力学、反应热力学、反应器材料换热效率,调节不同冷却段的冷却介质温度和分段位置,从而有效控制床层温度和热点温度,以达到催化床层温度处于催化剂最佳反应温度范围内的目的。

[0029]

本发明进一步设置为,在所述分段冷却的费托合成列管式固定床反应器中,所述反应器包括2-10段冷却段,优选包括2-5段冷却段,更优选包括2-3段冷却段,沿反应物料流动方向从上至下,依次命名为第一冷却段、第二冷却段、第三冷却段

…

依次类推。

[0030]

具体的,所述冷却段为2段时,根据不分段冷却时,费托合成小试实验的数据和反应器仿真模拟计算,得出拟合的不分段冷却时的反应列管中心轴向温度的分布曲线,并根据所使用催化剂的最佳反应温度范围,沿反应物料流动方向,当所述轴向温度上升至最佳反应温度范围,且所述轴向温度到达热点温度之前,对催化床层进行分段冷却;优选的,当所述轴向温度上升达到所述最佳反应温度范围的下限时,为最佳的分段位置;第二冷却段选用与第一冷却段相比更低温度的冷却介质进行换热,冷却介质温度可以根据热平衡,即反应放热速率qg和管壁移热速率qr相等时的方程计算得到,亦可通过热平衡时的模拟仿真计算得到。分段冷却可以降低反应热点,反应器轴向和径向温度分布更均匀,得到更高的目标产物的选择性。

[0031]

优选的,不同冷却段的高度比例可以调整,所述第一冷却段和第二冷却段的高度之比为(0.1~9):1,更优选为(0.3~7):1。

[0032]

具体的,所述冷却段为3段时,第二冷却段的分段位置和冷却介质的温度设置与上述冷却段为2段时相同,根据拟合的不分段冷却时的反应列管中心轴向温度的分布曲线,所述轴向温度上升至最佳反应温度范围,且到达热点温度之前,对催化床层进行分段冷却,所述第二冷却段选用与第一冷却段相比更低温度的冷却介质进行换热;随着反应进行,沿反应物料流动方向,所述第二冷却段内的反应列管中心轴向温度达到热点温度后逐渐降低,当降低至催化剂的最佳反应温度范围的下限或低于最佳反应温度范围时,对催化床层再次进行分段;优选的,当所述第二冷却段内的反应轴向温度降至最佳反应温度范围的下限时,为最佳的分段位置;第三冷却段选用与第二冷却段相比更高温度的冷却介质进行换热,冷却介质温度同样可以根据热平衡,即反应放热速率qg和管壁移热速率qr相等时的方程计算

得到,亦可通过热平衡时的模拟仿真计算得到。冷却段为3段时可以保持整个反应床层温度均匀,轴向和径向的温差控制在一定范围内,同时保证反应器内反应选择性和反应收率。同理,若反应器很长的话,可以随之增加更多冷却段;所述冷却段为3段或3段以上时,各冷却段之间的高度比例可以根据催化床层实际温度分布及生产需要进行调整。

[0033]

优选的,所述冷却段为3段时,为节省冷激成本,所述第一冷却段和第三冷却段的冷却介质温度可以保持一致,所述第二冷却段的冷却介质温度低于所述第一冷却段和第三冷却段的冷却介质温度。

[0034]

本发明进一步设置为,所述隔断管板和下管板均为移动式浮动管板,且与所述反应列管通过胀接连接;所述隔断管板、下管板均与所述筒体间用填料函密封,用以消除热应力的影响,具体包括消除反应器筒体与反应管之间的热应力影响以及消除不同冷却段不同温度引起的应力效应,可以一定程度上充当应力补偿元件(膨胀节)的作用。

[0035]

本发明进一步设置为,所述双向法兰采用密封效果好的凹凸面密封或榫槽面密封,并采用耐高温高压的法兰垫片密封,选自金属垫片、石棉橡胶垫片和石墨垫片,既能保证反应器筒体安全有效密封,且法兰连接拆卸方便。

[0036]

本发明进一步设置为,在所述分段冷却的费托合成列管式固定床反应器中,所述反应列管的管径可以比常规费托合成,即不分段冷却时的反应器的反应列管的管径更大。根据列管式固定床反应器的操作特性,本发明的所述反应器中,由于在传热过程中催化床层不同位置的冷却介质温度不同,床层热点处可用温度更低的冷却介质换热,传热定态稳定且条件更宽松,热点处的所述反应列管的径向温差可以控制,因而能够承担管径更大的反应列管的冷却换热;具体的,所述反应列管的管径大小为14~78mm,更优选为14~66mm。

[0037]

本发明进一步设置为,在所述分段冷却的费托合成列管式固定床反应器中,采用适用于费托合成反应的钴基或铁基催化剂,优选的,采用效果和寿命更好的钴基催化剂。所述反应列管内可装填上下一致的单一催化剂,也可根据费托合成列管式固定床反应器的轴向温度分布特点,所述反应列管内装填用稀释剂稀释过的催化剂,稀释剂采用石英砂或碳化硅,更优选为导热系数更高的碳化硅,所述稀释剂与所述钴基或铁基催化剂的稀释比为(0~1):1,与分段冷却的冷却介质协同作用,以保证反应放热速率与当前冷却段移热速率平衡,更好的调控使反应床层温度分布均匀。

[0038]

本发明进一步设置为,由于所述反应器的温度控制稳定,从所述反应产物出口排出的费托合成产物中,目标产物c

5+

的选择性和收率很可观,所述反应产物出口连接三相分离器,用于直接分离费托合成产物中的未反应完的气体、水和液体产物,其中,未反应完的气体一部分作为弛放气,另一部分循环回所述反应器中与新鲜原料混合,液体产物可直接分离存储,水可直接当作废水处理。

[0039]

本发明进一步设置为,所述分段冷却的费托合成列管式固定床反应器适用于低温和中温费托合成反应,根据不同类型费托合成反应特点,选用不同温度范围的冷却介质,包括但不限于水、油、熔盐等。

[0040]

本发明进一步设置为,所述分段冷却的费托合成列管式固定床反应器的操作温度为150~290℃,操作压力为1.0~5.2mpa,气体空速为150~5000h-1

,反应原料合成气中h2和co的摩尔比h2/co为(1~5):1,冷却介质温度为150~290℃。

[0041]

本发明具有以下有益效果:

[0042]

本发明的催化床层内分段冷却的费托合成列管式固定床反应器,在满足最小允许的冷却介质温度范围内,对催化床层不同部位进行分段冷却,通过优化每段冷却段的冷却介质温度和分段位置,提高固定床反应器的换热效果,降低费托合成反应热点温度;本发明同样有利于床层轴、径向温度的均匀分布,特别是热点处的热稳定性,避免床层飞温,以提高产品质量;此外,得益于反应管轴向温差减小,提高了反应列管最大管径上限,反应器设计时可以增大反应列管的管径,减少反应管数量,降低反应压降;并保证了费托合成产物的收率和选择性,对于反应器内温度稳定和放大生产有巨大帮助。

附图说明

[0043]

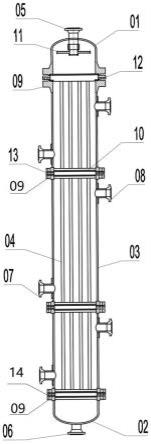

图1为本发明的分段冷却的费托合成列管式固定床反应器的示意图;

[0044]

图2为管径0.038m传统和两段冷却反应器的反应列管中心轴向温度图;

[0045]

图3为管径0.038m传统和两段冷却反应器的反应列管径向温度图;

[0046]

图4为管径0.038m传统和三段冷却反应器的反应列管中心轴向温度图;

[0047]

图5为管径0.048m传统和两段冷却反应器的反应列管中心轴向温度图;

[0048]

图6为管径0.066m传统和两段冷却反应器的反应列管中心轴向温度图;

[0049]

其中,01-上封头;02-下封头;03-筒体;04-反应列管;05-原料气进口;06-反应产物出口;07-冷却介质入口;08-冷却介质出口;09-双向法兰;10-填料函;11-气体分布器;12-上管板;13-隔断管板;14-下管板。

具体实施方式

[0050]

下面结合具体实施例对本发明的技术方案进行清楚、完整地描述。应理解,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的范围。

[0051]

实施例1

[0052]

本发明提供的一种催化床层内分段冷却的费托合成列管式固定床反应器,如图1所示,所述固定床反应器包括从上至下依次连接的上封头01、筒体03和下封头02,其中:

[0053]

所述上封头01上设置原料气进口05,所述上封头01内设置与所述原料气进口05连通的使进料气体分布均匀的气体分布器11;

[0054]

所述下封头02的底部设置反应产物出口06,所述下封头02内设置与所述反应产物出口06连通的液体收集器(图中未示出);

[0055]

所述筒体03内,位于所述上封头01和下封头02之间设置连续的反应列管04,所述反应列管04不分段,便于催化剂的装填和更换操作,所述反应列管04的上端焊接于上管板12上,所述上管板12为固定管板,所述上封头01、上管板12和筒体03通过双向法兰09连接,且所述上管板12位于所述上封头01和所述筒体03之间;所述筒体03分为两段或两段以上的冷却段,每段均独立设置冷却介质入口07和冷却介质出口08,在所述固定床反应器的最小允许的冷却温度范围内,对催化床层进行分段冷却换热,每段冷却水的所述冷却介质入口07处均设置冷却介质导流板(图中未示出),相邻两段冷却段间设置隔断管板13,且相邻两段冷却段与所述隔断管板13通过双向法兰09连接;所述反应列管04的下端连接下管板14,

所述筒体03、下管板14和下封头02通过双向法兰09连接,且所述下管板14位于所述筒体03和所述下封头02之间。

[0056]

进一步的,所述隔断管板13和下管板14均为移动式浮动管板,且与所述反应列管04通过胀接连接;所述隔断管板13、下管板14均与所述筒体03间用填料函10密封,用以消除热应力的影响,具体包括消除反应器筒体与反应管之间的热应力影响以及消除不同冷却段不同温度引起的应力效应,可以一定程度上充当应力补偿元件(膨胀节)的作用。

[0057]

进一步的,所述双向法兰09采用密封效果好的凹凸面密封或榫槽面密封,并采用耐高温高压的法兰垫片密封,选自金属垫片、石棉橡胶垫片和石墨垫片,既能保证反应器筒体安全有效密封,且法兰连接拆卸方便。

[0058]

本实施例将所述筒体03分为两段冷却段,对催化床层进行分段冷却换热。具体的,合成气从所述原料气进口05进入,经过所述气体分布器11均匀流入催化床层,在催化剂作用下开始反应,此时反应物浓度较高,反应速率快。为了维持固定床反应器热稳定状态并且在一定温度下引发反应,从上至下第一冷却段的冷却介质温度不能太低,此时反应放热速率大于第一冷却段的冷却介质换热速率,床层轴向温度逐渐升高。随着反应进行,床层轴向温度达到催化剂的最佳反应温度范围,且到达热点温度之前,对催化床层分段冷却,第二冷却段的冷却介质温度略低于第一冷却段的冷却介质温度,冷却介质温度可以根据热平衡,即反应放热速率qg和管壁移热速率qr相等时的方程计算得到,此时催化床层反应列管内和管外温差变大,强化传热效果,可以有效降低催化床层热点,控制反应床层温度稳定,防止飞温。

[0059]

进一步的,由于所述反应器的温度控制稳定,保证了从所述反应产物出口06排出的费托合成产物中目标产物c

5+

的选择性和收率,所述反应产物出口06连接三相分离器(图中未示出),用于直接分离费托合成产物中的未反应完的气体、水和液体产物,其中,未反应完的气体一部分作为弛放气,另一部分循环回所述反应器中与新鲜原料混合,液体产物可直接分离存储,水可直接当作废水处理。

[0060]

实施例2

[0061]

如图1所示,本实施例在实施例1的基础上,将所述筒体03分为三段冷却段,对催化床层进行分段冷却换热。在第二冷却段的冷却介质对床层进行冷却换热时,随着反应进行,反应管内反应物浓度逐渐下降,反应放热随之减少,还使用更低的冷却介质对床层进行换热,导致此时反应器内温度较低,反应速率下降。由此,在两段换热的基础上设置第三冷却段冷却换热,第三冷却段冷却介质温度略高于第二冷却段冷却介质温度,减小管内外温差,维持反应床层温度均匀,控制反应床层出口温度。更优的,第三冷却段冷却介质温度可以与第一冷却段冷却介质温度相同,减少冷激成本。

[0062]

本发明提供的分段冷却的固定床反应器,在固定床反应器相应的最小允许的冷却温度范围内,进行分段冷却,降低热点稳定,保持反应床层内轴向和径向温度均匀,比传统反应器更好的维持反应床层热稳定状态,反应管直径比传统反应器最大允许的反应管直径更大,并且催化床层内温度稳定,可以保证费托合成目标产物c

5+

选择性和收率,对于反应器内温度稳定和扩大规模有重大意义。

[0063]

实施例3

[0064]

本实施例中,使用多物理场仿真软件comsol,设计模拟费托合成列管式固定床反

应器,对反应器内轴径向的温度分布和反应转化率进行模拟分析。拟设计的反应器模型参数如下:所述反应列管的管长9m,管径0.038m,反应温度209.50℃,反应压力3.79mpa,空速3000h-1

,反应原料摩尔比h2/co为2:1;所用催化剂为钴基费托合成催化剂,此催化剂最佳反应温度范围区间为216-220℃,床层孔隙率为0.3,催化剂导热系数为1.09j/(kg

·

k),催化剂密度为640kg/m3,催化剂热容为650w/(m

·

k),冷却沸腾水温度为209.50℃,对流换热系数为3.90w/(m

·

k)。为简化计算,只模拟单管。

[0065]

反应结果如图2所示,传统固定床反应器床层热点位置为距反应列管入口5.26m处,热点温度为218.88℃,床层轴向最小温度和热点温差为9.23k,co转化率为32.00%,c

5+

选择性为80.91%。

[0066]

在以上传统固定床反应器基础上,使用实施例1的两段冷却段的形式对反应列管分段冷却,根据传统反应器轴向温度分布曲线,对距反应列管入口2.0m处进行分段冷却,使用比第一段冷却水低2k的冷却沸腾水。根据模拟结果,本发明的分段冷却固定床反应器,在到达催化剂最佳反应温度范围的下限时用温度更低的沸腾冷却水移热,热点位置前移,热点温度降为216.77℃,床层轴向最小温度和热点温差降为7.12k,co转化率保持在30.32%,c

5+

选择性提升为81.50%。传统反应器和分段冷却反应器热点位置处的径向温度分布如图3所示,径向温差从3.44k下降为3.01k,而且整体温度更稳定。本发明反应器可以有效降低床层热点温度和反应床层轴径向温差。

[0067]

实施例4

[0068]

本实施例在实施例3的基础上,防止反应温度低于催化剂最佳反应温度范围,也可控制反应器出口温度,在距反应列管入口7.5m处再次进行分段,使用与第一冷却段的冷却介质温度相同的沸腾冷却水。

[0069]

反应结果如图4所示,床层热点温度不变,出口温度从215.01℃升高到216.46℃,co转化率略有上升为32.46%,c

5+

选择性几乎不变,反应器床层内温度更稳定,且反应器出口目标产物收率也有所提高。

[0070]

实施例5

[0071]

本实施例在实施例3的基础上,增大反应列管的管径为0.048m,保持原料入口流速不变,合成气流量相应增大。根据传统反应器轴向温度分布曲线,在距反应列管入口2.0m处,用比第一冷却段介质温度低4k的沸腾冷却水换热。

[0072]

传统反应器和分段冷却反应器模拟结果对比如图5所示,传统反应器热点温度增大为222.81℃,床层轴向最小温度和热点温差增大为13.16k,由于反应床层温度升高,co转化率增大为34.89%,但是c

5+

选择性降低为79.93%;两段分段冷却反应器床层热点温度为218.15℃,床层轴向最小温度和热点温差为8.50k,co转化率为31.38%,c

5+

选择性提升为81.13%。分段冷却可以有效控制床层温度,反应结果转化率和产物分布符合温度变化规律,控制床层温度可以有效控制反应结果。

[0073]

实施例6

[0074]

本实施例在实施例3的基础上,增大反应列管的管径为0.066m,保持原料入口流速不变,合成气流量相应增大。根据传统反应器轴向温度分布曲线,在距反应列管入口1.5m处,用比第一冷却段介质温度低6k的沸腾冷却水换热。

[0075]

传统反应器和分段冷却反应器模拟结果对比如图6所示,传统反应器热点温度增

大为232.72℃,床层轴向最小温度和热点温差增大为23.07k,已经接近反应管最大允许温差,反应co转化率达到40.43%,c

5+

选择性降低为78.04%;两段分段冷却反应器床层热点温度为220.62℃,床层轴向最小温度和热点温差为10.97k,co转化率维持在33.07%,c

5+

选择性提升为80.49%。分段冷却反应器大幅度降低了反应床层热点温度,反应结果转化率和产物分布符合温度变化规律,控制床层温度可以有效控制反应结果。

[0076]

传统反应器增大反应管径,床层内热点温度和轴向温差已经偏离正常生产温度很多,不利于反应器生产,而且反应产物中c

5+

选择性也不理想,若继续增大反应管径,很可能导致反应床层飞温。本实施例的分段冷却反应器床层热点和轴向温差都保持在一定范围内,尤有继续增大反应管径可能,而且反应床层温度稳定,对于反应选择性和收率也有较大保证。

[0077]

由此,本发明的催化床层内分段冷却的费托合成列管式固定床反应器,在增大反应管径时也能很好的控制反应器床层热点温度和轴径向温度稳定,目标产物选择性和收率都有一定保证,且理论上可以继续增大管径,同等反应流量下可以减少反应管数量,或者增大反应器规模,提高生产能力。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:朱学栋 吴志刚 肖海成 杨帆 刘克峰 李瑞江 张琪

- 技术所有人:中国石油天然气股份有限公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、张老师:1.探索新型氧化还原酶结构-功能关系,电催化反应机制 2.酶电催化导向的酶分子改造 3.纳米材料、生物功能多肽对酶-电极体系的影响4. 生物电化学传感和生物电合成体系的设计与应用。

- 2、邬老师:1.高分子材料的共混与复合 2.涉及材料功能化及结构与性能的研究; 高分子热稳定剂的研发

- 3、褚老师:高分子生物材料与生物传感器,包括抗菌/抗污高分子材料、生物基高分子材料、超分子水凝胶、蛋白质材料的合成与自组装、等离子体聚合功能薄膜、表面等离子体共振光谱(SPR)、表面增强拉曼散射(SERS)生物传感器等。

- 4、廖老师:1. 晶面可控氧化铝、碳基载体及催化剂等高性能、新结构催化材料研究 2. 乙烯环氧化催化剂的研究与开发 3. 低碳不饱和烯烃的选择性氧化催化剂及工业技术开发

- 5、李老师:1. 加氢精制 2. 选择加氢 3. 加氢脱氧 4. 介孔及介微孔分子筛合成及催化应用

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....