一种可磁性驱动的石墨烯气凝胶复合材料及其制备方法和应用

1.本发明涉及催化材料技术领域,尤其涉及一种可磁性驱动的石墨烯气凝胶复合材料及其制备方法和应用。

背景技术:

2.在众多半导体光催化剂中,单一组分半导体受光激发作用后通常存在产生空穴/电子对的快速复合,从而导致量子效率较低的问题,因此,实际光催化降解应用受到极大限制。例如,铋基半导体卤氧化铋biox(x=cl、br或i)作为一种新兴的光催化材料,其带隙较窄且可调(~2.3ev左右)、无毒和高氧化能力,显示出良好的光催化潜力。尽管如此,与许多半导体类似,单一组分biox电荷分离差限制了其光催化活性。

3.近年来,通过调控半导体微观结构或负载载流子传输载体,被认为是加速界面电荷转移和改善其光催化活性的有效策略。例如,复合其他半导体材料、加入具有优异的光学和优异的电子转移性能的碳基材料,包括碳纳米管、碳量子点、石墨烯和石墨烯量子点等,在改善微观结构的同时加速延缓半导体中电子空穴物种的重组,能够提高光催化剂的活性,但是对光催化剂的活性提高程度有限。

4.近年来,将低维纳米构件组装成三维层次微/纳米结构被认为是解决上述问题的一种很有前途的方法。通常,气凝胶是由无数微孔和中孔相互渗透组成的三维网络,是一种理想的载体框架,具有较大的比表面积、可快速输送的孔隙和锚定催化剂的表面位置;特别是利用具有优异导电性能和极大负载比表面积的二维结构石墨烯作为上述异质半导体的光生电子迁移载体,不仅可以为电子和离子提供连续通道,加速相互界面之间电子与离子转移,进而有效改善光生电子-空穴的分离效率。然而,无机纳米粉体的研发大多在高温高压下或使用有毒或腐蚀性溶剂,在后续气凝胶的研发工作上也大多使用有毒或有腐蚀性交联剂,这导致制备光催化剂时存在不环保的技术问题。

5.另一方面,作为半导体光催化剂的无机粉体材料由于其具有较大的比表面积和更多暴露的活性位点而产生的严重的自聚集问题,且无机粉体材料存在回收困难的问题,这不可避免地限制了其进一步的应用。

6.因此,亟需提供一种绿色的合成方法用以制备出具有优异催化活性并兼具高循环回收利用效率的光催化材料。

技术实现要素:

7.本发明的目的在于提供一种可磁性驱动的石墨烯气凝胶复合材料及其制备方法和应用,本发明提供的制备方法绿色环保,且制备的复合材料具有优异催化活性并兼具高循环回收利用效率。

8.为了实现上述发明目的,本发明提供以下技术方案:

9.本发明提供了一种可磁性驱动的石墨烯气凝胶复合材料的制备方法,包括以下步

骤:

10.(1)将fe3o4纳米颗粒、铋盐、柠檬酸和去离子水混合,得到混合浆料;

11.(2)将溴化十六烷基三甲基铵溶液滴加到所述步骤(1)得到的混合浆料中,进行搅拌,得到前驱体;

12.(3)将所述步骤(2)得到的前驱体进行干燥,得到fe3o4/biobr;

13.(4)将所述步骤(3)得到的fe3o4/biobr与赖氨酸、氧化石墨烯和去离子水混合,进行水热反应,得到可磁性驱动的石墨烯气凝胶复合材料。

14.优选地,所述步骤(1)中的fe3o4纳米颗粒为球状颗粒,所述球状颗粒的粒径为20~30nm。

15.优选地,所述步骤(1)中的fe3o4纳米颗粒、铋盐、柠檬酸和所述步骤(2)中的溴化十六烷基三甲基铵的质量比为(10~15):(24~25):(3~4):(18~18.5)。

16.优选地,所述步骤(2)中的搅拌的温度为25~35℃,搅拌的时间为0.5~1h。

17.优选地,所述步骤(2)中滴加的速率为0.025~0.075ml/s。

18.优选地,所述步骤(3)中的干燥的温度为50~70℃,干燥的时间为10~15h。

19.优选地,所述步骤(4)中的fe3o4/biobr、赖氨酸和氧化石墨烯的质量比为(50~66.7):(30~35):(3.5~5)。

20.优选地,所述步骤(4)中的水热反应的温度为160~180℃,水热反应的时间为8~15h。

21.本发明还提供了上述技术方案所述制备方法制备得到的可磁性驱动的石墨烯气凝胶复合材料,包括fe3o4纳米颗粒、biobr和石墨烯,所述fe3o4纳米颗粒镶嵌于biobr片层之间形成fe3o4/biobr异质结,所述fe3o4/biobr异质结锚固于石墨烯网络之间。

22.本发明还提供了上述技术方案所述的可磁性驱动的石墨烯气凝胶复合材料在光催化降解无机和/或有机污染物废水溶液中的应用。

23.本发明提供了一种可磁性驱动的石墨烯气凝胶复合材料的制备方法,包括以下步骤:将fe3o4纳米颗粒、铋盐、柠檬酸和去离子水混合,得到混合浆料;将溴化十六烷基三甲基铵溶液滴加到所述混合浆料中,进行搅拌,得到前驱体;将所述前驱体进行干燥,得到fe3o4/biobr;将所述fe3o4/biobr与赖氨酸、氧化石墨烯和去离子水混合,进行水热反应,得到可磁性驱动的石墨烯气凝胶复合材料。本发明在制备复合材料时引入fe3o4纳米颗粒,具有优异的磁性,能够解决石墨烯气凝胶复合材料难以回收的问题。本发明以溴化十六烷基三甲基铵作为阳离子表面活性剂,可在溶液界面中形成调控半导体形貌的胶束,起到很好的分散作用,且可以提供br离子,与硝酸铋和柠檬酸相互作用生成biobr;本发明通过将溴化十六烷基三甲基铵溶液滴加混合浆料中,并在搅拌下进行反应,能够控制反应过程,使前驱体分布更加均匀,在干燥的过程中形成的biobr片层的薄厚和尺寸较为均匀,且更有利于fe3o4纳米颗粒均匀地镶嵌于biobr片层之间,进而提高复合材料的光催化活性。本发明将fe3o4/biobr、赖氨酸和氧化石墨烯进行水热反应,赖氨酸与氧化石墨烯可以相互交联,发生酰胺化反应,并将氧化石墨烯转变为还原氧化石墨烯,进而使fe3o4/biobr均匀地镶嵌于石墨烯片层之间,保证复合材料的光催化活性。实施例数据表明,采用本发明制备方法制备的复合材料30min内可以降解重铬酸钾至99.8%,而且催化降解后,材料可以直接通过磁铁进行回收再利用。

24.本发明提供的制备方法采用的试剂绿色环保,能够解决制备光催化剂时存在的不环保的技术问题。

附图说明

25.图1为本发明实施例1制备的fe3o4纳米颗粒的sem图;(a)和(b)分别为fe3o4纳米颗粒在不同放大倍数的sem图;

26.图2为本发明实施例1制备的fe3o4/biobr的sem图;(c)和(d)分别为fe3o4/biobr在不同放大倍数的sem图;

27.图3为本发明实施例1制备的fe3o4/biobr/ge-1的sem图;(e)和(f)分别为fe3o4/biobr/ge-1在不同放大倍数的sem图;

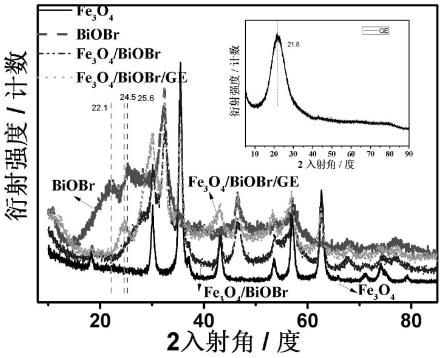

28.图4为本发明实施例1制备的fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1的xrd;

29.图5为本发明实施例1制备的fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1的xps图;

30.图6为本发明实施例1制备的fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1的fe2p高分辨xps图;

31.图7为本发明实施例1制备的fe3o4/biobr和fe3o4/biobr/ge-1的bi4f高分辨xps图;

32.图8为本发明实施例1制备的fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1的紫外可见吸收光谱图;

33.图9为本发明应用例1~3对重铬酸钾溶液的光催化降解效果图。

具体实施方式

34.本发明提供了一种可磁性驱动的石墨烯气凝胶复合材料的制备方法,包括以下步骤:

35.(1)将fe3o4纳米颗粒、铋盐、柠檬酸和去离子水混合,得到混合浆料;

36.(2)将溴化十六烷基三甲基铵溶液滴加到所述步骤(1)得到的混合浆料中,进行搅拌,得到前驱体;

37.(3)将所述步骤(2)得到的前驱体进行干燥,得到fe3o4/biobr;

38.(4)将所述步骤(3)得到的fe3o4/biobr与赖氨酸、氧化石墨烯和去离子水混合,进行水热反应,得到可磁性驱动的石墨烯气凝胶复合材料。

39.在本发明中,如无特殊说明,本发明所采用的试剂均采用本领域技术人员熟知的市售产品即可。

40.本发明将fe3o4纳米颗粒、铋盐、柠檬酸和去离子水混合,得到混合浆料。

41.在本发明中,所述fe3o4纳米颗粒优选为球状颗粒。在本发明中,所述fe3o4纳米颗粒是一种窄带隙半导体,纳米尺寸使其具有良好导电性金属特性,在电子传输转移中具有重要作用;当所述fe3o4纳米颗粒为球状颗粒时能够与biobr形成球-片镶嵌结构的异质结,二者结合能力强,不仅有利于拓展其光吸收范围和效率,而且有利于增强内建电场强度,进而促进光生载流子分离效率,提高光催化活性;并且,由于fe3o4纳米颗粒具有优异的铁磁

性,能够使fe3o4/biobr异质结兼具磁性,便于回收并循环利用,能够解决石墨烯气凝胶复合材料难以回收的问题。

42.在本发明中,所述fe3o4纳米颗粒的粒径优选为20~30nm,更优选为25~28nm。在本发明中,所述fe3o4纳米颗粒的粒径为上述范围时更有利于fe3o4纳米颗粒很好地镶嵌于biobr片内,能够防止尺寸过大导致的球-片镶嵌结构的异质结相互作用减弱。

43.本发明对所述fe3o4纳米颗粒的来源没有特殊限定,采用本领域技术人员熟知的市售产品或者熟知的制备方法制备,能够使fe3o4纳米颗粒为球状颗粒,且粒径为上述范围即可。

44.在本发明中,所述fe3o4纳米颗粒的制备方法优选包括如下步骤:将二价铁盐、三价铁盐和氨水混合,进行复分解反应,得到前驱体;将所述前驱体进行老化,得到fe3o4纳米颗粒。

45.本发明优选将二价铁盐、三价铁盐和氨水混合,得到前驱体。

46.在本发明中,所述二价铁盐、三价铁盐和氨水混合的方法优选为先将二价铁盐和三价铁盐溶解于去离子水得到铁盐溶液,将所述铁盐溶液加热至80~100℃,优选为90℃后,将氨水滴加到所述铁盐溶液中。在本发明中,所述二价铁盐、三价铁盐和氨水混合时即发生复分解反应,将所述铁盐溶液加热至80~100℃后将氨水缓慢滴加到所述铁盐溶液中,能够防止温度过高,溶液浓度容易发生变化,并能够使滴加氨水的过程中迅速生成沉淀,更有利于铁盐充分形成沉淀。

47.在本发明中,所述滴加的速率优选为每隔1min加入1ml氨水。在本发明中,所述滴加速率为上述范围时能够控制反应速率,使铁盐和氨水充分反应。

48.在本发明中,将所述氨水滴加到所述铁盐溶液优选在搅拌下进行。在本发明中,所述搅拌能够促进铁盐与氨水反应生成的沉淀均匀分布于反应体系中,更有利于铁盐与氨水充分反应。

49.在本发明中,所述二价铁盐和三价铁盐的物质的量之比优选为(1.5~2.5):(4.5~5.5),更优选为(1.8~2.2):(4.8~5.2)。在本发明中,所述二价铁盐和三价铁盐为制备fe3o4纳米颗粒提供铁离子;当所述二价铁盐和三价铁盐的物质的量之比为上述范围时,更有利于二价铁盐、三价铁盐和氨水反应形成沉淀制备磁性的fe3o4纳米颗粒。在本发明中,所述二价铁盐优选为fecl2·

4h2o,所述三价铁盐优选为和fecl3·

6h2o。

50.在本发明中,所述氨水的含氨质量分数浓度优选为28~30%。在本发明中,所述氨水的含氨质量分数浓度为上述范围时,更有利于二价铁盐、三价铁盐和氨水反应形成沉淀。在本发明中,所述二价铁盐的物质的量为1.5~2.5mol,所述三价铁盐的物质的量为4.5~5.5mol所述氨水的添加量优选为5~8ml,更优选为6ml。

51.得到前驱体后,本发明优选将所述前驱体进行老化,得到fe3o4纳米颗粒。

52.在本发明中,所述老化的温度优选为80~100℃,更优选为90℃;所述热处理的时间优选为0.5-2h,更优选为1h。在本发明中,所述老化的温度和时间为上述范围时,能够使形成的铁盐和氨水形成的沉淀发生水解、颗粒长大、晶型完善与晶形转变,最终形成球状的fe3o4纳米颗粒。在本发明中,所述老化优选在搅拌下进行。

53.老化完成后,本发明优选对所述老化得到的体系依次进行离心、磁性吸附、洗涤和干燥,得到fe3o4纳米颗粒。在本发明中,所述离心、磁性吸附、洗涤和干燥能够去除fe3o4纳

米颗粒表面的杂质,并获得干燥的fe3o4纳米颗粒。本发明对所述离心、磁性吸附、洗涤和干燥的操作方式没有特殊限定,采用本领域技术人员熟知的离心、磁性吸附、洗涤和干燥的操作方式即可。在本发明中,所述洗涤的试剂优选为去离子水,所述洗涤的次数优选为3~5次;所述干燥的温度优选为60℃,所述干燥的时间优选为12h;所述干燥的方式优选为真空干燥。

54.在本发明中,所述fe3o4纳米颗粒的制备方法为上述方法时制备的fe3o4纳米颗粒为规整的球状纳米颗粒,所述fe3o4纳米颗粒的粒径范围优选为20~30nm,更优选为25~30nm。

55.在本发明中,所述铋盐优选为五水硝酸铋。在本发明中,所述铋盐能够为biobr提供铋源,能够与柠檬酸和溴化十六烷基三甲基铵反应生成biobr。

56.在本发明中,所述柠檬酸能够与铋盐和溴化十六烷基三甲基铵反应生成biobr。

57.在本发明中,所述fe3o4纳米颗粒、铋盐、柠檬酸和溴化十六烷基三甲基铵的质量比优选为(10~15):(24~25):(3~4):(18~18.5),更优选为(12~14):(24~24.5):(3.5~4):(18~18.5)。在本发明中,所述fe3o4纳米颗粒、铋盐、柠檬酸和溴化十六烷基三甲基铵的质量比为上述范围时能够使铋盐、柠檬酸和溴化十六烷基三甲基铵充分反应生成片状的biobr,且能够使fe3o4纳米颗粒修饰在biobr纳米片上形成fe3o4/biobr异质半导体,更有利于拓展其光吸收范围和效率,而且有利于增强内建电场强度,进而促进光生载流子分离效率,从而提高光催化活性。

58.本发明对所述去离子水的用量没有特殊限定,根据fe3o4纳米颗粒、铋盐、柠檬酸和溴化十六烷基三甲基铵的质量进行调整即可。

59.本发明对所述fe3o4纳米颗粒、铋盐、柠檬酸和去离子水混合的操作方法没有特殊限定,采用本领域技术人员熟知的混合方法,能够将各组分混合均匀即可。在本发明中,所述fe3o4纳米颗粒、铋盐、柠檬酸和去离子水混合的操作方法优选为超声。本发明对所述超声的功率和时间没有特殊限定,能够将上述组分混合均匀即可。

60.得到混合浆料后,本发明将溴化十六烷基三甲基铵溶液滴加到所述混合浆料中,进行搅拌,得到前驱体。

61.在本发明中,溴化十六烷基三甲基铵作为阳离子表面活性剂,可以在溶液界面中形成调控半导体形貌的胶束,起到很好的分散作用,而且可以提供br离子,与铋盐和柠檬酸相互作用生成biobr。

62.在本发明中,所述溴化十六烷基三甲基铵溶液的浓度优选为0.18~0.28mg/ml。在本发明中,所述溴化十六烷基三甲基铵溶液的浓度为上述范围时更有利于溴化十六烷基三甲基铵、铋盐和柠檬酸相互作用生成biobr。

63.在本发明中,所述溴化十六烷基三甲基铵溶液的溶剂优选为正己烷或正辛烷。在本发明中,所述溶剂为上述类型时能够与水形成水/溶剂溶液界面,进而使溴化十六烷基三甲基铵在水/溶剂溶液界面中形成调控半导体形貌的胶束。

64.在本发明中,所述滴加的速率优选为0.025-0.075ml/s,更优选为0.05ml/s。在本发明中,溴化十六烷基三甲基铵溶液在滴加到含有铋盐、fe3o4纳米颗粒和柠檬酸的混合浆料中时,会在界面形成分层界面,滴加过快,会造成局部的表面活性剂胶束浓度不一致,进而影响biobr片层结构薄厚和尺寸大小,当所述滴加的速率为上述范围时,更有利于使

biobr片层结构薄厚和尺寸均匀。

65.在本发明中,所述搅拌的温度优选为25~35℃,更优选为30~35℃;所示搅拌的时间优选为25~60min,更优选为30~40min。在本发明中,所述搅拌能够促进溴化十六烷基三甲基铵、铋盐和柠檬酸充分反应形成biobr,且使fe3o4纳米颗粒均匀地分布于biobr片层之间。

66.搅拌完成后,本发明优选对所述搅拌后的体系依次进行过滤和洗涤,得到前驱体。在本发明中,所述过滤和洗涤能够去除前驱体表面的杂质。本发明对所述过滤和洗涤的操作方法没有特殊限定,采用本领域技术人员熟知的过滤和洗涤的操作方法即可。在本发明中,所述过滤的滤膜优选为0.45μm聚四氟乙烯滤膜。

67.得到前驱体后,本发明将所述前驱体进行干燥,得到fe3o4/biobr。

68.在本发明中,所述干燥能够促进fe3o4纳米颗粒镶嵌于biobr片层之间形成fe3o4/biobr异质结。在本发明中,所述干燥的温度优选为50~70℃,更优选为60℃;所述干燥的时间优选为10~15h,更优选为12h。

69.得到fe3o4/biobr后,本发明将所述fe3o4/biobr与赖氨酸、氧化石墨烯和去离子水混合,进行水热反应,得到可磁性驱动的石墨烯气凝胶复合材料。

70.在本发明中,所述赖氨酸能够与氧化石墨烯相互交联,并将氧化石墨烯转变为还原氧化石墨烯,使fe3o4/biobr锚固于石墨烯网络之间,协同构筑fe3o4/biobr/石墨烯杂化气凝胶催化材料,能够将fe3o4/biobr纳米结构材料固定在导电性能优良、可循环使用的三维网状石墨烯气凝胶载体框架上,不仅可以作为半导体异质结的光生电子迁移载体,其三维多孔通道也可以为介质离子提供连续通道,加速相互界面之间电子与离子转移,进而有效改善光催化活性和循环催化活性,而且三维网状石墨烯气凝胶载体框架能够进一步将fe3o4/biobr分散固定,提高其分散稳定性,避免团聚,同时其兼具磁性的三维网络框架更加高效协同解决纳米材料的团聚和循环利用问题。

71.在本发明中,所述fe3o4/biobr、赖氨酸和氧化石墨烯的质量比优选为(50~66.7):(30~35):(3.5~5),更优选为(60~66):(32~35):(4~5)。在本发明中,所述fe3o4/biobr、赖氨酸和氧化石墨烯的质量比为上述范围时,能够使fe3o4/biobr异质结均匀地锚固于石墨烯网络之间,更有利于提高复合材料的催化性能。

72.本发明对所述水离子的用量没有特殊限定,根据fe3o4/biobr、赖氨酸和氧化石墨烯的质量进行调整即可。

73.本发明对所述fe3o4/biobr与赖氨酸、氧化石墨烯和去离子水混合的操作方法没有特殊限定,采用本领域技术人员熟知的混合方式,能够将上述组分混合均匀即可。在本发明中,所述fe3o4/biobr与赖氨酸、氧化石墨烯和去离子水混合的方式优选为超声。本发明对所述超声的功率和时间没有特殊限定,根据实际需要进行调整,能够将上述组分混合均匀即可。

74.在本发明中,所述水热反应的温度优选为160~180℃,更优选为170~180℃;所述水热反应的时间优选为8~15h,更优选为10h。在本发明中,氧化石墨烯表面含有羧基和羟基等亲水含氧基团,赖氨酸是一种含有羧基和氨基的水溶性弱碱性氨基酸,在高温高压下,两者会发生酰胺化反应,进而交联聚合为大分子;当所述水热反应的温度为上述范围时,能够促进赖氨酸和氧化石墨烯充分交联反应,且使fe3o4/biobr锚固于石墨烯网络之间。

75.本发明对所述水热反应的装置没有特殊限定,采用本领域技术人员熟知的水热反应装置即可。在本发明中,所述水热反应的装置优选为水热反应釜。在本发明中,所述水热反应釜能够为水热反应提供高压密闭的反应环境,使水热反应充分进行,促进赖氨酸和氧化石墨烯充分交联反应,且使fe3o4/biobr锚固于石墨烯网络之间。

76.水热反应完成后,本发明优选对所述水热反应后的体系依次进行洗涤、预冷和冷冻干燥,得到可磁性驱动的石墨烯气凝胶复合材料。

77.在本发明中,所述洗涤优选为将水热反应后得到的凝胶采用去离子水冲洗,然后在无水乙醇中浸泡。在本发明中,所述洗涤的方式为上述类型时,能够充分去除水热反应的凝胶产物表面的杂质。

78.在本发明中,所述预冷的温度优选为-30~-40℃,更优选为-40℃;所述预冷的时间优选为1~1.5h,更优选为1.5h。在本发明中,所述预冷能够使水热反应后得到的凝胶处于低温环境,保持所形成的水凝胶中孔隙,能够防止直接真空冷冻造成前后温度不稳定和水蒸气瞬间抽走带来的孔隙变化,进而更有利于使制备的可磁性驱动的石墨烯气凝胶复合材料具有更丰富的网络结构,提高复合材料的催化性能。

79.在本发明中,所述冷冻干燥的温度优选为-60~-70℃,更优选为-65~-70℃;所述冷冻干燥的时间优选为20~24h,更优选为24h。在本发明中,所述冷冻干燥能够去除固体中的溶剂,且能够保持可磁性驱动的石墨烯气凝胶复合材料具有丰富的网络结构,提高复合材料的催化活性。

80.本发明提供的制备方法以溴化十六烷基三甲基铵作为阳离子表面活性剂,可在溶液界面中形成调控半导体形貌的胶束,起到很好的分散作用,且可以提供br离子,与硝酸铋和柠檬酸相互作用生成biobr;本发明通过将溴化十六烷基三甲基铵溶液滴加混合浆料中,并在搅拌下进行反应,能够控制反应过程,使前驱体分布更加均匀,在干燥的过程中形成的biobr片层的薄厚和尺寸较为均匀,且更有利于fe3o4纳米颗粒均匀地镶嵌于biobr片层之间,进而提高复合材料的光催化活性。本发明将fe3o4/biobr、赖氨酸和氧化石墨烯进行水热反应,赖氨酸与氧化石墨烯可以相互交联,发生酰胺化反应,并将氧化石墨烯转变为还原氧化石墨烯,进而使fe3o4/biobr均匀地镶嵌于石墨烯片层之间,保证复合材料的光催化活性。并且,本发明提供的制备方法采用的试剂绿色环保,能够解决制备光催化剂时存在的不环保的技术问题。

81.本发明还提供了上述技术方案所述制备方法制备得到的可磁性驱动的石墨烯气凝胶复合材料,包括fe3o4纳米颗粒、biobr和石墨烯,所述fe3o4纳米颗粒镶嵌于biobr片层之间形成fe3o4/biobr异质结,所述fe3o4/biobr异质结锚固于石墨烯网络之间。

82.在本发明中,所述fe3o4纳米颗粒、biobr和石墨烯的质量比优选为(140~180):(160~220):(2.5~3.5),更优选为(160~180):(190~220):(2.5~3)。在本发明中,所述fe3o4纳米颗粒、biobr和石墨烯的质量比为上述范围时,所述可磁性驱动的石墨烯气凝胶复合材料具有更加优异的光催化活性。

83.本发明提供的可磁性驱动的石墨烯气凝胶复合材料将石墨烯引入fe3o4/biobr异质半导体,协同构筑fe3o4/biobr/石墨烯杂化气凝胶催化材料,能够将fe3o4/biobr纳米结构粉体材料固定在导电性能优良、可循环使用的三维网状石墨烯气凝胶载体框架上,不仅可以作为半导体异质结的光生电子迁移载体,其三维多孔通道也可以为介质离子提供连续

通道,加速相互界面之间电子与离子转移,进而有效改善光催化活性和循环催化活性,而且三维网状石墨烯气凝胶载体框架能够进一步将纳米粉体材料分散固定,提高其分散稳定性,避免团聚,同时其兼具磁性的三维网络框架有望更加高效协同解决纳米材料的团聚和循环利用问题。

84.本发明还提供了上述技术方案所述的可磁性驱动的石墨烯气凝胶复合材料在光催化降解无机和/或有机污染物废水溶液中的应用。

85.本发明对所述可磁性驱动的石墨烯气凝胶复合材料在光催化降解无机和/或有机污染物废水溶液中的应用方法没有特殊限定,采用本领域技术人员熟知的光催化剂在处理废水的方法即可。在本发明中,所述可磁性驱动的石墨烯气凝胶复合材料在光催化降解无机和/或有机污染物废水溶液中的应用方法优选为将所述可磁性驱动的石墨烯气凝胶复合材料悬浮于无机和/或有机污染物废水溶液中,调节体系ph值为中性,优选为ph值为7,混合均匀后搅拌一段时间使其达到吸附平衡;然后将混合浆料在太阳光照射或模拟太阳光照射下,进行光催化降解反应。

86.在本发明中,所述无机污染物废水溶液优选包括重金属盐的溶液,更优选为重铬酸钾、醋酸铅和氯化汞中的一种或多种的溶液;所述有机污染物废水溶液优选包甲基橙、罗丹明b和甲基蓝中的一种或多种的溶液。本发明对所述无机和/或有机污染物废水溶液的浓度没有特殊限定,采用本领域技术人员能够获得的废水溶液浓度即可。在本发明中,所述无机和/或有机污染物废水溶液的浓优选为5~50mg/l,更优选为10mg/l。

87.本发明提供的可磁性驱动的石墨烯气凝胶复合材料具有优异的光催化活性和循环催化活性,能够用于高效催化降解无机和/或有机污染物废水溶液。

88.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

89.实施例1

90.一种可磁性驱动的石墨烯气凝胶复合材料的制备方法,步骤为:

91.(1)fe3o4纳米颗粒的制备方法为:将0.81g fecl2·

4h2o、2.0g fecl3·

6h2o与110ml的去离子水混合,得到透明的橙色溶液,其中,二价铁盐和三价铁盐铁盐的物质的量之比为0.86:1;将透明的橙色溶液加热至90℃后,向透明的橙色溶液中加入每隔1min加入含氨质量分数浓度为28~30%的氨水1ml,滴加6次,进行复分解反应,得到前驱体;将得到的前驱体在90℃静置1h进行老化;老化结束后,将产物经过离心、磁性吸附、采用去离子水洗涤3~5次,在60℃下真空烘干12h,得到fe3o4纳米颗粒。

92.(2)将步骤(1)制备的fe3o4纳米颗粒0.25g与0.485g五水硝酸铋、0.072g柠檬酸和7.5ml去离子水在超声下混合,得到混合浆料。

93.(3)将0.364g的溴化十六烷基三甲基铵与12.5ml配制成溴化十六烷基三甲基铵的正辛烷溶液,以0.05ml/s的速率滴加到所述步骤(2)得到的混合浆料中,在25℃下搅拌25min,产物经0.45μm聚四氟乙烯滤膜过滤,然后采用去离子水洗涤,得到前驱体;其中,fe3o4纳米颗粒、五水硝酸铋、柠檬酸和溴化十六烷基三甲基铵正辛的质量比为12.5:24.25:3.6:18.2。

94.(4)将所述步骤(3)得到的前驱体在60℃下干燥12h,得到fe3o4/biobr;

95.(5)将0.4g所述步骤(4)得到的fe3o4/biobr与200mg赖氨酸、25.2mg氧化石墨烯和6ml去离子水超声下混合,在160℃下反应10h,进行水热反应,产物经将去离子水和无水乙醇冲洗、浸泡,在-40℃下预冷1.5h后,在-70℃下冷冻干燥24小时得到可磁性驱动的石墨烯气凝胶复合材料;其中fe3o4/biobr、赖氨酸和氧化石墨烯的质量比为60:30:3.78。

96.本实施例制备的可磁性驱动的石墨烯气凝胶复合材料简称为fe3o4/biobr/ge-1,其中,fe3o4/biobr代表fe3o4/biobr异质结,ge代表石墨烯,fe3o4纳米颗粒、biobr和石墨烯的质量比优选为180:220:2.5。

97.实施例2

98.一种可磁性驱动的石墨烯气凝胶复合材料的制备方法,步骤为:

99.采用实施例1步骤(1)~(4)的方法制备fe3o4/biobr。

100.将0.35g所述步骤(3)得到的fe3o4/biobr与200mg赖氨酸、30mg氧化石墨烯和6ml去离子水超声下混合,在160℃下反应10h,进行水热反应,产物经将去离子水和无水乙醇冲洗、浸泡,在-40℃下预冷1.5h后,在-70℃下冷冻干燥24小时得到可磁性驱动的石墨烯气凝胶复合材料;其中fe3o4/biobr、赖氨酸和氧化石墨烯的质量比为52.5:30:4.5。

101.本实施例制备的可磁性驱动的石墨烯气凝胶复合材料简称为fe3o4/biobr/ge-2,fe3o4纳米颗粒、biobr和石墨烯的质量比优选为160:190:3。

102.实施例3

103.一种可磁性驱动的石墨烯气凝胶复合材料的制备方法,步骤为:

104.采用实施例1步骤(1)~(4)的方法制备fe3o4/biobr。

105.将0.4g所述步骤(3)得到的fe3o4/biobr与200mg赖氨酸、30mg氧化石墨烯和6ml去离子水超声下混合,在160℃下反应10h,进行水热反应,产物经将去离子水和无水乙醇冲洗、浸泡,在-40℃下预冷1.5h后,在-70℃下冷冻干燥24小时得到可磁性驱动的石墨烯气凝胶复合材料;其中fe3o4/biobr、赖氨酸和氧化石墨烯的质量比为60:30:4.5。

106.本实施例制备的可磁性驱动的石墨烯气凝胶复合材料简称为fe3o4/biobr/ge-3,fe3o4纳米颗粒、biobr和石墨烯的质量比优选为180:220:3。

107.测试例1

108.(1)采用扫描电镜对实施例1制备的fe3o4纳米颗粒进行测试,得到实施例1制备的fe3o4纳米颗粒的sem图如图1所示。其中,(a)和(b)分别为fe3o4纳米颗粒在不同放大倍数的sem图。

109.采用扫描电镜对实施例1制备的fe3o4/biobr进行测试,得到实施例1制备的fe3o4/biobr的sem图如图2所示。其中,(c)和(d)分别为fe3o4/biobr在不同放大倍数的sem图。

110.采用扫描电镜对实施例1制备的fe3o4/biobr/ge-1进行测试,得到实施例2制备的fe3o4/biobr/ge-1的sem图如图3所示。其中,(e)和(f)分别为fe3o4/biobr/ge-1在不同放大倍数的sem图。

111.从图1(a,b)可以看出,fe3o4纳米颗粒显示为尺寸规则的圆球状结构,圆球尺寸约为20~25nm。从图2(c,d)可以看出fe3o4纳米颗粒与biobr复合后,圆球状fe3o4纳米颗粒镶嵌在biobr片层结构中。从图3(e,f)fe3o4/biobr与氧化石墨烯复合后,圆球状fe3o4纳米颗粒镶嵌的biobr片层结构相互融合为更大的片状结构,且片状结构中间多空洞构造,fe3o4/

biobr异质结锚固于石墨烯网络之间。

112.(2)采用xrd衍射仪对实施例1制备的fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1进行测试,得到实施例1制备的fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1的xrd图如图4所示。

113.从图4可以看出,fe3o4纳米颗粒的衍射峰与标准卡片(jcpds 19-0629)相互吻合对应;biobr衍射峰与标准卡片((jcpds no.73-2061)相互吻合对应;fe3o4/biobr的xrd图谱中不仅出现了与fe3o4纳米颗粒相对应的衍射峰,而且还出现了与biobr相对应的衍射峰,表明反应成功将fe3o4纳米颗粒和biobr复合在一起。在xrd图谱中,插图为商业化氧化石墨烯按照上述合成过程直接交联生成的纯还原氧化石墨烯气凝胶,其在位于21.8

°

附近出现了对应叠加石墨烯层的(002)晶面;而对于fe3o4/biobr/ge-1,其xrd图谱中出现了对应纯biobr和fe3o4的衍射峰,但在24.5

°

附近出现了与biobr衍射峰位移明显不同的衍射峰,可能是对应于属于石墨烯气凝胶的叠加石墨烯层的(002)晶面,也可能是对应于属于biobr的衍射峰(101)晶面,这可能都是源于形成的石墨烯气凝胶与fe3o4/biobr材料有很强的的相互作用所引起的衍射峰迁移,表明反应成功将fe3o4纳米颗粒、biobr和石墨烯复合在一起。

114.(3)采用xps光电子能谱仪对实施例1制备的fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1进行测试,得到实施例1制备的fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1的xps图如图5所示。

115.在图5中所示为纯fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1的全谱图,所含元素有所不同,结果对比证明fe3o4/biobr/ge-1中存在fe、br、bi、c、o五种元素。

116.将图5与图4结合得到实施例1制备的fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1的fe2p的高分辨xps图如图6所示。由图6可以看出,与纯fe3o4纳米颗粒相比,与biobr复合后fe3o4/biobr以及继续与还原氧化石墨烯反应后的fe3o4/biobr/ge-1中,fe2p

7/2

和fe2p

5/2

的结合能发生明显移动。

117.将图5与图4结合得到实施例1制备的fe3o4/biobr和fe3o4/biobr/ge-1的bi4f的高分辨xps图如图7所示。由图7可以看出,bi4f

7/2

和bi4f

5/2

的结合能也发生了明显变化,这些说明fe3o4与biobr以及fe3o4/biobr与还原氧化石墨烯之间存在较强的界面相互作用。

118.(4)采用紫外可见吸收光谱仪对实施例1制备的fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1进行测试,得到实施例1制备的fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1的紫外可见吸收光谱图如图8所示。

119.从图8可以看出,纯fe3o4纳米颗粒、fe3o4/biobr和fe3o4/biobr/ge-1在可见光区均有良好的光吸收;而biobr与biobr复合修饰后,特别是复合后的fe3o4/biobr与氧化石墨烯再次复合反应后生成的气凝胶具有极高的可见光吸收效率,经过复合修饰后的石墨烯气凝胶材料有对可见光吸收范围和吸收强度明显提高,有利于提高其在太阳光下的光催化性能。

120.应用例1

121.将实施例1制备的fe3o4/biobr/ge-1应用于污染物重铬酸钾的光催化降解实验,具体过程和步骤如下:

122.(1)显色剂的制备:称取0.2g二苯基碳酰二肼,分散溶解于50ml乙醇中,缓慢加入超纯水定容至100ml,摇匀转入棕色瓶中并放置在4℃低温中保存;

123.稀释硫酸溶液:将50ml的纯硫酸缓慢加入到50ml的超纯水中;

124.稀释磷酸溶液:将50ml的纯磷酸缓慢加入到50ml的超纯水中。

125.(2)将50mg实施例1制备的fe3o4/biobr/ge-1分散于50ml的重铬酸钾溶液中(浓度为10mg/l),分散均匀后搅拌一段时间使其达到吸附脱附平衡;然后将分散液转移到配有循环冷凝水的光反应石英杯中;模拟太阳光照射下300w,光催化反应开始后,间隔5~20min取样,反应30min后,将抽取的分散液磁性分离后,量取6ml上清液,转移至石英比色皿中,滴加步骤(1)制备的显色剂0.16ml、稀硫酸溶液40μl和稀磷酸溶液40μl,利用紫外-可见分光光度计上测定其不同光催化时间下在最大吸收波长540nm处的吸光度,从而得到不同时间下fe3o4/biobr/ge-1对重铬酸钾溶液的光催化降解效果,结果如图9所示。

126.从图9可以看出,在暗反应中,单一磁性粉体材料fe3o4纳米颗粒在30min可以吸脱附重铬酸钾约17.9%,而fe3o4/biobr/ge-1在30min对重铬酸钾的吸脱附量可以达到约65.1%;光照后,各类催化体系对重铬酸钾的降解程度随时间光照增加而增加,但是降解程度差异明显,fe3o4纳米颗粒50min内仅能降解重铬酸钾18.9%,而fe3o4/biobr/ge-130min内可以降解重铬酸钾至99.8%,而且催化降解后,材料可以直接通过磁铁进行回收再利用。

127.应用例2

128.将实施例2制备的fe3o4/biobr/ge-2应用于污染物重铬酸钾的光催化降解实验,具体过程和步骤如下:

129.将50mg实施例2制备的fe3o4/biobr/ge-2分散于50ml的重铬酸钾溶液中(浓度为10mg/l),分散均匀后搅拌一段时间使其达到吸附脱附平衡;然后将分散液转移到配有循环冷凝水的光反应石英杯中;模拟太阳光照射下300w,光催化反应开始后,间隔5~20min取样,反应30min后,将抽取的分散液磁性分离后,量取6ml上清液,转移至石英比色皿中,滴加应用例1步骤(1)制备的显色剂0.16ml、稀硫酸溶液40μl和稀磷酸溶液40μl,利用紫外-可见分光光度计上测定其不同光催化时间下在最大吸收波长540nm处的吸光度,从而得到不同时间下fe3o4/biobr/ge-2对重铬酸钾溶液的光催化降解效果,结果如图9所示。

130.从图9可以看出,在暗反应中,单一磁性粉体材料fe3o4纳米颗粒在30min可以吸脱附重铬酸钾约17.9%,而fe3o4/biobr/ge-2在30min对重铬酸钾的吸脱附量可以达到约40%;光照后,各类催化体系对重铬酸钾的降解程度随时间光照增加而增加,但是降解程度差异明显,fe3o4纳米颗粒50min内仅能降解重铬酸钾18.9%,而fe3o4/biobr/ge-230min内可以降解重铬酸钾至88%,而且催化降解后,材料可以直接通过磁铁进行回收再利用。

131.应用例3

132.将实施例3制备的fe3o4/biobr/ge-3应用于污染物重铬酸钾的光催化降解实验,具体过程和步骤如下:

133.将50mg实施例3制备的fe3o4/biobr/ge-3分散于50ml的重铬酸钾溶液中(浓度为10mg/l),分散均匀后搅拌一段时间使其达到吸附脱附平衡;然后将分散液转移到配有循环冷凝水的光反应石英杯中;模拟太阳光照射下300w,光催化反应开始后,间隔5~20min取样,反应30min后,将抽取的分散液磁性分离后,量取6ml上清液,转移至石英比色皿中,滴加应用例1步骤(1)制备的显色剂0.16ml、稀硫酸溶液40μl和稀磷酸溶液40μl,利用紫外-可见分光光度计上测定其不同光催化时间下在最大吸收波长540nm处的吸光度,从而得到不同时间下fe3o4/biobr/ge-3对重铬酸钾溶液的光催化降解效果,结果如图9所示。

134.从图9可以看出,在暗反应中,单一磁性粉体材料fe3o4纳米颗粒在30min可以吸脱附重铬酸钾约17.9%,而fe3o4/biobr/ge-3在30min对重铬酸钾的吸脱附量可以达到约62.5%;光照后,各类催化体系对重铬酸钾的降解程度随时间光照增加而增加,但是降解程度差异明显,fe3o4纳米颗粒50min内仅能降解重铬酸钾18.9%,而fe3o4/biobr/ge-330min内可以降解重铬酸钾至97.5%,而且催化降解后,材料可以直接通过磁铁进行回收再利用。

135.从应用例1实验数据可以看出,无催化剂时,重铬酸钾的光解效果不明显。光照下,与纯fe3o4纳米颗粒相比,在黑暗条件下和重铬酸钾的光解实验证明fe3o4/biobr/ge气凝胶材料对重铬酸钾的吸附和光降解性能明显提高,且其吸附性能和光降解性能随着fe3o4/biobr添加比例和氧化石墨烯浓度而变化,fe3o4/biobr/ge-1气凝胶则具有更高的吸附性能和光降解性能,在模拟太阳光下30min内能降解重铬酸钾至约99.8%,而在同样条件下,fe3o4/biobr/ge-2气凝胶、fe3o4/biobr/ge-3气凝胶和纯fe3o4纳米颗粒能降解重铬酸钾约97.5%和87.5%和19.4%,这说明本发明制备的可磁性驱动的石墨烯气凝胶复合材料具有优异的光催化效果。

136.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1