一种硫掺杂蜂窝状纳米薄片g-C3N4及其制备方法和应用

一种硫掺杂蜂窝状纳米薄片g-c3n4及其制备方法和应用

技术领域

1.本发明属于光催化材料技术领域,具体涉及一种硫掺杂蜂窝状纳米薄片g-c3n4及其制备方法和应用。

背景技术:

2.随着煤炭、石油、天然气等常规能源的过度使用,日益严重的环境问题和能源短缺成了世界发展的一大障碍。新能源的开发成为人们解决问题的手段之一。随着人们对新能源研究的深入,太阳能、生物质能、风能、水能、洋流能、地热能、波浪能、潮汐能,以及海洋表面与深层之间的热循环等逐渐出现在人们的视线中。这类新能源因其低碳环保和可再生的特质得到越来越多的重视。氢能作为一种新型清洁能源,来源广泛,应用范围广,无味无毒,具备优良的燃烧性、导热性和极高的利用效率。相比其他燃料,燃烧产物仅为水,对环境没有污染。

3.c3n4是最早的几个合成物之一,1834年,由berzelius和liebig首次报道。2006年,g-c3n4开始应用于多相催化领域。x射线晶体学的研究证明,g-c3n4是一种类似石墨烯的平面二维片层结构,有着以三嗪环和3-s-三嗪环为基本单位的聚合物。其结构中的c、n原子之间以sp2杂化形成π键。g-c3n4良好的热稳定性和化学稳定性,使其成为析氢光催化剂的研究热点。但是g-c3n4也存在光生电子-空穴复合率较高、量子效率低、电导率低和太阳利用率低等缺点,前人常通过形貌调控、元素掺杂、缺陷和构建异质结来克服g-c3n4本身存在的问题,但目前并未达到所期望的应用水平。因此,开发出环保高效的光催化剂具有重大的现实意义。

4.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

5.本发明的目的在于提供一种硫掺杂蜂窝状纳米薄片g-c3n4及其制备方法和应用,以解决现有技术中g-c3n4存在的光生电子-空穴复合率较高、量子效率低、电导率低和太阳利用率低中的至少一项问题,改善g-c3n4的光催化产氢性能。

6.为了实现上述目的,本发明提供如下技术方案:一种硫掺杂蜂窝状纳米薄片g-c3n4的制备方法,包括下述步骤:(1)将三聚氰胺和三聚氰酸与水混合,并保温搅拌;(2)向步骤(1)所得混合溶液中加入硫脲,得到三聚氰胺-三聚氰酸-硫脲超分子液体;(3)对步骤(2)所得三聚氰胺-三聚氰酸-硫脲超分子液体进行除水,干燥,得到硫脲改性前驱体;(4)对步骤(3)所得硫脲改性前驱体进行煅烧,即得所述硫掺杂蜂窝状纳米薄片g-c3n4。

7.优选地,所述硫脲的用量比例为n(硫脲)/[n(三聚氰胺)+n(三聚氰酸)]=0.8-7%。

[0008]

优选地,所述三聚氰胺与所述三聚氰酸的摩尔比为1:(0.5-3)。

[0009]

优选地,所述煅烧的温度为500-600℃,升温速率为3-20℃/min,保温时间为4-6h。

[0010]

优选地,所述煅烧在空气条件下进行。

[0011]

优选地,步骤(1)包括:将三聚氰胺和三聚氰酸置于容器中,加入去离子水,在60-80℃水浴下剧烈搅拌搅拌0.5-2h,得到均匀分散的混合溶液。

[0012]

优选地,步骤(3)中,所述除水具体为:在保温条件下搅拌,使所述三聚氰胺-三聚氰酸-硫脲超分子液体中的水蒸发;所述干燥具体为:将除水后所得产物置于干燥箱中干燥。

[0013]

优选地,干燥结束后还包括对所得固体进行研磨的步骤。

[0014]

本发明还提供了一种硫掺杂蜂窝状纳米薄片g-c3n4,其采用下述技术方案:一种硫掺杂蜂窝状纳米薄片g-c3n4,所述硫掺杂蜂窝状纳米薄片g-c3n4采用如上所述的方法制备得到。

[0015]

本发明还提供了一种硫掺杂蜂窝状纳米薄片g-c3n4的应用,其采用下述技术方案:如上所述的硫掺杂蜂窝状纳米薄片g-c3n4在光催化产氢和有机物降解中的应用。

[0016]

有益效果:

[0017]

(1)本发明首次以三聚氰胺-三聚氰酸-硫脲超分子液体为前驱体和模板,高温煅烧时选择性挥发,成功制备出硫掺杂蜂窝状纳米薄片g-c3n4。

[0018]

(2)本发明制备的硫掺杂蜂窝状纳米薄片g-c3n4与体相g-c3n4相比,具有更大的比表面积,电子转移速率更快,引入了碳缺陷,使得反应位点增多,提高了可见光响应能力,拓宽了光响应范围,加快了光生载流子的分离与转移,有效提高了光催化性能。

[0019]

(3)本发明制备的硫掺杂蜂窝状纳米薄片g-c3n4的产氢速率可以达到23780μmol/g/h,而体相g-c3n4产氢速率仅为250μmol/g/h,相比,具有优异的光催化性能。前者产氢速率是后者的95倍,即本发明具有优异的可见光催化性能;此外,本发明的硫掺杂蜂窝状纳米薄片g-c3n4还可用于有机污染物的降解。

[0020]

(4)本发明制备的硫掺杂蜂窝状纳米薄片g-c3n4制备过程简单操作简易,合成材料便宜易得,重复性好,安全无污染,绿色环保。

附图说明

[0021]

构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

[0022]

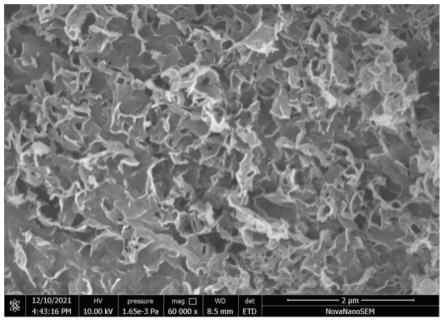

图1为本发明实施例1提供的硫掺杂蜂窝状纳米薄片g-c3n4(s-pdcn-3)的扫描电镜(sem)图;

[0023]

图2为本发明实施例1提供的硫掺杂蜂窝状纳米薄片g-c3n4(s-pdcn-3)的透射电镜(tem)图;

[0024]

图3为本发明对比例1提供的体相g-c3n4(bcn)的扫描电镜(sem)图;

[0025]

图4为本发明对比例2提供的硫掺杂g-c3n4(s-cn)的扫描电镜(sem)图;

[0026]

图5为本发明对比例3提供的g-c3n4(pdcn)的扫描电镜(sem)图;

[0027]

图6为本发明实施例1提供的s-pdcn-3的eds元素含量图;

[0028]

图7为本发明bcn、s-cn、pdcn和s-pdcn-3(a)xps总谱;bcn、s-cn、pdcn和s-pdcn-3的高分辨率谱图(b)c1s;(c)n1s;(d)s-cn和s-pdcn-3的s2p;

[0029]

图8为本发明实施例1(s-pdcn-3)、对比例1(bcn)、对比例2(s-cn)和对比例3(pdcn)制备得到的产物的荧光光谱图;其中,图8中按照波峰位置从上到下对应的样品依次

为bcn、s-cn、pdcn和s-pdcn-3;

[0030]

图9为本发明实施例1(s-pdcn-3)、对比例1(bcn)、对比例2(s-cn)和对比例3(pdcn)制备得到的产物的紫外-可见吸收光谱图;

[0031]

图10为本发明实施例1(s-pdcn-3)、实施例2(s-pdcn-0.8)、实施例3(s-pdcn-1)、实施例4(s-pdcn-5)、实施例5(s-pdcn-7)、对比例1(bcn)、对比例2(s-cn)和对比例3(pdcn)制备得到的产物的连续产氢量测试结果图;按照图10中曲线的上下顺序对所对应的样品进行排序,从下到上依次对应的样品为:bcn、s-cn、pdcn、s-pdcn-0.8、s-pdcn-1、s-pdcn-7、s-pdcn-5和s-pdcn-3;

[0032]

图11为本发明bcn、s-cn、pdcn和s-pdcn-x的产氢速率图;

[0033]

图12为本发明实施例1(s-pdcn-3)、对比例9(s-pdcn-l)和对比例10(s-pdcn-m)的产氢速率图;

[0034]

图13为本发明实施例1(s-pdcn-3)、对比例1(bcn)、对比例2(s-cn)和对比例3(pdcn)制备得到的产物的产氢性能循环稳定性测试结果图;按照图13中曲线的上下顺序对所对应的样品进行排序,从下到上依次对应的样品为:bcn、s-cn、pdcn和s-pdcn-3;

[0035]

图14为本发明实施例1(s-pdcn-3)、对比例1(bcn)、对比例2(s-cn)和对比例3(pdcn)制备得到的产物的比表面积测试结果图;

[0036]

图15为本发明实施例1(s-pdcn-3)、对比例1(bcn)、对比例4(cn-mct)、对比例5(cn-mct-order)和对比例6(s-pdcn-3-2)制备得到的产物对rhb的降解效率测试结果图;按照图15中曲线的上下顺序对所对应的样品进行排序,从上到下依次对应的样品为:bcn、cn-mct、s-pdcn-3-2、cn-mct-order和s-pdcn-3。

具体实施方式

[0037]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

[0038]

下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0039]

本发明针对目前g-c3n4存在的问题,提供一种硫掺杂蜂窝状纳米薄片g-c3n4的制备方法,以解决g-c3n4存在的光生电子-空穴复合率较高、量子效率低、电导率低和太阳利用率低中的至少一项问题。

[0040]

本发明的硫掺杂蜂窝状纳米薄片g-c3n4的制备方法,包括下述步骤:

[0041]

(1)将三聚氰胺和三聚氰酸与水混合,并保温搅拌;

[0042]

(2)向步骤(1)所得混合溶液中加入硫脲,得到三聚氰胺-三聚氰酸-硫脲超分子液体;

[0043]

(3)对步骤(2)所得三聚氰胺-三聚氰酸-硫脲超分子液体进行除水,干燥,得到硫脲改性前驱体;

[0044]

(4)对步骤(3)所得硫脲改性前驱体进行煅烧,即得硫掺杂蜂窝状纳米薄片g-c3n4。

[0045]

在不同维度的纳米片中,由于材料的形貌和尺寸不同,可以影响束缚电子的状态。电子在不同维度的限制下,会产生不同的电子传递性能、比表面积、机械柔韧性以及稳定

性。因此形貌调控成了提升g-c3n4光催化活性的最有效的办法之一。2d g-c3n4纳米薄片的超薄厚度和中空结构大大增强了材料的光催化活性,被认为是一种理想的光催化剂。除了形貌调控外,元素掺杂,例如非金属元素b、c、o、s等掺杂也是提高g-c3n4光催化性的有效方法。其中,s掺杂的g-c3n4被认为是更具有增强光催化活性的能力,具有更有利的氧化还原性能和延长的可见光吸收,以及拓宽光响应范围。此外,由于s元素的离子半径和电负性与n元素相似,所以s取代g-c3n4中的n是可行的。

[0046]

本发明运用缺陷构筑方法,从源头设计分子框架,利用原料的分子间作用力连接成长链,在高温下选择性挥发,制备出硫掺杂蜂窝状g-c3n4纳米薄片。纳米片改变了氮化碳的形貌结构使其纳米化,通常用来增加g-c3n4的比表面积,使其能够提供更多的活性位点,增加光催化活性。本发明首次以三聚氰胺-三聚氰酸-硫脲超分子液体为前驱体和模板,再通过煅烧时选择性挥发,成功制备出s掺杂蜂窝状g-c3n4纳米薄片,多孔结构不仅可以明显改善光催化过程中电荷输运的效率,而且还可以通过相互作用位点大大减少电子空穴的复合聚集,大大提高了g-c3n4的光催化活性,有效克服了体相g-c3n4的不足之处。本发明提供了一种全新的g-c3n4制备方法,对提高g-c3n4的光催化活性具有重要的现实意义。

[0047]

本发明的制备方法可使形貌改变和元素掺杂结合形成协同效应,从而大大增加光催化活性。缺陷结构和掺杂s作为电子传输介质,这是由s掺杂引起的自旋和电荷密度再分配的结果,可提供新的光催化作用路径,促进载体的分离效率和改变光催化剂的带隙结构。

[0048]

此外,发明人在研究中发现:由于硫脲的特殊性质,在加热的过程中易挥发,会释放出氮、硫化合物,若将硫脲与三聚氰胺和三聚氰酸一同混合,则可能会导致硫脲中硫的缺失,不易实现硫元素的掺杂。本发明通过先将三聚氰胺和三聚氰酸混合,之后再加入硫脲,可有效实现硫元素的掺杂。此外,通过先将三聚氰酸和三聚氰胺混合,待搅拌均匀后再加入硫脲,可形成有规则的超分子长链,煅烧时选择性挥发,最终形成多孔结构并将硫元素掺杂到氮化碳的结构中。其中,上述“有规则的超分子长链”由多个超分子单元组成,超分子单元的结构如下所示:

[0049][0050]

本发明优选实施例中,硫脲的用量比例为n(硫脲)/[n(三聚氰胺)+n(三聚氰酸)]=0.8-7%(即,硫脲的摩尔数为三聚氰胺的摩尔数和三聚氰酸的摩尔数之和的0.8-7%;例如,0.8%、1%、2%、3%、4%、5%、6%或7%)。本发明在研究中发现,当硫脲的用量更大或更小时,均会对产物的光催化性能造成不利影响,使得产物的光催化性能大大降低。优选地,硫脲的用量比例为n(硫脲)/[n(三聚氰胺)+n(三聚氰酸)]=3%

[0051]

本发明优选实施例中,三聚氰胺与三聚氰酸的摩尔比为1:(0.5-3)(例如,三聚氰胺与三聚氰酸的摩尔比为1:0.5、1:1、1:2或1:3)。当三聚氰胺和三聚氰酸的摩尔比更大或更小时,制备得到的产物的产氢性能会下降。优选地,三聚氰胺与三聚氰酸的摩尔比为1:1。

0.8。

[0069]

实施例3

[0070]

本实施例的硫掺杂蜂窝状纳米薄片g-c3n4的制备方法与实施例1的区别仅在于:步骤(2)中硫脲的用量为(n(硫脲)/[n(三聚氰胺)+n(三聚氰酸)]=1%,其他的步骤和工艺参数均与实施例1保持一致;

[0071]

所得蓬松多孔粉末为本实施例的硫掺杂蜂窝状纳米薄片g-c3n4,标记为s-pdcn-1。

[0072]

实施例4

[0073]

本实施例的硫掺杂蜂窝状纳米薄片g-c3n4的制备方法与实施例1的区别仅在于:步骤(2)中硫脲的用量为(n(硫脲)/[n(三聚氰胺)+n(三聚氰酸)]=5%,其他的步骤和工艺参数均与实施例1保持一致;

[0074]

所得蓬松多孔粉末为本实施例的硫掺杂蜂窝状纳米薄片g-c3n4,标记为s-pdcn-5。

[0075]

实施例5

[0076]

本实施例的硫掺杂蜂窝状纳米薄片g-c3n4的制备方法与实施例1的区别仅在于:步骤(2)中硫脲的用量为(n(硫脲)/[n(三聚氰胺)+n(三聚氰酸)]=7%,其他的步骤和工艺参数均与实施例1保持一致;

[0077]

所得蓬松多孔粉末为本实施例的硫掺杂蜂窝状纳米薄片g-c3n4,标记为s-pdcn-7。

[0078]

对比例1

[0079]

按照下述方法制备体相的g-c3n4,具体步骤如下:将三聚氰胺直接放入有盖坩埚中,在空气条件下,以5℃/min的升温温度加热至550℃,并保温4h。所得产物即为本对比例的体相g-c3n4,标记为bcn。

[0080]

对比例2

[0081]

该对比例与实施例1的区别仅在于:省略步骤(1)中加入三聚氰酸的步骤,其余均与实施例1保持一致。制备得到的产物标记为s-cn。

[0082]

对比例3

[0083]

该对比例与实施例1的区别仅在于:省略步骤(2)中加入硫脲的步骤,其余均与实施例1保持一致。制备得到的产物标记为pdcn。

[0084]

对比例4

[0085]

本对比例的氮化碳按照下述方法制备得到:

[0086]

(1)将1.9g三聚氰胺(0.015mol)、2.6g三聚氰酸(0.02mol)和3.8g硫脲(0.05mol)加入装有50ml去离子水的烧杯中形成悬浮液,将悬浮液进行加热搅拌,直至水完全蒸发,形成超分子前驱体;

[0087]

(2)将超分子前驱体充分研磨,然后在马弗炉中以2℃/min的升温速率升温到550℃,并在550℃保持2h。取出冷却至室温,研磨得到白色固体,记为cn-mct。

[0088]

对比例5

[0089]

本对比例的氮化碳按照下述方法制备得到:

[0090]

(1)先将1.9g(0.015mol)三聚氰胺和2.6g(0.02mol)三聚氰酸加入装有50ml去离子水的烧杯中,搅拌30min;

[0091]

(2)再向上述烧杯中加入3.8g(0.05mol)硫脲,形成悬浮液,将悬浮液进行加热搅拌,直至水完全蒸发,形成超分子前驱体;

[0092]

(3)将超分子前驱体充分研磨,然后在马弗炉中以2℃/min的升温速率升温到550℃,并在550℃保持2h。取出冷却至室温,研磨得到白色固体,记为cn-mct-order。

[0093]

对比例6

[0094]

与实施例1的区别仅在于:煅烧的条件为:以2℃/min的升温速率升温到550℃,并在550℃保持2h;其余均与实施例1保持一致。

[0095]

该对比例制得的样品记为s-pdcn-3-2。

[0096]

对比例7

[0097]

与实施例1的区别仅在于:步骤(1)中,加入去离子水后即加入硫脲水溶液;其余均与实施例1保持一致。

[0098]

该对比例制得的样品记为s-pdcn-3-disorder。

[0099]

对比例8

[0100]

与实施例1的区别仅在于:三聚氰胺的用量为1.9g,三聚氰酸的用量为2.6g,硫脲的用量为3.8g;其余均与实施例1保持一致。

[0101]

该对比例制得的样品记为s-pdcn-142。

[0102]

对比例9

[0103]

与实施例1的区别仅在于:三聚氰酸的用量为1g,其余均与实施例1保持一致。

[0104]

该对比例制得的样品记为s-pdcn-l。

[0105]

对比例10

[0106]

与实施例1的区别仅在于:三聚氰酸的用量为6g,其余均与实施例1保持一致。

[0107]

该对比例制得的样品记为s-pdcn-m。

[0108]

实验例

[0109]

1、以实施例1所得产物(s-pdcn-3)为测试样品,测定其sem、tem图和eds元素含量图;并分别以对比例1-3所得产物(bcn、s-cn和pdcn)为测试样品,测定其sem图、xps总谱和高分辨率谱图:

[0110]

测试结果:s-pdcn-3测试样品的sem图详见说明书附图图1,tem图详见图2;bcn的sem图详见图3,s-cn的sem图详见图4,pdcn的sem图详见图5;s-pdcn-3测试样品的eds元素含量图详见图6;图7(a)为s-pdcn-3、bcn、s-cn和pdcn的c1s图;图7(b)为s-pdcn-3、bcn、s-cn和pdcn的n1s图;图7(c)为s-pdcn-3、bcn、s-cn和pdcn的s2p图;。

[0111]

将s-pdcn-3(实施例1样品)与bcn(对比例1样品)的测试结果进行比较,显然s-pdcn-3的sem图能够很明显的看出其为纳米片状结构,tem图则显示出了纳米片上的多孔结构(孔径约为40-120nm),拍照标出为200nm(在200nm尺寸下拍摄电镜照片),且从sem和tem中可以看出g-c3n4厚度非常薄,没有大块聚集。

[0112]

由图6-7可知:本发明实施例1的s-pdcn-3成功实现了s元素的掺杂。

[0113]

图6为eds图谱,说明了s-pdcn-3样品中存在c、n、o、s这四种元素,并且均匀分布,同时也证明了s元素被成功了掺杂进入了g-c3n4的结构中。

[0114]

通过检测bcn、s-cn、pdcn和s-pdcn-3的xps光谱,进一步观察其表面组成、化学价态和构型,测试结果如图7所示。从图7(a)中可以看出,所有样品均含有c、n、o元素,而在s-pdcn-3中并没有发现s元素的特征峰,这可能是由于s掺杂的含量太少所致。图7(b)为所有样品的c1s高分辨率图谱,分别位于284.90ev和288.34ev的特征峰对应表面吸附的c-c键的

标准碳和n-c=n键中的sp2杂化碳。对于n1s(图7(c)),光谱可以分峰拟合为四个峰。位于398.80ev、400.70ev、401.67ev和404.42ev处的峰值分别来自c=n-c、n-(c)3和c-nh

x

和共轭π电子的n信号。s元素的高分辨率图谱如图7(d)所示,由于样品s-cn和s-pdcn-3中的硫含量都较低,所以其特征峰强度也较低,但是在163.26ev处仍然有一个明显的特征峰,此处的峰信号是由于晶格中s取代了n形成的c-s键,这表明硫脲的s成功掺杂到g-c3n4的晶格结构中,同时,s-pdcn-3的c/n比相较于bcn的比值有所下降,证明了c缺陷结构的存在,这与s-pdcn-3的表观形貌结果一致,缺陷结构在该方法下被成功构建。在众多的掺杂体系中,s掺杂由于其相对合适的原子半径和电负性而得到了广泛的应用,根据密度泛函理论,s更容易占据n位,可以调整构象和优化电子结构。

[0115]

2、分别以实施例1和对比例1、对比例2及对比例3得到的产品作为测试样品,测试了样品的荧光光谱:

[0116]

采用cary eclipse荧光光谱仪进行测试,具体测试结果如图8所示。

[0117]

由图8可知,实施例1样品s-pdcn-3在pl谱图中的峰最弱,bcn的峰远远高于s-pdcn-3,s-cn和pdcn的峰也比s-pdcn-3的峰高很多,这表明硫掺杂蜂窝状纳米薄片g-c3n4有效促进了电子空穴对的分离。

[0118]

3、分别以实施例1和对比例1、对比例2得到的产品作为测试样品,测试了样品的紫外-可见吸收光谱:

[0119]

采用使用紫外-可见分光光度计uv-2600进行测试,再根据kubelka-munk公式计算出带隙值,具体结果如图9所示。

[0120]

由图9可知,实施例1样品s-pdcn-3的带隙为2.63ev,bcn的带隙为2.70ev,s-cn的带隙为2.66ev,pdcn的带隙为2.53ev。显然s-pdcn-3具有更小的带隙结构,更宽的吸收光谱带,电子空穴对的分离效率和转移速度大大提高,多孔结构和纳米片提供了更多的反应位点,显著增加了氮化碳的光催化活性。

[0121]

4、分别以实施例1-5和对比例1、对比例2、对比例3及对比例9-10得到的产品作为测试样品,测试了样品的产氢性能:

[0122]

采用平行光反应仪进行反应,气相色谱仪测试产氢量,具体测试方法为:

[0123]

产氢实验在光催化应仪中进行,将10mg的光催化剂分散在含有10vol%的三乙醇胺的水溶液中,超声20min;然后,再加入h2ptcl6。在可见光(300w氙灯)照射下进行实验。使用气相色谱仪(sp-7890)分析产生的h2。测试结果如图10-11所示。

[0124]

图10为根据产氢实验连续进行9h测得的实验数据绘制得到的产氢量曲线图;

[0125]

图11-12为进行多次产氢实验测得的产氢速率平均值(每次产氢实验持续时间为1h);

[0126]

由图11可知:实施例1样品s-pdcn-3的产氢量远远大于bcn、s-cn、pdcn样品的产氢率。具体地,bcn的产氢速率为:250μmol/g/h,s-cn的产氢速率)为:1780μmol/g/h,pdcn的产氢速率为:2580μmol/g/h,s-pdcn-0.8的产氢速率为:3830μmol/g/h,s-pdcn-1的产氢速率为:5250μmol/g/h,s-pdcn-3的产氢速率为:23780μmol/g/h,s-pdcn-5的产氢速率为:9700μmol/g/h,s-pdcn-7的产氢速率为:6740μmol/g/h;

[0127]

由图12可知:s-pdcn-m的产氢速率为4905μmol/g/h,s-pdcn-l的产氢速率为1275μmol/g/h。

[0128]

其中,s-pdcn-3的产氢速率可达23780μmol/g/h,而bcn(体相g-c3n4)产氢速率仅为250μmol/g/h,s-pdcn-3的产氢速率是bcn的95倍。

[0129]

实验结果表明本发明制备出的硫掺杂蜂窝状纳米薄片g-c3n4具有显著的光催化产氢效果。

[0130]

5、分别以实施例1和对比例1、对比例2及对比例3得到的产品作为测试样品,测试了样品的循环稳定性:

[0131]

测试结果如图13所示。

[0132]

循环稳定性测试方法:在光催化产氢系统中,每连续光照3h后,将样品进行收集干燥,再进行同样的光照产氢实验,连续循环3次,每次3h。即可得到循环稳定产氢实验。

[0133]

光催化剂的稳定性和可回收性是评价光催化性能的关键参数之一,样品的循环稳定性实验表明最佳样品s-pdcn-3具有良好的稳定性和产氢持久性,在连续循环3次的过程中,产氢量并没有发生太大的变化,因此,s-pdcn-3表现出优异的光催化性能,且具有良好的可回收性。

[0134]

6、分别以实施例1和对比例1、对比例2及对比例3得到的产品作为测试样品,测试其比表面积bet:

[0135]

bet测试是由美国贝克曼库尔特生产的beckman coulter sa3100型号的仪器测定。将待测粉体样品装在一定体积的一段封闭的试管状样品管内,向样品管内注入一定压力的吸附质气体,根据吸附前后的压力或重量变化来确定被测样品对吸附质分子(n2)的吸附量。以相对压力p/po为x轴,吸收体积为y轴,由bet方程画图进行线性拟合,得到直线的斜率和截距,从而求得vm值计算出被测样品比表面积。

[0136]

测试结果如图14所示。

[0137]

由图14可知,本发明实施例1得到的产品s-pdcn-3的比表面积为356.60m2g-1

,显著大于bcn(比表面积为18.97m2g-1

)、scn(比表面积为21.50m2g-1

)和pdcn(比表面积为145.06m2g-1

)。

[0138]

上述实验数据表明:按照本发明的方法制备得到的硫掺杂蜂窝状纳米薄片g-c3n4形成了多孔结构,表面积显著增大,可为光催化产氢提供更多的反应位点和电子陷阱,使得光生载流子的分离效率大大增加,从而有效提升了氮化碳的光催化活性。

[0139]

7、分别以实施例1和对比例4-8得到的产品作为测试样品,测试其对于rhb的降解效率:

[0140]

光催化降解的对象是10mg/l的罗丹明(rhb)水溶液。首先,将10mg样品g-c3n4光催化剂放入带有冷却水循环系统的双玻璃烧杯中,使其混合溶液在黑暗环境下搅拌30min,目的是为了达到吸附-解吸平衡。之后,使用300w氙灯和滤波器(λ》420nm)模拟可见光光源。在可见光照射下30min,每5min取出降解产物,用紫外可见分光光度计测定其降解效率。

[0141]

测试结果如图15所示。

[0142]

由图15可知,降解30min后,bcn(对比例1)、cn-mct(对比例4)、s-pdcn-3-2(对比例6)、cn-mct-order(对比例5)、s-pdcn-disorder(对比例7)、s-pdcn-142(对比例8)和s-pdcn-3(实施例1)的降解效率依次为16.47%、25.89%、31.40%、46.79%、54.5%、59.2%和98.06%。

[0143]

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人

员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1