一种双金属碳化物M3ZnC

一种双金属碳化物m3znc

x

粉体材料及制备方法及应用

技术领域

1.本发明属于储氢材料技术领域,特别涉及一种双金属碳化物m3znc

x

粉体材料及制备方法及应用。

背景技术:

2.mgh2因其储量丰富,轻质,成本低,储氢容量大(7.6wt%)等优点被认为是最理想的储氢材料之一,但是它也存在吸放氢动力学性能差和操作温度高的缺点。可以通过添加催化剂的方式来改善这些缺点。

3.催化剂的种类有很多,包括硫化物、碳化物和卤化物等,在众多催化剂中碳化物催化剂在吸放氢过程中能够限制颗粒团聚。而过渡金属催化剂加入mgh2中,在球磨的过程中由于金属的存在粒子间相互碰撞愈加激烈使得颗粒尺寸变较小,而且在吸放氢循环过程中会生成金属间氢化物,作为“氢泵”促进mg基储氢材料吸放氢。m3znc

x

作为碳化物与过渡金属的复合材料,加入到mg基储氢材料中能发挥协同催化作用。催化剂的种类繁多,而且制备方法也多样化,催化剂制备的常用的方法主要有:湿化学球磨法、水热法、原位生成法、高温熔炼法等。这些方法虽然能达到合成所需催化剂的目的,但是合成路线比较复杂。

技术实现要素:

4.为了克服以上技术问题,本发明的目的在于提供一种双金属碳化物m3znc

x

粉体材料及制备方法及应用,配完溶液后搅拌抽滤,然后直接煅烧得到所需样品。该方法工艺简单,能够生成金属单质包覆于碳纳米管修饰的m3znc

x

。

5.为了实现上述目的,本发明采用的技术方案是:

6.一种双金属碳化物m3znc

x

粉体材料,呈微球状,球状颗粒外层包裹一层均匀的纳米小球并且小球外围包裹一层絮状颗粒,微球和纳米小球为m3znc

x

,絮状颗粒为金属单质m及其催化生成的碳纳米管。

7.一种双金属碳化物m3znc

x

粉体材料的制备方法,包括以下步骤;

8.(1)将m(ch3coo)2与zn(ch3coo)2·

2h2o溶解于125ml dmf中,磁力搅拌30分钟;

9.(2)将对苯二甲酸与三乙胺溶于100ml dmf中,磁力搅拌30分钟;

10.(3)将步骤(1)和步骤(2)得到的两种溶液混合,搅拌30~90min,得到m3znc

x

前驱体溶液;

11.(4)将步骤(3)得到m3znc

x

前驱体溶液进行真空抽滤并用dmf清洗3~5次;

12.(5)将抽滤完成的固体样品放入坩埚中,在n2气氛下,升温速率在1~10℃/min,升至700℃,保温8~12小时,得到m3znc

x

粉体。

13.所述m3znc

x

粉体在mg基储氢材料中作为催化剂的应用。

14.所述步骤(1)中,m(ch3coo)2与zn(ch3coo)2·

2h2o相互之间的摩尔比为3:1。

15.所述步骤(2)中对苯二甲酸与三乙胺相互之间的比例为3:4。

16.所述步骤(3)中步骤(1)和步骤(2)得到的两种溶液混合,比例为5:4。

17.本发明的有益效果:

18.本发明突出的实质性特点在于通过简单地方法成功制备了mg基储氢催化剂材料。而且煅烧的过程中m3znc

x

前驱体在高温下蒸发生成部分金属单质m。m在高温下会将碳材料催化成碳纳米管,最终生成金属单质包覆于碳纳米管修饰的m3znc

x

颗粒。这种特殊形貌的催化剂在加入mgh2中,通过球磨的方法能够使得催化剂在mgh2表面均匀分散进而获得优异的催化性能。从而解决了催化剂分散不均匀的问题。

19.本发明制备的形貌特殊的m3znc

x

加入到mg基储氢材料中会产生优异的催化效果。具体来说,采用球磨的方式将形貌特殊的m3znc

x

加入到mg基储氢材料中,m3znc

x

不会发生分解。而且金属单质包覆于碳纳米管修饰的m3znc

x

颗粒的特殊形貌使得在球磨过程中m3znc

x

可以分散的更加均匀,从而促进mg基储氢材料的储氢性能。所述方法具有制备简单,分散均匀等优点。

20.本发明所制得的m3znc

x

粉体具有特殊形貌和较好的催化效果,在mg基储氢材料中具有较好的应用前景。

附图说明:

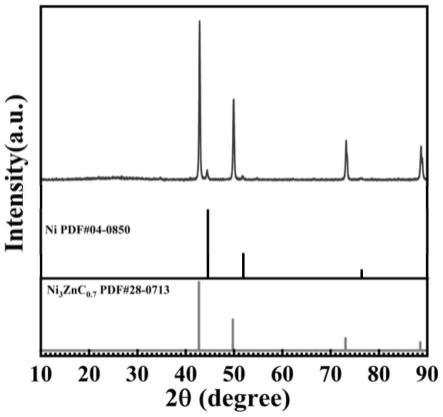

21.图1为本发明实施例1制备的ni3znc

0.7

材料的x射线衍射谱图。

22.图2为本发明实施例1制备的ni3znc

0.7

材料的扫描电镜图片。

23.图3为本发明实施例1制备的ni3znc

0.7

材料加入到mgh2中的x射线衍射谱图。

24.图4为本发明实施例1制备的ni3znc

0.7

材料的高分辨透射电镜图片。

25.图5为本发明实施例1制备的ni3znc

0.7

材料,将ni3znc

0.7

加入到mgh2中的不同温度的等温吸氢图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.制备m3znc

x

粉体的方法,其特点在于将其作为催化剂加入到储氢材料中。具体步骤如下:

28.(1)将2~5gm(ch3coo)2与0.5~1.5gzn(ch3coo)2·

2h2o溶解于125ml dmf中,磁力搅拌10~60min。

29.(2)将1~2.5g对苯二甲酸与1~5ml三乙胺溶于100ml dmf中,磁力搅拌10~60min。

30.(3)将两种溶液混合,搅拌30~90min,得到m3znc

x

前驱体溶液。

31.(4)得到m3znc

x

前驱体溶液进行真空抽滤并用dmf清洗3~5次。

32.(5)将抽入完成的固体物质放入坩锅中,在n2气氛下,升温速率在1~10℃/min,升至700℃,保温8~12小时,得到m3znc

x

粉体。

33.作为催化剂加入到储氢材料中,得到性能优异的储氢材料。

34.m3znc

x

材料作为催化剂在储氢方面应用。

35.以下实施例中:

36.x射线衍射仪:7000x,shimadzu,japan;

37.透射电子显微镜:jem-2100f,jeol,japan。

38.高分辨透射电子显微镜:jem-2100f,jeol,japan。

39.管式炉:oft-1200x,合肥科晶,china。

40.抽滤设备:shb-iiis,恒岩仪器,china。

41.性能测试:sieverts-type,china。

42.实施例1

43.利用简单煅烧法合成ni3znc

0.7

并将2.5wt%的ni3znc

0.7

加入到mg基储氢中的具体步骤如下:

44.(1)将2~5gm(ch3coo)2与0.5~1.5gzn(ch3coo)2·

2h2o溶解于125ml dmf中,磁力搅拌60min。

45.(2)将1~2.5g对苯二甲酸与1~5ml三乙胺溶于于100ml dmf中,磁力搅拌60min。

46.(3)将两种溶液混合,搅拌30~90min,得到ni3znc

0.7

前驱体溶液。

47.(4)得到ni3znc

0.7

前驱体溶液进行真空抽滤并用dmf清洗3~5次。

48.(5)将抽滤完成的固体样品放入坩锅中,在n2气氛下,升温速率在1~10℃/min,升至700℃,保温8~12小时,得到ni3znc

0.7

粉体。

49.(6)在手套箱内,称取25mg ni3znc

0.7

与975mg mgh2装入球磨罐中,球料比30:1,450rpm球磨12h。

50.对实施例1中合成的ni3znc

0.7

粉体进行了x射线衍射仪表征,结果如图1所示,在2θ=42.759

°

,49.785

°

,73.064

°

和88.539

°

出现衍射峰,分别对应ni3znc

0.7

的(111),(200),(220)和(311)晶面,在2θ=44.507

°

和51.846

°

也出现了衍射峰,分别对应ni的(111)和(200)晶面。从而证明了成功制备了ni3znc

0.7

粉体。随后对实施1制备的ni3znc

0.7

粉体进行形貌表征,如图2所示,可以看出在大颗粒表面包覆着一层管状颗粒并且在其顶端存在小粒子。为了进一步研究其组成,我们进行了将其进行了高分辨透射电镜分析,如图3所示,测得晶格条纹间距分别为0.350nm和0.200nm,分别属于c(006)晶面和ni(111)晶面。结果表明管状颗粒是碳纳米管,顶端颗粒为ni。在ni单质的作用下催化生成了碳纳米管,得益于这种特殊形貌,通过球磨的方式加入到mgh2中能分散的更加均匀

51.表1

52.样品mgh2mgh

2-2.5wt%ni3znc

0.7

吸氢激活能(kj/mol)97.1647.80脱氢开始温度(℃)410275353k,吸氢1h(wt%)02.1

53.对实施例1中的制备的2.5wt%的ni3znc

0.7

加入到mgh2中,然后使用x射线衍射仪进行分析,结果如图4所示,在2θ=42.759

°

,49.785

°

和73.064

°

出现衍射峰,分别对应ni3znc

0.7

的(111),(200)和(220)晶面,表明ni3znc

0.7

成功加入到了mgh2中。

54.对mgh

2-2.5wt%ni3znc

0.7

的样品进行热力学和动力学性能测试。如表1所示,加入2.5wt%ni3znc

0.7

后的mgh2相比于纯的mgh2有着以下优点:放氢激活能由97.16kj/mol降低为47.80kj/mol;初始脱氢温度由410℃降低至275℃;在353k低温时1h仍能吸收2.1wt%h2。

可见加2.5wt%入ni3znc

0.7

后mgh2的性能显著提高。

55.本发明方法制备的加入到镁基储氢材料中获得优异储氢性能的有效性同时通过下述实施例2和3予以证明。

56.实施例2

57.利用简单煅烧法合成ni3znc

0.7

并将5wt%的ni3znc

0.7

加入到镁基储氢中的具体步骤如下:

58.(1)将2~5gm(ch3coo)2与0.5~1.5gzn(ch3coo)2·

2h2o溶解于125ml dmf中,磁力搅拌60min。

59.(2)将1~2.5g对苯二甲酸与1~5ml三乙胺溶于100ml dmf中,磁力搅拌60min。

60.(3)将两种溶液混合,搅拌30~90min,得到ni3znc

0.7

前驱体溶液。

61.(4)得到ni3znc

0.7

前驱体溶液进行真空抽滤并用dmf清洗3~5次。

62.(5)将抽滤完成的固体物质放入坩锅中,在n2气氛下,升温速率在1~10℃/min,升至700℃,保温8~12小时,得到ni3znc

0.7

粉体。

63.(6)在手套箱内,称取50mg ni3znc

0.7

与950mg mgh2装入球磨罐中,球料比30:1,450rpm球磨12h。

64.对实例2中制备的mgh

2-5wt%ni3znc

0.7

进行性能测试,如表2所示。

65.表2

[0066][0067][0068]

表2为实例2中制备的ni3znc

0.7

,将5wt%ni3znc

0.7

加入mgh2中。对mgh

2-5wt%ni3znc

0.7

的样品进行热力学和动力学性能测试。如表2所示,加入5wt%ni3znc

0.7

后的mgh2相比于纯的mgh2有着以下优点:吸氢激活能由97.16kj/mol降低为37.28kj/mol;初始脱氢温度由410℃降低至125℃;在353k低温时1h仍能吸收2.8wt%h2。可见加5wt%入ni3znc

0.7

后mgh2的性能提升最为显著。

[0069]

实施例3

[0070]

利用简单煅烧法合成ni3znc

0.7

并将7.5wt%的ni3znc

0.7

加入到镁基储氢中的具体步骤如下:

[0071]

(1)将2~5gm(ch3coo)2与0.5~1.5gzn(ch3coo)2·

2h2o溶解于125ml dmf中,磁力搅拌60min。

[0072]

(2)将1~2.5g对苯二甲酸与1~5ml三乙胺溶于100ml dmf中,磁力搅拌60min。

[0073]

(3)将两种溶液混合,搅拌30~90min,得到ni3znc

0.7

前驱体溶液。

[0074]

(4)得到ni3znc

0.7

前驱体溶液进行真空抽滤并用dmf清洗3~5次。

[0075]

(5)将抽滤完成的固体物质放入坩锅中,在n2气氛下,升温速率在1~10℃/min,升至700℃,保温8~12小时,得到ni3znc

0.7

粉体。

[0076]

(6)在手套箱内,称取75mg ni3znc

0.7

与925mg mgh2装入球磨罐中,球料比30:1,450rpm球磨12h。

[0077]

对实例3中制备的mgh

2-7.5wt%ni3znc

0.7

进行性能测试,如表3所示。

[0078]

表3

[0079]

样品mgh2mgh

2-5wt%ni3znc

0.7

吸氢激活能(kj/mol)97.1641.64脱氢起始温度(℃)410200353k,吸氢1h(wt%)02.5

[0080]

表2为实例2中制备的ni3znc

0.7

,将7.5wt%ni3znc

0.7

加入mgh2中。对mgh

2-7.5wt%ni3znc

0.7

的样品进行热力学和动力学性能测试。如表2所示,加入7.5wt%ni3znc

0.7

后的mgh2相比于纯的mgh2有着以下优点:吸氢激活能由97.16kj/mol降低为41.64kj/mol,初始脱氢温度由410℃降低至200℃,在353k低温时1h仍能吸收2.5wt%h2。相比于实例1催化效果更好但不如实例2。但是加7.5wt%入ni3znc

0.7

后mgh2的性能也有提升。

[0081]

实施案例1-3的测试结果显示本发明方法制得的ni3znc

0.7

粉体具有较优异的催化效果,通过对比不同含量的ni3znc

0.7

对镁基储氢材料性能的影响,得出mgh

2-5wt%ni3znc

0.7

复合材料的储氢性能呢个在这三组样品中最优异。究其原因即在于本发明的制备的ni3znc

0.7

在表面被金属单质包覆于碳纳米管修饰。即证明了本发明制备的特殊形貌的ni3znc

0.7

加入镁基储氢材料后能够在其表面均匀分散,解决了镁基储氢材料中加入催化剂后分散不均匀问题。

[0082]

进一步分析本发明所制备的样品的优异的催化性能,主要表现在球磨后ni3znc

0.7

能够均匀的分散在镁基储氢材料表面而不分解,但在吸放氢的过程中ni3znc

0.7

会分解成多种元素,协同促进镁基储氢材料储氢性能。mgh

2-ni3znc

0.7

体系经过循环过程转变为吸氢态时,ni3znc

0.7

会分解为ni,zn和c。ni与mgh2反应会生成mg2nih4,而且zn也会与mg反应生成少量的mg2zn。放氢后mg2nih4转变为mg2ni,mg2zn转变为zn。而且c的存在,也能抑制吸放氢循环过程中的团聚问题。当样品由吸氢态转变为放氢态时,mg2nih4与mg2zn会同时消失,mg2ni与zn会出现。我们可以得出结论:在吸放氢循环过程中mg2nih4/mg2ni和mg2zn/zn起到主要作用,它们作为“氢泵”在吸氢时源源不断的将氢分子运入镁基颗粒内部,放氢时将氢原子输送到表面形成氢分子。而且mg2zn/zn的存在为mgh2/mg提供更多的成核位点。从而解决镁基储氢材料所存在的吸放氢动力学性能差和操作温度高的问题。

[0083]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1