一种二硫化钼复合膜及其制备方法、清洗方法及应用

1.本发明属于膜表面改性修饰和膜污染清洗技术领域,特别涉及一种二硫化钼复合膜及其制备方法、清洗方法及应用。

背景技术:

2.膜分离技术凭借分离效率高、操作简便、占地面积小等优点,已在工业废水处理、污水深度处理以及饮用水处理中得到广泛运用。膜分离技术的基础是多种多样的滤膜,由无机材料或有机高分子材料制作而成,具有多孔结构,达到截留某些孔径污染物的效果。超滤膜能够有效地去除水体中的藻类、细菌、原生动物、病毒等微生物,大大提高出水的生物稳定性,对于污水深度处理与饮用水处理的优化效果都是显著的。此外,超滤膜还能有效去除水中的大分子颗粒物与高分子有机物聚合体。

3.超滤膜的种类繁多,主要分为无机膜和有机膜。无机膜具有耐化学腐蚀、适宜温度广、机械强度大、抗污染能力高等优点,主要应用于污水处理,但其制造成本远高于有机膜;有机膜主要由有机聚合物制造而成,制造成本低,大量普及于工业生产中。有机膜材料大体上分为纤维素类、聚砜类、乙烯类和含氟类四类,醋酸纤维素(ca)、聚醚砜(pes)、聚丙烯腈(pan)、聚偏氟乙烯(pvdf)和聚氯乙烯(pvc)为最常用有机膜材料。pes超滤膜具有机械稳定性、化学稳定性、耐腐蚀、抗氧化和耐有机溶剂等优良性能,因此近些年来在污水处理领域得到了迅猛的发展和广泛的应用。但随着膜过滤长期运行,膜污染问题严重影响膜过滤过程,不仅增加了膜过滤阻力,降低通量,增加运行能耗,更重要的是会影响工艺的运行稳定性,威胁工艺安全。

4.膜清洗是通过采用合理的清洗方法对被污染的膜进行清洗和再生,破坏膜表面的溶质吸附层,清除膜孔道内的杂质,使膜尽可能恢复到初始通量。膜清洗方法可以分为物理清洗法和化学清洗法。物理清洗包括水力清洗、气体脉冲清洗、超声波清洗等,能够较好地去除膜表面的污染物,但不能去除膜孔道内的污染物,清洗效果不佳。化学清洗是通过使用化学药剂达到松动、溶解污垢、氧化有机物、灭活微生物清除膜污染的效果;常用的清洗方法有酸洗、碱洗、醇洗、氧化剂(如臭氧、次氯酸、高锰酸钾等),通过氧化反应清洗膜污染既可以显著缓解膜污染问题,又可以提高对有机物等污染物的去除效果,但容易对超滤膜造成一定程度的损伤,膜性能受到影响。

技术实现要素:

5.本发明针对现有技术中存在的技术问题,提供一种二硫化钼复合膜及其制备方法、清洗方法及应用,制备的二硫化钼复合膜具有优异的催化性能,且机械性能好,膜清洗效果十分显著,可以更好地解决膜法在市政污水处理深度处理及再生利用中有机物膜污染和清洗问题。

6.本发明采用的技术方案是:一种二硫化钼复合膜的制备方法,包括以下步骤:

7.步骤a、超滤膜预处理:将平板聚醚砜膜浸泡在超纯水中24h;

8.步骤b、制备二硫化钼分散液:二硫化钼加入超纯水中,超声分散均匀,获得浓度为0.25~0.35g/l的二硫化钼分散液;

9.步骤c、功能层制备:将平板聚醚砜膜从超纯水中取出,用超纯水冲洗膜表面,再安装在超滤杯底端,将二硫化钼分散液倒入超滤杯中,在0.3mpa恒压下过滤,待过滤结束后,取出膜并用超纯水冲洗膜表面,去除表面少量松散的二硫化钼。

10.进一步的,所述步骤b中,超声分散5~10min。

11.进一步的,所述步骤b中,二硫化钼分散液的浓度为0.35g/l。

12.进一步的,所述步骤b中的二硫化钼的制备方法,包括以下步骤:

13.步骤a、将硫脲和钼酸铵倒入超纯水中,置于磁力搅拌器上,300r/min搅拌35min,形成均相溶液;

14.步骤b、将搅拌好的均相溶液转移到特氟龙内衬的不锈钢高压反应釜中,在烘箱180℃中加热24h;

15.步骤c、冷却后收集不锈钢高压反应釜中的产品,在3000r/min下离心5min,用超纯水洗涤3次,再用无水乙醇洗涤3次,再用超纯水洗涤3次后,置于器皿内,烘箱60℃干燥12h,研磨成粉末状,得到二硫化钼。

16.本发明采用的技术方案还是:上述制备方法制备的二硫化钼复合膜。

17.本发明采用的技术方案还是:上述二硫化钼复合膜应用于截留水中的有机大分子。

18.本发明采用的技术方案还是:上述二硫化钼复合膜的清洗方法,包括以下步骤:

19.s1、配制膜清洗溶液:质量分数1%的双氧水溶液,用hcl溶液调ph为4.0;

20.s2、膜清洗过程:将污染后的二硫化钼复合膜放入配制好的双氧水溶液中,在摇床中以50r/min清洗反应5min,将膜取出并使用超纯水冲洗膜表面,去除表面残留的双氧水清洗剂。

21.进一步的,所述步骤s2中,二硫化钼复合膜的负载面朝上,放入配制好的双氧水溶液中。

22.本发明采用的技术方案还是:上述二硫化钼复合膜的清洗方法应用于污水处理及再生。

23.与现有技术相比,本发明所具有的有益效果是:

24.1.本发明以具有类过氧化物酶特性的二硫化钼分散液为材料,通过压力辅助过滤组装方式在超滤膜表面制备二硫化钼功能层,利用该功能层与膜清洗药剂双氧水之间内在联系,触发其原位催化功能,产生强氧化性自由基和氧气,从而降解膜表面污染物。

25.2.本发明不仅能去除复合膜上绝大部分的疏水性腐殖酸污染物,复合膜的水通量也得到有效恢复,且操作方法经济、易操作,具有较大的应用前景。

26.3.本发明主要材料为二硫化钼和过氧化氢,二硫化钼纳米材料制备简单、成本低,比表面积大,高密度活性边缘的暴露使得其催化能力增强,且制备的催化材料附着在聚醚砜超滤膜表面,在双氧水清洗液中能充分接触进行反应,产生的自由基首先跟腐殖酸接触和反应,避免了聚醚砜底膜暴露在氧化环境中,从而降低过氧化氢和产生的自由基对聚醚砜底膜的损伤。

附图说明

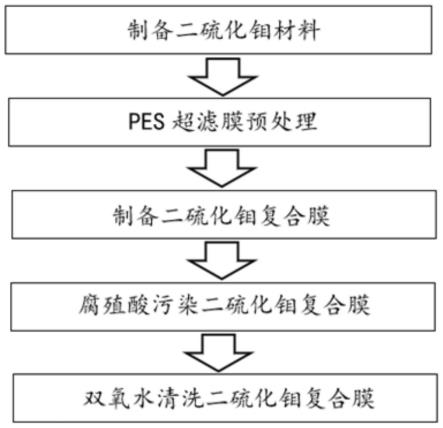

27.图1为本发明实施例的流程图;

具体实施方式

28.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施例对本发明作详细说明。

29.实施例

30.本发明的实施例提供了一种二硫化钼复合膜的制备方法及清洗方法,如图1所示,其包括以下步骤:

31.步骤一:制备二硫化钼材料

32.1.1、称取硫脲1.96g,钼酸铵1.064g,倒入含30ml超纯水的烧杯中,置于磁力搅拌器上,300r/min剧烈搅拌35min,形成均相溶液;

33.1.2、将搅拌好的均相溶液转移到容量为100ml特氟龙内衬的不锈钢高压反应釜中,在烘箱180℃中加热24h;

34.1.3、冷却后收集所得的产品,在3000r/min下离心5min,用超纯水洗涤3次,再用无水乙醇洗涤3次,再用超纯水洗涤3次后,置于器皿内,烘箱60℃干燥12h。研磨成粉末状,干燥保存。

35.步骤二:pes超滤膜预处理

36.2、将平板聚醚砜膜(pes,分子截留量:30kda)裁剪成直径尺寸为50mm的圆片,其有效过滤面积为12.56cm2,将膜光滑面朝下浸泡在超纯水中24h。

37.步骤三:制备二硫化钼复合膜

38.3.1、称取35mg步骤一制备的二硫化钼粉末加入含100ml超纯水的烧杯中,超声5~10min分散均匀,获得二硫化钼分散液。

39.3.2、将浸泡24h的平板聚醚砜膜取出,用超纯水冲洗膜表面,再安装在超滤杯底端,将制备的二硫化钼分散液倒入超滤杯中,在0.3mpa恒压下过滤,待过滤结束后继续按压5~10min。取出用超纯水冲洗膜表面,去除表面少量松散的二硫化钼。

40.步骤四:腐殖酸污染二硫化钼复合膜

41.4.1、称取腐殖酸0.5g,氢氧化钠1g,倒入含200ml蒸馏水的烧杯中,磁力搅拌2h,待腐殖酸彻底溶解后转移至500ml容量瓶中定容,制得1g/l的腐殖酸储备液。取4ml腐殖酸储备液,加入蒸馏水定容至400ml,再用1mol和0.1mol的hcl溶液调ph为7.0,得到10mg/l腐殖酸溶液。

42.4.2、将步骤三中制备好的二硫化钼复合膜安装在超滤杯底部,在0.1mpa恒压下过滤超纯水直至相同时间间隔出水通量稳定,记录并计算二硫化钼复合膜的初始通量。加入10mg/l腐殖酸溶液350ml,在0.1mpa恒压下进行3h的腐殖酸污染(依靠氮气压力供压),记录并计算腐殖酸污染结束时刻的通量。

43.重复步骤4.2三次,分别得到腐殖酸污染后的1#二硫化钼复合膜、2#二硫化钼复合膜和3#二硫化钼复合膜;分别用超纯水对1#二硫化钼复合膜、2#二硫化钼复合膜和3#二硫化钼复合膜进行水通量测试,得出的水通量分别为50.14lmh/bar、52.52lmh/bar、47.45lmh/bar,并取原液和渗滤液测其腐殖酸浓度,计算得到的截留率分别为90.47%、

92.01%、91.16%。

44.步骤五:双氧水清洗二硫化钼复合膜

45.5.1、移取3ml(30%)双氧水溶液,蒸馏水定容为90ml(1%)双氧水溶液,用0.1mol hcl溶液调ph为4.0。

46.5.2、将步骤四的腐殖酸污染后的二硫化钼复合膜取出用超纯水冲洗膜表面,去除表面多余的腐殖酸,在0.1mpa恒压下过滤超纯水直至相同时间间隔出水通量稳定,记录并计算1#二硫化钼复合膜、2#二硫化钼复合膜、3#二硫化钼复合膜在腐殖酸污染后用超纯水去除可逆污染后的通量分别为78.78lmh/bar、81.17lmh/bar、74.01lmh/bar。

47.再把1#二硫化钼复合膜、2#二硫化钼复合膜、3#二硫化钼复合膜负载面朝上分别浸入到制备好的双氧水溶液中,在摇床中以50r/min清洗反应5min。清洗结束后将膜取出用超纯水冲洗膜表面,去除表面残留的双氧水清洗剂。将清洗好的膜安装在超滤杯底部,在0.1mpa恒压下过滤超纯水直至相同时间间隔出水通量稳定,分别记录并计算1#二硫化钼复合膜、2#二硫化钼复合膜、3#二硫化钼复合膜在双氧水清洗后的通量分别为101.46lmh/bar、102.66lmh/bar、95.50lmh/bar。

48.通过本实施例可以看出,将腐殖酸污染后的1#二硫化钼复合膜、2#二硫化钼复合膜、3#二硫化钼复合膜放在双氧水清洗液中浸泡5min后再用超纯水冲洗表面,超纯水冲洗后的1#二硫化钼复合膜、2#二硫化钼复合膜、3#二硫化钼复合膜的水通量分别为101.46lmh/bar、102.66lmh/bar、95.50lmh/bar,对比制备的二硫化钼复合膜的初始水通量108.23

±

4.97lmh/bar,通量恢复率达到75%左右,结果表明经双氧水清洗后二硫化钼复合膜的水通量恢复率较高;并对二硫化钼复合膜在腐殖酸污染过程中取原液和渗滤液测其截留率,分别为90.47%、92.01%、91.16%。

49.对比实施例

50.步骤一、腐殖酸污染聚醚砜超滤膜

51.将实施例中步骤二预处理后的聚醚砜超滤膜安装在超滤杯底部,在0.1mpa恒压下过滤超纯水直至相同时间间隔出水通量稳定,记录并计算聚醚砜超滤膜的初始通量。加入实施例中步骤4.1制备的10mg/l腐殖酸溶液350ml,在0.1mpa恒压下进行3h的腐殖酸污染(依靠氮气压力供压),待腐殖酸堵塞聚醚砜超滤膜的膜孔且腐殖酸形成饼状物,得到附着有腐殖酸的聚醚砜超滤膜,记录并计算腐殖酸污染结束时刻的通量。

52.重复以上步骤三次,分别得到腐殖酸污染后的1#聚醚砜超滤膜、2#聚醚砜超滤膜和3#聚醚砜超滤膜;分别用超纯水对1#聚醚砜超滤膜、2#聚醚砜超滤膜和3#聚醚砜超滤膜进行水通量测试,得出的水通量分别为64.46lmh/bar、62.07lmh/bar、60.49lmh/bar,并取原液和渗滤液测其截留率分别为85.02%、82.57%、83.98%。

53.步骤二、双氧水清洗聚醚砜超滤膜

54.腐殖酸污染后的聚醚砜超滤膜取出用超纯水冲洗膜表面,去除表面多余的腐殖酸,在0.1mpa恒压下过滤超纯水直至相同时间间隔出水通量稳定,记录并计算1#聚醚砜超滤膜、2#聚醚砜超滤膜、3#聚醚砜超滤膜在腐殖酸污染后去除可逆污染后的通量分别为85.95lmh/bar、83.56lmh/bar、78.78lmh/bar。

55.再把腐殖酸污染后的1#聚醚砜超滤膜、2#聚醚砜超滤膜、3#聚醚砜超滤膜负载面朝上分别浸入到实施例中步骤5.1制备的双氧水溶液中,在摇床中以50r/min清洗反应

5min。清洗结束后将膜取出再次使用超纯水冲洗膜表面,去除表面残留的双氧水清洗剂。将清洗好的膜安装在超滤杯底部,在0.1mpa恒压下过滤超纯水直至相同时间间隔出水通量稳定,分别记录并计算1#聚醚砜超滤膜、2#聚醚砜超滤膜、3#聚醚砜超滤膜在双氧水清洗后的通量分别为89.53lmh/bar、88.33lmh/bar、82.37lmh/bar。

56.通过对比实施例可以看出,将腐殖酸污染后的1#聚醚砜超滤膜、2#聚醚砜超滤膜、3#聚醚砜超滤膜放在双氧水清洗液中浸泡5min后再用超纯水冲洗表面,超纯水冲洗后的1#聚醚砜超滤膜、2#聚醚砜超滤膜、3#聚醚砜超滤膜的水通量分别为89.53lmh/bar、88.33lmh/bar、82.37lmh/bar,而制备的聚醚砜超滤膜的初始水通量112.21

±

2.39lmh/bar,通量恢复率只有15%,说明经双氧水清洗后聚醚砜超滤膜的水通量恢复较差;并对聚醚砜超滤膜在腐殖酸污染过程中取原液和渗滤液测其截留率,分别为85.02%、82.57%、83.98%。

57.以上实施例和对比实施例中测试水通量的介质均为超纯水,测试水通量的方法均为将超纯水倒入装有膜的超滤杯中,在0.1mpa恒压下经二硫化钼复合膜或聚醚砜超滤膜的孔径过滤测出,不受其他外力影响。

58.通过实施例和对比实施例可以看出,二硫化钼复合膜在双氧水清洗5min后其水通量恢复是聚醚砜超滤膜水通量恢复的5倍左右,且二硫化钼复合膜的截留率也比聚醚砜超滤膜的截留率要高,截留效果也更加突出。

59.表1:膜通量数据表(lmh/bar)

[0060][0061][0062]

表1为1#二硫化钼复合膜、2#二硫化钼复合膜、3#二硫化钼复合膜的水通量测试结果;以及1#聚醚砜超滤膜、2#聚醚砜超滤膜、3#聚醚砜超滤膜的水通量测试结果。

[0063]

表2:膜截留率数据表

[0064][0065]

表2为1#二硫化钼复合膜、2#二硫化钼复合膜、3#二硫化钼复合膜的截留率测试结果;以及1#聚醚砜超滤膜、2#聚醚砜超滤膜、3#聚醚砜超滤膜的截留率测试结果。

[0066]

通过以上实施例和对比实施例可以得出结论:将二硫化钼复合膜浸泡在双氧水清洗液中清洗5min后,二硫化钼复合膜的水通量恢复达到75%左右,而聚醚砜超滤膜在同样条件下的水通量恢复仅仅只有15%。单独使用双氧水做清洗,产生的自由基数量十分有限,导致聚醚砜超滤膜清洗后水通量恢复率较低;而二硫化钼复合膜表面负载的二硫化钼具有类过氧化物酶的特性,其原位清洗功能层与膜清洗药剂双氧水之间内在联系,触发其原位催化功能,产生大量的强氧化性自由基和氧气,从而很大程度降解膜表面污染物,实现膜表面自清洁功能,大大提高膜通量恢复率。在聚醚砜超滤膜表面构建二硫化钼功能层制备的复合膜,能更好的截留污染物,提高膜截留效率。并在后续实验中发现,相比聚醚砜超滤膜,二硫化钼复合膜在长期连续使用的情况下,其稳定性能十分良好;且构建二硫化钼功能层也能避免双氧水氧化剂对基膜的损伤,从而达到延缓超滤膜的使用寿命。

[0067]

以上通过实施例对本发明进行了详细说明,但所述内容仅为本发明的示例性实施例,不能被认为用于限定本发明的实施范围。本发明的保护范围由权利要求书限定。凡利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,在本发明的实质和保护范围内,设计出类似的技术方案而达到上述技术效果的,或者对申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1