一种用于CO2分离的Trger’sBase型聚酰亚胺杂化膜及其制备方法与流程

一种用于co2分离的base型聚酰亚胺杂化膜及其制备方法

技术领域

1.本发明属于气体膜分离技术领域,具体涉及一种用于co2分离的base型聚酰亚胺杂化膜及其制备方法。

背景技术:

2.随着全球工业化进程的加快,化石燃料的大量燃烧导致大气中的co2浓度急剧增加,全球温室效应日益严峻。据报道,今年5月,全球每月平均co2浓度已达到历史最高水平416.5ppm。而且新开采的天然气、沼气等清洁能源中含有的酸性气体co2,也会造成热值降低、管道腐蚀等问题。因此,开发节能高效的co2分离技术势在必行。膜分离作为一种新兴、高效的绿色分离技术,在能耗、装置占地面积和成本等方面表现出较大优势,极具发展和应用前景。膜材料是膜分离技术的核心。由于目前膜材料co2分离性能不高,膜分离技术的发展受到限制,故开发高气体渗透分离性能和高稳定性的co2分离膜材料至关重要。

3.有机-无机杂化膜是一种将易加工成型的有机聚合物与气体性能优异的无机多孔材料有效结合起来的膜形式。本发明设计并制备了一种uio-66-nh2纳米颗粒负载的base型聚酰亚胺杂化膜。其中,具有v形、刚性双环胺结构的base型聚酰亚胺作为聚合物基质,该聚合物中base结构单元与co2分子具有较强的亲和性,并提供了易相互作用的位点,而且base型聚酰亚胺纯膜表现出良好的气体分子筛分特性,是一类在co2分离领域具有较大发展潜力的聚合物材料。uio-66-nh2作为一种亲co2多孔材料,被广泛用作co2分离杂化膜的填充剂。本发明即利用其与base型聚酰亚胺良好的界面相容性,使纳米填充剂可以均匀、稳定地分散在聚合物基质中,而且杂化膜仍保持良好的分子筛分特性;同时,该纳米填充剂的引入也增大了膜内聚合物链间距,并提供额外的气体传递通道,强化了co2分子在膜内的快速传递。

技术实现要素:

4.本发明的目的在于提供一种用于co2分离的base型聚酰亚胺杂化膜及其制备方法。该制备方法温和可控,所制备的杂化膜具有良好的热稳定性,应用于co2/ch4和co2/n2分离体系,表现出良好的co2分离性能。

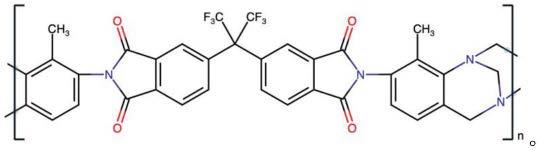

5.本发明提出的一种用于co2分离的base型聚酰亚胺杂化膜,是uio-66-nh2纳米颗粒负载的base型聚酰亚胺杂化膜,由质量分数为70~90%的base型聚酰亚胺和质量分数为10~30%的uio-66-nh2金属有机骨架纳米颗粒组成,其中所述的uio-66-nh2金属有机骨架纳米颗粒的颗粒尺寸为80~120nm,经两步有机合成反应制得的base型聚酰亚胺结构式如下:

[0006][0007]

本发明还进一步提供了上述用于co2分离的base型聚酰亚胺杂化膜的制方法,包括如下步骤:

[0008]

1)将base型聚酰亚胺溶于三氯甲烷中,室温下搅拌均匀得到质量分数为6~7%的透明溶液;然后,将uio-66-nh2纳米颗粒分散于三氯甲烷中,超声得到uio-66-nh2浓度为4~6mg/ml的分散液;

[0009]

2)步骤1)所述的base型聚酰亚胺透明溶液分批加入分散液中,每加入一批超声搅拌,全部加入后搅拌得到铸膜液;再将所述的铸膜液浇铸于洁净的超平玻璃板中,并在饱和三氯甲烷氛围下室温缓慢挥发24~36h,形成固态薄膜;最后,将剥离的薄膜在甲醇中浸泡、室温下晾干后,在100~150℃下真空干燥12~24h,得到uio-66-nh2纳米颗粒负载的base型聚酰亚胺杂化膜。

[0010]

本发明还提供了一种如权利要求1所述的base型聚酰亚胺杂化膜在co2分离中的应用。所述的co2分离优选为co2/ch4和co2/n2分离。

[0011]

本发明的优点在于,该杂化膜的制备过程简单可控、条件温和、原料易得,且制备方法具有一定的普适性。制得的杂化膜具有良好的热稳定性,应用于co2/ch4和co2/n2分离体系,在35℃、原料气压力为0.1mpa的测试条件下,膜的co2渗透系数为224~415barrer,co2/ch4和co2/n2的选择性分别为25.0~28.3和18.9~20.0,表现出良好的co2分离性能。

附图说明

[0012]

图1为本发明实施例1-3和对比例1制备的膜的co2分离性能对比图。

具体实施方式

[0013]

下面结合具体实施例和附图对本发明技术方案作进一步详细描述,所描述的具体实施例仅对本发明进行解释说明,并不用以限制本发明。

[0014]

实施例1:按照以下步骤制备uio-66-nh2纳米颗粒质量分数为10%的base型聚酰亚胺杂化膜,记作m1。

[0015]

步骤一、base型聚酰亚胺的制备:向三口烧瓶中依次加入8.8848mg(20mmol)4,4'-(六氟异亚丙基)二邻苯二甲酸酐、7.3302mg(60mmol)2,6-二氨基甲苯和160mln-甲基吡咯烷酮溶剂,室温、氮气氛围下反应12h;加入55ml甲苯溶剂,在180℃、氮气氛围下回流反应12h,得到深褐色溶液;将得到的反应液倒入2l体积比1:1的冰水/甲醇混合溶液中,搅拌析出黄色沉淀;将沉淀物用冰水反复洗涤3次后,在80℃下真空干燥48h,得到含有酰亚胺环的二胺单体粉末。

[0016]

0℃、氮气氛围下,向三口烧瓶中依次加入2.6104g(4mmol)上述制得的含有酰亚胺环的二胺单体和2.0ml(22.4mmol)二甲氧基甲烷溶剂,并向反应瓶中缓慢滴加65ml三氟乙酸溶剂,同时开启机械搅拌;滴加完毕后,将反应温度升至25℃反应48h,得到棕色溶液;向

得到的反应液中加入过量的质量分数为2.5%的氨水溶液,0℃下搅拌析出白色沉淀;将沉淀物依次用去离子水、甲醇反复洗涤3次后,在120℃下真空干燥24h,得到白色base型聚酰亚胺。

[0017]

步骤二、uio-66-nh2金属有机骨架纳米颗粒的制备:向三口烧瓶中依次加入3.2g(9.93mmol)八水氯化氧锆、1.7472g(9.64mmol)2-氨基对苯二甲酸、60mln,n-二甲基甲酰胺和30ml甲酸,室温搅拌溶解后,在140℃下回流反应2h;离心收集沉淀物,并依次用新鲜的n,n-二甲基甲酰胺、甲醇反复洗涤3次后,在120℃下真空干燥24h,得到颗粒尺寸为80~120nm的淡黄色uio-66-nh2金属有机骨架纳米颗粒。

[0018]

步骤三、uio-66-nh2纳米颗粒负载的base型聚酰亚胺杂化膜的制备:按照5ml三氯甲烷和0.3g(base型聚酰亚胺+uio-66-nh2)的比例配制铸膜液。首先,称取0.27g步骤一制得的base型聚酰亚胺溶于4.4ml三氯甲烷中,室温下搅拌12h,得到透明溶液;然后,将0.03g步骤二制得的uio-66-nh2纳米颗粒分散于0.6ml三氯甲烷中,超声2h,得到uio-66-nh2分散液;接着将提前配制好的base型聚酰亚胺透明溶液分批加入到uio-66-nh2分散液中,每加入一批即超声、搅拌各30min,全部加入后在室温下搅拌12h,得到铸膜液;再将上述配制好的铸膜液浇铸于洁净的玻璃培养皿中,并在饱和三氯甲烷氛围下室温缓慢挥发24h,形成固态薄膜;最后,将剥离的薄膜在甲醇中浸泡24h,取出、室温下晾干后,在120℃下真空干燥24h,得到uio-66-nh2纳米颗粒质量分数为10%的base型聚酰亚胺杂化膜m1。

[0019]

将本实施例1制得的m1号膜用于co2/ch4和co2/n2分离,在35℃、原料气压力为0.1mpa的测试条件下,膜的co2渗透系数为224barrer,co2/ch4和co2/n2的选择性分别为28.3和20.0,如图1所示。

[0020]

实施例2:按照以下步骤制备uio-66-nh2纳米颗粒质量分数为20%的base型聚酰亚胺杂化膜,记作m2。

[0021]

实施例2的制备步骤一与步骤二与实施例1完全相同,不同之处在于:将步骤三中0.27gbase型聚酰亚胺溶于4.4ml三氯甲烷、0.03g uio-66-nh2纳米颗粒分散于0.6ml三氯甲烷,改为0.24gbase型聚酰亚胺溶于3.8ml三氯甲烷、0.06g uio-66-nh2纳米颗粒分散于1.2ml三氯甲烷,最终得到uio-66-nh2纳米颗粒质量分数为20%的base型聚酰亚胺杂化膜m2。

[0022]

将本实施例2制得的m2号膜用于co2/ch4和co2/n2分离,在35℃、原料气压力为0.1mpa的测试条件下,膜的co2渗透系数为295barrer,co2/ch4和co2/n2的选择性分别为27.3和19.5,如图1所示。

[0023]

实施例3:按照以下步骤制备uio-66-nh2纳米颗粒质量分数为30%的base型聚酰亚胺杂化膜,记作m3。

[0024]

实施例3的制备步骤一与步骤二与实施例1完全相同,不同之处在于:将步骤三中0.27gbase型聚酰亚胺溶于4.4ml三氯甲烷、0.03g uio-66-nh2纳米颗粒分散于0.6ml三氯甲烷,改为0.21gbase型聚酰亚胺溶于3.2ml三氯甲烷、0.09g uio-66-nh2纳米颗粒分散于1.8ml三氯甲烷,最终得到uio-66-nh2纳米颗粒质量分数为30%的base型聚酰亚胺杂化膜m3。

[0025]

将本实施例3制得的m3号膜用于co2/ch4和co2/n2分离,在35℃、原料气压力为0.1mpa的测试条件下,膜的co2渗透系数为415barrer,co2/ch4和co2/n2的选择性分别为25.0和18.9,如图1所示。

[0026]

对比例1:按照以下步骤制备base型聚酰亚胺纯膜,记作m0。

[0027]

对比例1的制备步骤一与实施例1完全相同。步骤二为制备base型聚酰亚胺纯膜:称取0.3g步骤一制得的base型聚酰亚胺溶于5ml三氯甲烷中,室温下搅拌24h,得到透明的铸膜液;再将上述配制好的铸膜液浇铸于洁净的玻璃培养皿中,并在饱和三氯甲烷氛围下室温缓慢挥发24h,形成固态薄膜;最后,将剥离的薄膜在甲醇中浸泡24h,取出、室温下晾干后,在120℃下真空干燥24h,得到base型聚酰亚胺纯膜m0。

[0028]

将对比例1制得的m0号对比膜用于co2/ch4和co2/n2分离,在35℃、原料气压力为0.1mpa的测试条件下,膜的co2渗透系数为156barrer,co2/ch4和co2/n2的选择性分别为31.2和20.5,如图1所示。

[0029]

综上,根据上述实施例1-3与对比例1可以看出,uio-66-nh2纳米颗粒负载的base型聚酰亚胺杂化膜较base型聚酰亚胺纯膜表现出增强的co2分离性能,特别是uio-66-nh2纳米颗粒质量分数为30%的base型聚酰亚胺杂化膜的co2渗透系数提高了166%。

[0030]

尽管上面结合附图对本发明进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨的情况下,还可以做出很多变形,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1