一种用于醇脱水的高亲水性复合膜制备方法

氨基苯并咪唑溶解于无水甲醇的浓度为0.1~0.25mol/l。

10.按上述方案,步骤1中zif-8-nh2的锌元素的质量百分比为1~12wt%。

11.按上述方案,所述的锌盐为六水硝酸锌。

12.按上述方案,步骤2中聚乙烯醇溶液浓度为7~10wt%。

13.按上述方案,聚乙烯醇的溶解温度是95℃;醇解度是98~99%mol/mol。

14.按上述方案,步骤2中zif-8-nh2与聚乙烯醇的质量比为1:(2.5~10)。

15.本发明通过设计合成zif-8-nh2纳米粒子,以调节zif-8-nh2孔径,控制zif-8-nh2粒径和提高zif-8-nh2的亲水性。

16.采用溶液共混法,利用zif-8-nh2与聚乙烯醇中的羟基反应生成氢键,得到zif-8-nh2/pva复合膜。该复合膜增强zif-8与基底聚乙烯醇之间的相容性,这在一定程度上改善了zif-8-nh2/pva复合膜的渗透汽化分离性能,获得了可观的通量和优异的分离因子。

17.本发明与现有技术相比,具有以下的有益效果:

18.本发明利用mofs材料具有高度可设计、可调的孔结构和化学功能性,以及与其它材料的良好兼容性等特性的优势将其氨基化,与聚乙烯醇制成的混合基质膜用于乙醇脱水,改善膜的通量和选择性。本发明的制膜工艺简单,使混合基质膜的分离性能大大提高,具有极大的发展潜力。

附图说明

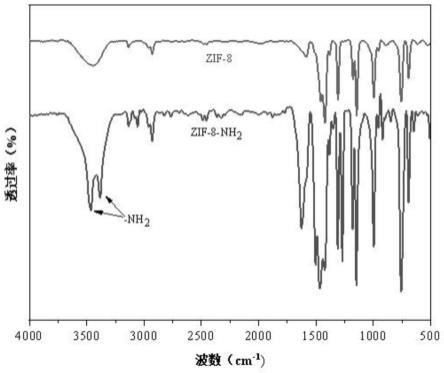

19.图1为实施例1所制得zif-8-nh2及zif-8的ftir图.

20.图2为实施例1所制得zif-8-nh2、zif-8及模拟zif-8的xrd图。

21.图3为实施例1以及对比实施例1、2所制得膜的渗透汽化性能图。

22.图4为实施例2所制得膜的渗透汽化性能图。

23.图5为不同负载量zif-8-nh2/pva复合膜的水接触角。

具体实施方式

24.以下实施例进一步阐释本发明的技术方案,但不作为对本发明保护范围的限制。

25.具体实施方式中提供了一种用于醇脱水的高亲水性复合膜制备方法:

26.(1)将2-甲基咪唑和2-氨基苯并咪唑溶解在无水甲醇中,加热搅拌得到配体混合溶液;将锌盐溶解在无水甲醇中得到锌盐溶液;室温下将混合溶液与锌盐溶液混合反应并搅拌,经离心、洗涤、烘干得到zif-8-nh2;

27.(2)将所得zif-8-nh2分散在去离子水中得到悬浮溶液,与聚乙烯醇溶液混合搅拌充分反应,经超声、静置脱气、刮膜、干燥得到高亲水性zif-8-nh2/pva复合膜。

28.具体地,步骤1中2-甲基咪唑溶解于无水甲醇的浓度为0.15~0.45mol/l,2-氨基苯并咪唑溶解于无水甲醇的浓度为0.1~0.25mol/l。

29.具体地,步骤1中zif-8-nh2的锌元素的质量百分比为1~12wt%。

30.具体地,所述的锌盐为六水硝酸锌。

31.具体地,步骤2中聚乙烯醇溶液浓度为7~10wt%。

32.具体地,聚乙烯醇的溶解温度是95℃;醇解度是98~99%mol/mol。

33.具体地,步骤2中zif-8-nh2与聚乙烯醇的质量比为1:(2.5~10)。

34.实施例1

35.(1)先将2-甲基咪唑8mmol、2-氨基苯并咪唑10mmol和溶解在无水甲醇50ml中;将六水硝酸锌5mmol溶解在无水甲醇50ml中;将两种混合溶液搅拌反应1h,经离心、洗涤、烘干得到zif-8-nh2,其ftir图、xrd图详见图1、图2。

36.(2)将6g聚乙烯醇分散在去离子水中,加热搅拌至完全溶解,得到质量分数为10wt%的基底溶液。

37.(3)将步骤1中的zif-8-nh2分散在去离子水中,得到悬浮溶液。将分散后的悬浮溶液与步骤2中的聚乙烯醇溶液混合,经搅拌充分反应。经静置脱气、刮膜、干燥得到zif-8-nh2/pva复合膜(pzn)。其渗透汽化性能图详见图3。

38.对比例1:

39.将10g聚乙烯醇分散在去离子水中,加热搅拌至完全溶解,得到100ml的基底溶液。将0.5gaptes和1ml的盐酸溶液(1mol/l)加入到基底溶液中,充分搅拌。经静置脱气、刮膜、干燥得到交联的聚乙烯醇膜(pa)。其渗透汽化性能图详见图3。

40.对比例2:

41.将zif-8纳米晶体材料超声分散在去离子水中,得到悬浮液;将分散后的悬浮液与10wt%的聚乙烯醇溶液混合,经搅拌充分反应。经静置脱气、刮膜、干燥得到zif-8/聚乙烯醇混合基质膜(pz)。其渗透汽化性能图详见图3。

42.将实施例1、对比实施例1和对比实施例2制得的三种膜在实验室自制装置中进行渗透汽化测试,膜下游侧为真空环境,小于1mbar。实验温度分别为20℃、30℃、40℃,料液组成为乙醇/水(85/15wt%)。测试结果如下表1所示:

43.表1

[0044][0045]

由实施例1的结果可以看出,操作条件对混合基质膜渗透汽化性能的影响。随着操作温度的上升,所有混合基质膜的渗透通量都随之上升。但由于水分子的渗透率随着温度的上升大幅下降和乙醇分子渗透率的略微上升,导致分离因子随温度的上升而降低。

[0046]

实施例2:

[0047]

(1)先将2-氨基苯并咪唑1.66g、2-甲基咪唑3.01g、甲酸钠1.41g溶解在去离子水200ml中,加热到70℃至2-氨基苯并咪唑完全溶解;将六水硝酸锌6.08g溶解在200ml无水甲醇中,待有机配体混合溶液冷却至室温,将锌盐溶液加入混合溶液中,充分反应1h。经离心、洗涤、烘干得到zif-8-nh2。

[0048]

(2)将不同质量的zif-8-nh2分散在去离子水中,超声分散1h。将分散后的zif-8-nh2悬浮液与预先制备的一定质量分数的pva溶液混合,混合溶液剧烈搅拌12h,然后超声分散1h。之后将铸膜液静置脱气12h,超声脱泡2h,使用刮刀在pet板上刮膜,干燥得到四种不同zif-8-nh2含量(分别为2.5wt%、5wt%、7.5wt%、10wt%)的混合基质膜。其渗透汽化性能图、水接触角图详见图4、图5。

[0049]

制得四种不同含量的zif-8-nh2/pva(简称pzn)膜,在实验室自制装置中进行渗透

汽化测试,膜下游侧为真空环境,小于1mbar。实验温度为30℃,料液组成为乙醇/水(85/15wt%)。测试结果如表2所示:

[0050]

表2

[0051][0052]

由实施例2的结果可以看出,随着zif-8-nh2质量分数从2.5%增加至10%,渗透通量随zif-8-nh2含量的增加而稳定上升,分离因子随之上升,当含量超过7.5%,由于颗粒的团聚、缺陷的出现导致分离因子快速下降。当zif-8-nh2含量为7.5%时,在40℃下分离85%的乙醇水溶液的过程中,分离因子达到较大值231,分离性能大大提高,通量也达到了相当可观的数值251g/m2·

h。

[0053]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1