一种固体催化剂表面羟基屏蔽和表面改性的方法

1.本发明属于催化材料技术领域,具体涉及一种固体催化剂表面羟基屏蔽和表面改性的方法。

背景技术:

2.固体催化剂如固体酸、固体碱、金属催化剂、金属氧化物催化剂等,广泛应用于涉及加氢、氧化、脱氢、脱水等反应过程中。固体催化剂的反应性能,如反应活性和产物选择性,往往取决于其表面活性位的组成和结构。不同于均相催化剂体系,固体催化剂表面组成复杂,存在多种类型的活性位点。由于固体催化剂通常是在含水或者含氧的有机溶剂中,通过沉淀法、浸渍法或溶胶-凝胶法等制备而得,这往往导致其表面存在羟基。例如,固体酸中的分子筛催化剂,其表面存在硅羟基(si-oh)和铝羟基(al-oh);工业甲醇合成cu/zno/al2o3催化剂表面存在多种羟基:铜表面的羟基(cu-oh)、zno表面的羟基(zn-oh)、al2o3表面的羟基(al-oh)和掺杂石墨碳表面的羟基(c-oh)。

3.此外,真实固体催化剂的表面是凸凹不平的,存在台阶、边、棱、角等配位不饱和的位点,这些位点为了达到稳定的饱和配位状态,具有较强的吸附活化小分子的能力。在固体催化剂的预处理和反应过程中往往会存在水分子,水分子体积小、扩散快,其分子中的氧原子易于强吸附于固体催化剂表面配位不饱和的位点,从而形成新的表面羟基。如au/α-moc催化剂在催化水煤气反应(co+h2o

→

co2+h2)时,水分子会吸附在α-moc载体上,经活化形成表面羟基(s.yao,et al.,science,2017,357,389-393)。

4.众多研究结果显示,固体催化剂的表面羟基位点通过吸附反应中间物种或直接参与反应,改变了反应路径(s.l.lin,et al.,nature,2017,544,80-83);另外,固体催化剂的表面羟基位点使得催化剂的表面具有亲水性,能够吸附活化周围环境或者反应过程中产生的水分子;这些都促进了副反应的发生,导致副产物的选择性较高。因此,对于固体催化剂而言,要有效降低副产物的选择性,提高目标产物的选择性,往往需要对其表面进行改性,在增大表面疏水性的同时,对能够催化副反应的表面羟基位点进行屏蔽。目前增大固体催化剂表面疏水性、屏蔽其表面羟基,最常用的方法是对固体催化剂表面羟基进行硅烷化处理。采用小分子硅烷化试剂可以充分屏蔽催化剂表面的羟基,但不能得到疏水性强的表面;采用大分子硅烷化试剂,虽然能得到强疏水性的表面,但其尺寸所带来的空间位阻效应,不能充分屏蔽催化剂表面的羟基。为此专利cn 112007655a公开了一种用于抑制费托合成过程中c1副产物生成的催化剂及其制备方法,将铁锰氧化物上包覆一层无定形的氧化硅壳,然后通过硅烷化处理将氧化硅的亲水性表面转变成疏水性的表面,进而得到疏水性氧化硅包覆的氧化铁锰催化剂。该催化剂能抑制副产物co2和甲烷(ch4)的生成。该催化剂制备包含多个步骤,工艺复杂,c1副产物(co2+ch4)的选择性难以调控到20%以下。专利cn 111389461a和cn 111632597a分别公开了一种经含氮硅烷偶联剂硅烷化改性的铜硅催化剂和一种经叔胺基硅烷偶联剂硅烷化改性的铜硅催化剂,其中,催化剂其包括铜物种、二氧化硅和经硅烷偶联剂硅烷化改性的二氧化硅;铜硅催化剂中硅羟基被硅烷偶联剂覆盖后,催

化剂的碱性有所减弱,抑制了副产物的生成。该催化剂在硅烷化处理中,采用单步进行,并不能将催化剂表面的羟基充分屏蔽,对催化剂表面疏水性提升有限。综上所述,目前对于固体催化剂进行硅烷化处理的方法存在表面羟基屏蔽不充分或表面疏水性不强的问题,这常导致表面羟基及其吸附的水分子参与和影响反应路径,使得副产物的选择性难以得到有效的抑制。

技术实现要素:

5.针对目前对于固体催化剂硅烷化改性的方法存在表面羟基屏蔽不充分或表面疏水性不强等问题,本发明提供了一种固体催化剂表面羟基屏蔽和表面改性的方法。

6.为了达到上述目的,本发明采用了下列技术方案:

7.一种固体催化剂表面羟基屏蔽和表面改性的方法,将固体催化剂进行多步骤的组合硅烷化改性处理,以实现固体催化剂的表面疏水性增强及表面羟基充分屏蔽,具体包括如下步骤:将固体催化剂分散到有机溶剂中,加入硅烷化试剂1进行硅烷化改性处理,经溶剂洗涤、过滤、干燥后,得到第一次硅烷化改性的固体催化剂;将第一次硅烷化改性的固体催化剂重新分散到有机溶剂中,加入硅烷化试剂2进行硅烷化改性处理,经溶剂洗涤、过滤、干燥、焙烧后,得到改性固体催化剂。

8.固体催化剂表面一般存在多种类型的羟基。这些羟基位点通过吸附反应中间物种或直接参与反应,改变了反应路径;它们的存在还使得催化剂的表面具有亲水性,能够吸附活化周围环境或者反应过程中产生的水分子;这些都促进了副反应的发生。要有效抑制副反应的发生,往往需要对固体催化剂表面的羟基进行充分的屏蔽,使得催化剂表面具有强疏水性。而不同类型的表面羟基,其与硅烷化试剂分子发生反应的难易程度不同。传统的单步硅烷化处理难以充分屏蔽这些表面羟基。针对固体催化剂上这些活性不同的表面羟基,选用对应的硅烷化试剂,采用多步骤的组合硅烷化改性处理,先用尺寸大的硅烷化试剂分子进行硅烷化处理,使固体催化剂表面具有强疏水性;再用尺寸小的硅烷化试剂分子进行硅烷化处理,充分屏蔽固体催化剂的表面羟基,有效抑制副反应的发生。

9.进一步,所述的固体催化剂指表面富含羟基的固体催化剂,包括分子筛催化剂、金属氧化物催化剂和负载型金属催化剂;所述的金属氧化物催化剂包括氧化硅、氧化铝、氧化钛、氧化铈、氧化锌、氧化锆和氧化锡,负载型金属催化剂包括铜、铁、钴、镍和贵金属。分子筛、金属氧化物以及金属催化剂广泛用于涉及加氢、脱水、氧化等化工反应过程,其表面富含羟基,将其表面羟基充分屏蔽,并使得其表面具有强疏水性,有利于抑制过程中副反应的发生,降低副产物的选择性和收率,提高催化效率和整个反应过程的效率。

10.进一步,所述的有机溶剂指可以溶解硅烷化试剂的有机溶剂,包括但不限于甲苯、二甲苯(邻、间、对)及环己烷中的任意一种或者几种组合,所述的有机溶剂与固体催化剂的液固比为20-500ml/g。通常这些有机溶剂,极性小,表面张力小,有利于分散固体催化剂,促进硅烷化反应的进行。

11.进一步,所述的硅烷化改性试剂1指苯基三(二甲基硅氧烷基)硅烷、十八烷基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、3-(三甲氧基甲硅烷基)-1-丙硫醇甲苯、辛基三甲氧基硅烷及γ-氨丙基三乙氧基硅烷的任意一种或者几种组合,硅烷化试剂1与固体催化剂的质量比为0.05-35g/g。

12.进一步,所述的硅烷化改性试剂2指甲基三甲氧基硅烷、六甲基二硅氧烷、六甲基二硅氮烷、四乙氧基硅烷、四甲氧基硅烷和苯基二甲基乙氧基硅中的任意一种或者几种组合,硅烷化试剂2与固体催化剂的质量比为0.05-25g/g。

13.硅烷化试剂分子通过与固体催化剂表面羟基的缩合反应,形成稳定的共价键,达到屏蔽表面羟基的作用。硅烷化改性试剂1一般分子尺寸较大,固体催化剂与其进行硅烷化处理之后,可以获得疏水性强的表面。硅烷化改性试剂2一般分子尺寸较小,容易扩散和接触到固体催化剂的表面羟基,从而有利于固体催化剂表面羟基的充分屏蔽。硅烷化试剂与固体催化剂的质量比过低,不利于硅烷化反应的进行,质量比过高,经济性差,成本高。

14.进一步,所述的硅烷化改性温度为60-150℃,改性时间为0.5-30.0h。改性温度低,不利于硅烷化试剂分子充分接触到固体催化剂所有的表面羟基;还导致硅烷化反应速率慢,反应时间长。改性温度高,有机溶剂因挥发而损失加速,高温也不利于硅烷化试剂分子和固体催化剂表面的稳定性。改性时间短,硅烷化反应不彻底,改性时间长,增加工艺过程的能耗和成本。

15.进一步,所述的硅烷化改性处理的气氛为空气或者氮气氛围。在空气或氮气氛围中,有利于硅烷化反应。

16.进一步,所述的溶剂指能够洗去固体催化剂表面未反应的硅烷化试剂的溶剂,包括但不限于甲苯、二甲苯(邻、间、对)及无水乙醇中的任意一种或者几种组合。洗涤用的溶剂一般的要求是:(1)对未反应的硅烷化试剂溶解度好,能够高效洗涤固体催化剂表面未反应的硅烷化试剂;(2)对固体催化剂是惰性的,不能溶解固体催化剂或者屏蔽固体催化剂的活性位;(3)沸点低,容易挥发除去。

17.进一步,所述的焙烧条件为:温度180-380℃、空气或氮气氛围下、焙烧时间为3-8h。该气氛、温度和时间范围下的条件温和,有利于嫁接到固体催化剂表面的硅烷化分子稳定存在,起到充分屏蔽表面羟基的作用。当反应时间过短、温度过低时,固体催化剂残留的有机溶剂难以除去;反应时间长、温度过高时,嫁接到固体催化剂表面的硅烷化分子容易发生分解反应,从而导致表面羟基重新暴露出来。

18.与现有技术相比,本发明具有以下优点:

19.(1)采用多步骤的组合硅烷化处理,在充分屏蔽固体催化剂表面羟基的同时,通过改变硅烷化试剂分子的尺寸,对固体催化剂表面的疏水性进行调变。

20.(2)硅烷化处理操作简单易控、条件温和,在不破坏催化剂的体相结构,只屏蔽其表面羟基和调变表面疏水性,有效抑制副反应的发生。

21.(3)适用的固体催化剂范围大,具有良好的工业应用前景。

附图说明

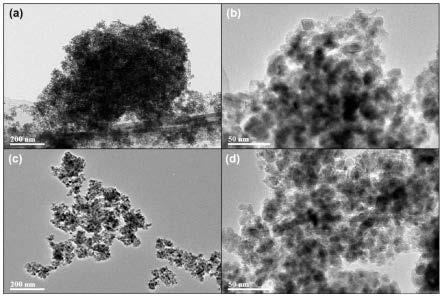

22.图1为工业甲醇合成cu/zno/al2o3催化剂未经和经过硅烷化处理后的透射电镜表征(其中,图1a-1b为实施例1-4中未经硅烷化处理的cu/zno/al2o3催化剂,图1c-1d为实施例1中经两步骤组合硅烷化处理的cu/zno/al2o3催化剂)。

23.图2为工业cu/zno/al2o3催化剂未经和经过硅烷化处理后的表面羟基含量变化(其中,图2a为为实施例1-4中未经硅烷化处理的cu/zno/al2o3的表面羟基分布,图2g为单纯sio2对比样,图2b-2f分别为发明实施例1-3中经硅烷化处理后催化剂表面的羟基分布)。

24.图3为本发明实施例5中费托合成fe/mnox催化剂未经和经过硅烷化处理后的x-射线衍射图(其中,图3a为fe/mnox催化剂,图3b-3c为分别经单步骤硅烷化和两步骤组合硅烷化后的fe/mnox催化剂)。

25.图4为费托合成fe/mnox/zno催化剂未经和经过硅烷化处理后的x-射线衍射图(其中,图4a为实施例6中fe/mnox/zno催化剂,图4b-4d分别为实施例6中经硅烷化处理的fe/mnox/zno催化剂)。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅时本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.将工业甲醇合成cu/zno/al2o3催化剂(cu:zn:al的原子比为7:3:1,标记为cza)分成三等份,第一份进行两步骤组合硅烷化处理;第二和第三份分别进行相同条件下的单步硅烷化处理。具体实施步骤如下:

29.两步骤组合硅烷化处理:将3gcza与100ml甲苯溶液在250ml双颈圆底烧瓶中混合均匀,加入12g十八烷基甲基二甲氧基硅烷。在110℃、氮气氛围及机械搅拌下硅烷化处理6h。产物经无水乙醇洗涤、100℃干燥8h。然后,再将第一次硅烷化改性之后的催化剂(3g)与80ml对二甲苯溶液在250ml双颈圆底烧瓶中混合均匀,加入15g六甲基二硅氧烷。在100℃、空气氛围及机械搅拌下硅烷化处理10h。产物经无水乙醇洗涤、100℃干燥6h,得到两次硅烷化改性后的cza催化剂,在280℃及空气氛围下焙烧6h,得到最终的催化剂,标记为s1-s2-cza-1。

30.单步硅烷化处理1:将3gcza与100ml甲苯溶液在250ml双颈圆底烧瓶中混合均匀,加入12g十八烷基甲基二甲氧基硅烷。在110℃、氮气氛围及机械搅拌下硅烷化处理6h。产物经无水乙醇洗涤、100℃干燥8h,得到硅烷化改性的cza催化剂,在280℃及空气氛围下焙烧6h,得到最终的催化剂,标记为s1-cza。

31.单步硅烷化处理2:将3gcza与80ml对二甲苯溶液在250ml双颈圆底烧瓶中混合均匀,加入15g六甲基二硅氧烷。在100℃、空气氛围及机械搅拌下硅烷化处理10h。产物经无水乙醇洗涤、100℃干燥6h,得到硅烷化改性后的cza催化剂,在280℃及空气氛围下焙烧6h,得到最终的催化剂,标记为s2-cza。

32.s1-s2-cza-1催化剂的形貌和组成颗粒尺寸(图1c-1d)与未经硅烷化的cza催化剂基本一致(图1a-1b),说明两步骤组合硅烷化处理没有明显改变催化剂的体相结构和形貌。采用x-光电子能谱量化计算催化剂表面的羟基分布。未经硅烷化的cza催化剂表面存在大量的cu-oh、zn-oh、al-oh和c-oh(图2a)。s1-cza催化剂表面上约56.8%的羟基被屏蔽(图2b);s2-cza催化剂表面上约62.8%的羟基被屏蔽(图2c);s1-s2-cza-1催化剂表面上约92.2%的羟基被屏蔽被屏蔽,同时催化剂表面形成了疏水性的硅烷化试剂层(图2f)。未经硅烷化的cza催化剂上水滴接触角为53.2

°

,经一次硅烷化的s1-cza和s2-cza催化剂上水滴接触角分别为78.5

°

和82.3

°

,经两步骤组合硅烷化的s1-s2-cza-1催化剂上水滴接触角达

到153.2

°

,说明两步骤组合硅烷化处理能有效提高催化剂表面的疏水性。

33.采用固定床反应器分别考察了相同反应条件下未经硅烷化处理的cza、s1-cza、s2-cza和s1-s2-cza-1在co2加氢制甲醇反应中的催化性能。在温度为220℃、反应气h2/co2=5:1(体积比)、压力3.5mpa以及空速2.0nl/gcat/h的条件下,经反应24h后,各催化剂均达到稳态。未经硅烷化处理的cza上副产物一氧化碳(co)的选择性为85.6mol%,经单步骤硅烷化处理的s1-cza和s2-cza上co的选择性分别降低至55mol%和43mol%,而经两步骤硅烷化处理的s1-s2-cza-1催化剂上co的选择性得到有效的抑制,降至5mol%以下。

34.实施例2

35.对实施例1的cza进行两步骤组合硅烷化处理,在不改变其他硅烷化条件,只降低硅烷化处理条件中的有机硅烷化试剂与催化剂的质量比,得到硅烷化改性催化剂,标记为s1-s2-cza-2催化剂。具体实施步骤如下:

36.将3gcza与100ml甲苯溶液在250ml双颈圆底烧瓶中混合均匀,加入0.15g十八烷基甲基二甲氧基硅烷。在110℃、氮气氛围及机械搅拌下硅烷化处理6h。产物经无水乙醇洗涤、100℃干燥8h。然后,再将第一次硅烷化改性之后的催化剂(3g)与80ml对二甲苯溶液在250ml双颈圆底烧瓶中混合均匀,加入0.15g六甲基二硅氧烷。在100℃、空气氛围及机械搅拌下硅烷化处理10h。产物经无水乙醇洗涤、100℃干燥6h,然后在380℃及氮气氛围下焙烧6h。

37.采用x-光电子能谱量化计算催化剂表面的羟基分布。与s1-s2-cza-1相比,s1-s2-cza-2催化剂表面上约73.4%的羟基被屏蔽被屏蔽(图2d),其表面上水滴接触角达到102.5

°

。

38.实施例3

39.对实施例1的cza进行两步骤组合硅烷化处理,具体步骤为:将3gcza与1500ml二甲苯溶液在2500ml双颈圆底烧瓶中混合均匀,加入4.5gγ-缩水甘油醚氧丙基三甲氧基硅烷。在90℃、氮气氛围及机械搅拌下硅烷化处理4h。产物经无水乙醇洗涤、90℃干燥6h。然后,再将第一次硅烷化改性之后的催化剂(3g)与60ml环己烷溶液在250ml双颈圆底烧瓶中混合均匀,加入3.0g六甲基二硅氮烷。在100℃、空气氛围及机械搅拌下硅烷化处理4h。产物经无水乙醇洗涤、100℃干燥6h,然后在330℃及氮气氛围下焙烧5h,所得的催化剂标记为s1-s2-cza-3。

40.采用x-光电子能谱量化计算催化剂表面的羟基分布。s1-s2-cza-3催化剂表面上约83.5%的羟基被屏蔽被屏蔽(图2e),其表面上水滴接触角达到123.7

°

。

41.实施例4

42.对实施例1的cza进行两步骤组合硅烷化处理,具体步骤为:将3gcza与300ml甲苯溶液在500ml双颈圆底烧瓶中混合均匀,加入10.0gγ-氨丙基三乙氧基硅烷。在100℃、氮气氛围及机械搅拌下硅烷化处理8h。产物经甲苯洗涤、80℃干燥12h。然后,再将第一次硅烷化改性之后的催化剂(3g)与600ml对二甲苯溶液在1000ml双颈圆底烧瓶中混合均匀,加入20.0g四甲氧基硅烷。在110℃、空气氛围及机械搅拌下硅烷化处理8h。产物经二甲苯洗涤、100℃干燥6h,然后在260℃及氮气氛围下焙烧4h,所得的催化剂标记为s1-s2-cza-4。

43.采用x-光电子能谱量化计算催化剂表面的羟基分布。s1-s2-cza-4催化剂表面上约90.5%的羟基被屏蔽,其表面上水滴接触角达到146.7

°

。

44.实施例5

45.将费托合成fe/mnox催化剂(fe:mn的原子比为100:15,标记为fm)分成两等份,第一份进行两步骤组合硅烷化处理;第二份进行相同条件下的单步硅烷化处理。具体实施步骤如下:

46.两步骤组合硅烷化处理:将3g fm催化剂与210ml环己烷溶液在500ml双颈圆底烧瓶中混合均匀,加入5.0g苯基三(二甲基硅氧烷基)硅烷。在120℃、空气氛围及机械搅拌下硅烷化处理6h。产物经无水乙醇洗涤、110℃干燥6h。再将其(3g)与100ml环己烷溶液在250ml双颈圆底烧瓶中混合均匀,加入3.0g四乙氧基硅烷。在110℃、空气氛围及机械搅拌下硅烷化处理6h。产物经无水乙醇洗涤、100℃干燥6h,然后在300℃及氮气氛围下焙烧4h,所得的催化剂标记为s1-s2-fm。

47.单步硅烷化处理:将3g fm催化剂与210ml环己烷溶液在500ml双颈圆底烧瓶中混合均匀,加入5.0g苯基三(二甲基硅氧烷基)硅烷。在120℃、空气氛围及机械搅拌下硅烷化处理6h。产物经无水乙醇洗涤、110℃干燥6h。然后在300℃及氮气氛围下焙烧4h,所得的催化剂标记为s1-fm。

48.s1-fm和s1-s2-fm催化剂的体相结构和组成(图3b-3c)与未经硅烷化的fm催化剂基本一致(图3a),说明单步骤或两步骤组合硅烷化处理都没有明显改变催化剂的体相结构和组成。采用x-光电子能谱量化计算催化剂表面的羟基分布。未硅烷化的fm催化剂表面含有fe-oh和mn-oh,表面水滴接触角为49.5

°

;经一次硅烷化后的s1-fm催化剂,约59.3%的表面羟基被屏蔽,表面水滴接触角为83.5

°

;经两步骤组合硅烷化的s1-s2-fm催化剂,约93.5%的表面羟基被屏蔽,表面水滴接触角为159.3

°

。

49.采用固定床反应器分别考察了相同反应条件下未经硅烷化处理的fm、s1-fm和s1-s2-fm在费托合成反应中的催化性能。在温度为280℃、反应气h2/co=2:1(体积比)、压力1.8mpa以及空速2.0nl/gcat/h的条件下,经反应48h后,各催化剂均达到稳态。未经硅烷化处理的fm上副产物二氧化碳(co2)的选择性为40.6mol%,经单步骤硅烷化处理的s1-fm上co2的选择性降低至25.0mol%,而经两步骤硅烷化处理的s1-s2-fm催化剂上co2的选择性得到有效的抑制,降至9.0mol%以下。

50.实施例6

51.将费托合成fe/mnox/zno催化剂(fe:mn:zn的原子比为100:15:10,标记为fmz)分成三等份,第一份进行两步骤组合硅烷化处理;第二份和第三份分别进行相同条件下的单步硅烷化处理。具体实施步骤如下:

52.两步骤组合硅烷化处理:将3gfmz催化剂与240ml环己烷溶液在500ml双颈圆底烧瓶中混合均匀,加入9.0g辛基三甲氧基硅烷。在90℃、空气氛围及机械搅拌下硅烷化处理3h。产物经无水乙醇洗涤、100℃干燥6h。再将其(3g)与180ml环己烷溶液在500ml双颈圆底烧瓶中混合均匀,加入6.0g六甲基二硅氮烷。在100℃、空气氛围及机械搅拌下硅烷化处理5h。产物经无水乙醇洗涤、100℃干燥6h,然后在180℃及氮气氛围下焙烧8h,所得的催化剂标记为s1-s2-fmz。

53.单步硅烷化处理1:将3gfmz催化剂与240ml环己烷溶液在500ml双颈圆底烧瓶中混合均匀,加入9.0g辛基三甲氧基硅烷。在90℃、空气氛围及机械搅拌下硅烷化处理3h。产物经无水乙醇洗涤、100℃干燥6h,然后在180℃及氮气氛围下焙烧8h,所得的催化剂标记为

s1-fmz。

54.单步硅烷化处理2:将3gfmz催化剂与180ml环己烷溶液在500ml双颈圆底烧瓶中混合均匀,加入6.0g六甲基二硅氮烷。在100℃、空气氛围及机械搅拌下硅烷化处理5h。产物经无水乙醇洗涤、100℃干燥6h,然后在180℃及氮气氛围下焙烧8h,所得的催化剂标记为s2-fmz。

55.s1-fmz、s2-fmz和s1-s2-fmz催化剂的体相结构和组成(图4b-4d)与未经硅烷化的fmz催化剂基本一致(图4a),说明无论是单步骤硅烷化处理还是两步骤组合硅烷化处理,都没有明显改变催化剂的体相结构和组成。采用x-光电子能谱量化计算催化剂表面的羟基分布。未硅烷化的fmz催化剂表面含有fe-oh、mn-oh和zn-oh,表面水滴接触角为53.5

°

;s1-fmz催化剂表面约49.6%的羟基被屏蔽,表面水滴接触角为78.8

°

;s2-fmz催化剂表面约70.9%的羟基被屏蔽,表面水滴接触角为98.8

°

;经两步骤组合硅烷化的s1-s2-fmz催化剂,表面约92.4%的羟基被屏蔽被屏蔽,表面水滴接触角为151.1

°

。

56.实施例7

57.将甲醇制烯烃zsm-5催化剂(si:al的原子比为28:1,标记为z5)分成三等份,第一份进行两步骤组合硅烷化处理;第二份和第三份分别进行相同条件下的单步硅烷化处理。具体实施步骤如下:

58.两步骤组合硅烷化处理:将3gz5催化剂与150ml二甲苯溶液在500ml双颈圆底烧瓶中混合均匀,加入10.0g 3-(三甲氧基甲硅烷基)-1-丙硫醇甲苯。在130℃、氮气氛围及机械搅拌下硅烷化处理1.0h。产物经二甲苯洗涤、100℃干燥6h。再将其(3g)与90ml甲苯溶液在250ml双颈圆底烧瓶中混合均匀,加入10.0g甲基三甲氧基硅烷。在100℃、氮气氛围及机械搅拌下硅烷化处理10h。产物经无水乙醇洗涤、100℃干燥6h,然后在200℃及空气氛围下焙烧6h,所得的催化剂标记为s1-s2-z5。

59.单步硅烷化处理1:将3gz5催化剂与150ml二甲苯溶液在500ml双颈圆底烧瓶中混合均匀,加入10.0g 3-(三甲氧基甲硅烷基)-1-丙硫醇甲苯。在130℃、氮气氛围及机械搅拌下硅烷化处理1.0h。产物经二甲苯洗涤、100℃干燥6h,然后在200℃及空气氛围下焙烧6h,所得的催化剂标记为s1-z5。

60.单步硅烷化处理2:将3gz5催化剂与90ml甲苯溶液在250ml双颈圆底烧瓶中混合均匀,加入10.0g甲基三甲氧基硅烷。在100℃、氮气氛围及机械搅拌下硅烷化处理10h。产物经无水乙醇洗涤、100℃干燥6h,然后在200℃及空气氛围下焙烧6h,所得的催化剂标记为s2-z5。

61.采用真空红外表征催化剂表面的羟基分布。未硅烷化的z5催化剂表面水滴接触角为63.5

°

;s1-z5催化剂表面约50.0%的表面羟基被屏蔽,表面水滴接触角为82.6

°

;s2-z5催化剂表面约75.9%的表面羟基被屏蔽,表面水滴接触角为102.0

°

;经两步骤组合硅烷化的s1-s2-z5催化剂,表面约95.9%的表面羟基被屏蔽,表面水滴接触角为159.3

°

。

62.实施例8

63.将负载型cu/sio2催化剂(cu负载量8.0wt%,标记为cu/sio2)进行两步骤组合硅烷化处理处理。具体实施步骤如下:将3gcu/sio2催化剂与300ml二甲苯溶液在1000ml双颈圆底烧瓶中混合均匀,加入105.0g十八烷基甲基二甲氧基硅烷。在60℃、氮气氛围及机械搅拌下硅烷化处理30.0h。产物经二甲苯洗涤、100℃干燥6h。再将其(3g)与300ml对二甲苯溶液

在1000ml双颈圆底烧瓶中混合均匀,加入75.0g苯基二甲基乙氧基硅。在150℃、氮气氛围及机械搅拌下硅烷化处理0.5h。产物经无水乙醇洗涤、100℃干燥6h,然后在260℃及氮气氛围下焙烧4h,所得的催化剂标记为s1-s2-cu/sio2。

64.采用真空红外表征催化剂表面的羟基分布。未硅烷化的cu/sio2催化剂表面水滴接触角为59.1

°

;经两步骤组合硅烷化的s1-s2-cu/sio2催化剂,表面约94.5%的表面羟基被屏蔽,表面水滴接触角为161.7

°

。

65.实施例9

66.将烷烃裂解pt/zsm-5催化剂(标记为p/z5,其中pt质量百分比为0.75wt%)进行两步骤组合硅烷化处理,具体步骤为:将3gp/z5与210ml甲苯溶液在500ml双颈圆底烧瓶中混合均匀,加入9.0gγ-氨丙基三乙氧基硅烷。在130℃、氮气氛围及机械搅拌下硅烷化处理5h。产物经甲苯洗涤、100℃干燥12h。然后,再将第一次硅烷化改性之后的催化剂(3g)与210ml对二甲苯溶液在500ml双颈圆底烧瓶中混合均匀,加入6.0g四甲氧基硅烷。在110℃、氮气氛围及机械搅拌下硅烷化处理8h。产物经无水乙醇洗涤、100℃干燥6h,然后在350℃及氮气氛围下焙烧3h,所得的催化剂标记为s1-s2-p/z5。

67.采用真空红外表征催化剂表面的羟基分布。p/z5催化剂表面上水滴接触角为66.9

°

,s1-s2-p/z5催化剂表面上约93.5%的羟基被屏蔽,其表面上水滴接触角达到159.7

°

。

68.以上所有实施例中硅烷化处理的条件和硅烷化处理前后表面羟基被屏蔽情况和表面水滴接触角见表1。本发明说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

69.表1各实施例的催化剂及其硅烷化处理条件

70.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1