制备2-甲基间苯二酚的系统和制备2-甲基间苯二酚的方法与流程

1.本技术属于化工技术领域,具体涉及一种制备2-甲基间苯二酚的系统和制备2-甲基间苯二酚的方法。

背景技术:

2.2-甲基间苯二酚,别名2-甲基雷锁辛,为白色或类白色结晶性粉末,易溶解于水和有机溶剂,在水中具有弱酸性,可发生化学反应生成醚、酯、酮等物质。由于2-甲基间苯二酚具有许多重要的物理化学性质,所以它在化工领域具有非常广泛的应用,其能够应用于合成树脂、染色、医药、农药、颜料、染料、毛发染料、农用化学品、感光材料和炸药等多个领域,是非常重要的化工中间体之一,而且由于其本身具有良好的消毒杀菌功能,近些年来也被大量的使用在洗发水、护肤品等产品中。

3.目前工业上合成2-甲基间苯二酚的工艺主要以邻甲基间氯苯胺为原料,在高压釜中通过重氮化和水解后得3-氯-2-甲基苯酚,再经高压碱溶得到2-甲基间苯二酚。由于该合成工艺通常需要在高压釜中进行批次釜式反应,反应涉及三个工艺段,因而生产周期长,生产效率低下,收率较低,且涉及的重氮化反应和高压碱溶反应均属危险反应,在高压釜中生产存在一定的爆炸风险。

技术实现要素:

4.有鉴于此,本技术提供一种制备2-甲基间苯二酚的系统和制备2-甲基间苯二酚的方法,旨在提升2-甲基间苯二酚的生产效率和总收率,同时降低生产风险。

5.本技术第一方面提供一种制备2-甲基间苯二酚的系统,包括:

6.重氮化单元,包括:

7.至少一个第一微混合器,用于混合重氮化反应的反应原料;和

8.与所述第一微混合器的出口连通的至少一个第一管式反应器,用于使所述反应原料完成重氮化反应,以获得可水解得到3-氯-2-甲基苯酚的重氮盐;

9.水解单元,与所述重氮化单元的出口连通,用于接收所述重氮盐,并使所述重氮盐完成水解反应,以获得3-氯-2-甲基苯酚;

10.碱溶单元,与所述水解单元的出口连通,用于接收所述3-氯-2-甲基苯酚,并使所述3-氯-2-甲基苯酚进行碱溶后完成脱卤水解反应,以获得苯酚盐;

11.酸化单元,与所述碱溶单元的出口连通,用于接收所述苯酚盐,并使所述苯酚盐完成酸化反应,以获得2-甲基间苯二酚。

12.根据本技术第一方面的任一实施方式,所述重氮化单元还包括:

13.淬灭单元,与所述第一管式反应器的出口连通,用于接收所述重氮化反应后的混合液,并使所述混合液与淬灭剂混合并完成淬灭反应,以获得所述重氮盐。

14.根据本技术第一方面的任一实施方式,所述淬灭单元包括:

15.至少一个第二微混合器,所述第二微混合器的进口与所述第一管式反应器的出口

连通,以接收所述重氮化反应后的混合液,和

16.至少一个第二管式反应器,所述第二管式反应器的进口与所述第二微混合器的出口连通,用于使得进入所述第二管式反应器的所述混合液与所述淬灭剂混合并完成淬灭反应。

17.根据本技术第一方面的任一实施方式,所述淬灭单元还包括:

18.至少一个过滤装置,所述过滤装置的进口与所述第二管式反应器的出口连通,用于接收所述淬灭反应后的混合液,并使所述混合液完成过滤处理,以得到所述重氮盐。

19.根据本技术第一方面的任一实施方式,所述水解单元包括:

20.至少一个第三微混合器,所述第三微混合器的进口与所述重氮化单元的出口连通,以接收所述重氮盐,和

21.至少一个第三管式反应器,所述第三管式反应器的进口与所述第三微混合器的出口连通,用于使得进入所述第三微混合器的重氮盐与所述水解反应的反应原料混合并完成水解反应。

22.根据本技术第一方面的任一实施方式,所述水解单元还包括:

23.至少一个第一萃取装置,所述第一萃取装置的进口与所述第三管式反应器的出口连通,所述第一萃取装置的第一出口与所述碱溶单元的进口连通,所述第一萃取装置的第二出口与所述第三微混合器的进口连通,用于接收所述水解反应后的混合液,并使所述混合液完成有机相萃取处理,以获得所述3-氯-2-甲基苯酚。

24.根据本技术第一方面的任一实施方式,所述碱溶单元包括:

25.至少一个第四微混合器,所述第四微混合器的进口与所述水解单元的出口连通,以接收所述3-氯-2-甲基苯酚,和

26.至少一个第四管式反应器,所述第四管式反应器的进口与所述第四微混合器的出口连通,用于使得进入所述第四微混合器的3-氯-2-甲基苯酚与碱液混合并完成碱溶。

27.根据本技术第一方面的任一实施方式,所述碱溶单元还包括:

28.脱卤水解单元,与所述第四管式反应器的出口连通,用于接收所述碱溶后的混合液,并使所述混合液完成脱卤水解反应,以获得所述苯酚盐。

29.根据本技术第一方面的任一实施方式,所述脱卤水解单元包括:

30.至少一个第二萃取装置,所述第二萃取装置的进口与所述第四管式反应器的出口连通,以接收所述碱溶后的混合液,并使所述混合液完成水相萃取,和

31.至少一个第一固定床微反应器,所述第一固定床微反应器的进口与所述第二萃取装置的出口连通,用于接收所述水相萃取后的混合液并完成所述脱卤水解反应。

32.根据本技术第一方面的任一实施方式,所述脱卤水解单元还包括:

33.至少一个微通道换热器,所述微通道换热器的进口与所述第一固定床微反应器的出口连通,用于对所述脱卤水解反应后的苯酚盐进行降温处理。

34.根据本技术第一方面的任一实施方式,所述酸化单元包括:

35.至少一个第五微混合器,所述第五微混合器的进口与所述碱溶单元的出口连通,以接收所述脱卤水解反应后的苯酚盐,和

36.至少一个第五管式反应器,所述第五管式反应器的进口与所述第五微混合器的出口连通,用于使得进入所述第五微混合器的苯酚盐与质子酸混合并完成酸化反应。

37.根据本技术第一方面的任一实施方式,所述系统还包括:

38.脱色单元,与所述酸化单元的出口连通,用于接收所述酸化反应后的混合液,并使所述混合液完成脱色,以获得包含所述2-甲基间苯二酚的无色混合液;

39.萃取单元,与所述脱色单元的出口连通,用于接收所述无色混合液,并使所述无色混合液完成有机相萃取,以得到所述2-甲基间苯二酚。

40.根据本技术第一方面的任一实施方式,所述脱色单元包括:

41.至少一个第二固定床微反应器,所述第二固定床微反应器的进口与所述酸化单元的出口连通,用于接收所述酸化反应后的混合液,并对所述混合液进行脱色处理,以获得包含所述2-甲基间苯二酚的无色混合液。

42.根据本技术第一方面的任一实施方式,所述萃取单元包括:

43.至少一个第六微混合器,所述第六微混合器的进口与所述脱色单元的出口连通,以接收所述无色混合液;

44.至少一个第六管式反应器,所述第六管式反应器的进口与所述第六微混合器的出口连通,用于使得进入所述第六微混合器的无色混合液与有机溶剂混合,和

45.至少一个第三萃取装置,所述第三萃取装置的进口与所述第六管式反应器的出口连通,用于对溶于所述有机溶剂的混合液完成有机相萃取。

46.本技术第二方面提供一种制备2-甲基间苯二酚的方法,所述方法通过本技术第一方面的任一实施方式所述的系统进行,包括:

47.重氮化步骤,包括使所述重氮化反应的反应原料在所述重氮化单元中混合并完成重氮化反应,以得到包含重氮盐的混合液;

48.水解步骤,包括使所述重氮盐与质子酸在所述水解单元中混合并完成水解反应,以得到所述3-氯-2-甲基苯酚;

49.碱溶步骤,包括使所述3-氯-2-甲基苯酚与碱液在所述碱溶单元中混合并完成脱卤水解反应,以得到所述苯酚盐;

50.酸化步骤,包括使所述苯酚盐与质子酸在所述酸化单元中混合并完成酸化反应,以得到所述2-甲基间苯二酚。

51.根据本技术第二方面的任一实施方式,所述重氮化反应的温度为10℃~40℃,时间为5s~20s;和/或

52.所述水解反应的温度为90℃~140℃,时间为10s~60s;和/或

53.所述脱卤水解反应的温度为250℃~290℃,时间为60s~120s;和/或

54.所述酸化反应的温度为80℃~120℃,时间为60s~120s。

55.根据本技术第二方面的任一实施方式,所述重氮化反应的反应原料包括邻甲基间苯氯胺、硫酸及亚硝酸钠;和/或

56.所述质子酸包括盐酸和/或硫酸;和/或

57.所述碱液包括氢氧化钾和/或氢氧化钠溶液。

58.根据本技术第二方面的任一实施方式,所述邻甲基间苯氯胺与所述硫酸的摩尔比为1:(3~6);和/或

59.所述邻甲基间苯氯胺与所述亚硝酸钠的摩尔比为1:(1.005~1.05)。

60.根据本技术第二方面的任一实施方式,在所述重氮化步骤之后还包括:

61.淬灭步骤,包括使所述包含重氮盐的混合液与淬灭剂在所述淬灭单元中混合并完成淬灭反应,以得到所述重氮盐。

62.根据本技术第二方面的任一实施方式,所述淬灭剂包括尿素;和/或

63.所述淬灭反应的温度为1℃~40℃,时间为10s~60s。

64.与现有技术相比,本技术至少具备以下有益效果:

65.本技术提供的制备2-甲基间苯二酚的系统,由于采用微混合器和管式反应器进行重氮化反应和高压碱溶等反应,由此能够有效降低制备过程中的安全隐患。另外,相对于常规的三工段工艺系统,本技术提供的系统能够在微混合器、管式反应器等中实现自动化的连续生产,由此能够减少反应过程的停留时间并减少副反应的发生,从而提高生产效率和2-甲基间苯二酚的总收率。

附图说明

66.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据附图获得其他的附图。

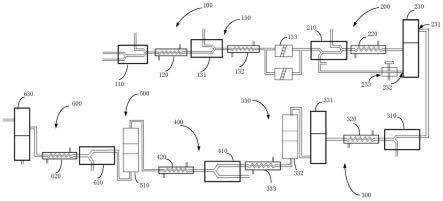

67.图1为本技术实施例提供的一种制备2-甲基间苯二酚的系统的流程示意图。

68.其中,附图标记说明如下:

69.100、重氮化单元;110、第一微混合器;120、第一管式反应器;130、淬灭单元;131、第二微混合器;132、第二管式反应器;133、过滤装置;

70.200、水解单元;210、第三微混合器;220、第三管式反应器;230、第一萃取装置;231、第一萃取装置的第一出口;232、第一萃取装置的第二出口;233、流通控制部件;

71.300、碱溶单元;310、第四微混合器;320、第四管式反应器;330、脱卤水解单元;331、第二萃取装置;332、第一固定床微反应器;333、微通道换热器;

72.400、酸化单元;410、第五微混合器;420、第五管式反应器;

73.500、脱色单元;510、第二固定床微反应器;

74.600、萃取单元;610、第六微混合器;620、第六管式反应器;630、第三萃取装置。

具体实施方式

75.为了使本发明的发明目的、技术方案和有益技术效果更加清晰,以下将详细描述本发明的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本发明的全面理解。但是,对于本领域技术人员来说很明显的是,本发明可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本发明的示例来提供对本发明的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以便避免对本发明造成不必要的模糊;并且,为了清晰,可能夸大了部分结构的尺寸。此外,下文中所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。

76.在本发明的描述中,需要说明的是,除非另有说明,“以上”、“以下”为包含本数;“多个(种)”、“几个(种)”的含义是两个(种)以上;术语“上”、“下”、“左”、“右”、“内”、“外”等

指示的方位或位置关系仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

77.下述描述中出现的方位词均为图中示出的方向,并不是对本发明的实施例的具体结构进行限定。在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本发明中的具体含义。

78.本发明的上述发明内容并不意欲描述本发明中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实例中,列举仅作为代表性组,不应解释为穷举。

79.本技术第一方面的方式提供一种制备2-甲基间苯二酚的系统,该系统可用于进行本文中所描述的方法。图1是作为一个示例的制备2-甲基间苯二酚的系统的流程图。参照图1,本技术实施例提供的一种制备2-甲基间苯二酚的系统包括:

80.重氮化单元100,包括:至少一个第一微混合器110,所述第一微混合器110用于混合重氮化反应的反应原料;以及与所述第一微混合器110的出口连通的至少一个第一管式反应器120,所述第一管式反应器120用于使所述反应原料完成重氮化反应,以获得可水解得到3-氯-2-甲基苯酚的重氮盐;

81.水解单元200,与所述重氮化单元100的出口连通,用于接收所述重氮盐,并使所述重氮盐完成水解反应,以获得3-氯-2-甲基苯酚;

82.碱溶单元300,与所述水解单元200的出口连通,用于接收所述3-氯-2-甲基苯酚,并使所述3-氯-2-甲基苯酚进行碱溶后完成脱卤水解反应,以获得苯酚盐;

83.酸化单元400,与所述碱溶单元300的出口连通,用于接收所述苯酚盐,并使所述苯酚盐完成酸化反应,以获得2-甲基间苯二酚。

84.在一些实施方式中,所述重氮化单元100还包括:淬灭单元130,与所述第一管式反应器110的出口连通,用于接收所述重氮化反应后的混合液,并使所述混合液与淬灭剂混合并完成淬灭反应,以获得所述重氮盐。

85.在一些实施方式中,所述淬灭单元130包括:至少一个第二微混合器131,所述第二微混合器131的进口与所述第一管式反应器120的出口连通,以接收所述重氮化反应后的混合液,和至少一个第二管式反应器132,所述第二管式反应器132的进口与所述第二微混合器131的出口连通,用于使得进入所述第二管式反应器132的所述混合液与所述淬灭剂混合并完成淬灭反应。

86.在一些实施方式中,所述淬灭单元130还包括:至少一个过滤装置133,所述过滤装置133的进口与所述第二管式反应器132的出口连通,用于接收所述淬灭反应后的混合液,并使所述混合液完成过滤处理,以得到所述重氮盐。

87.在一些实施方式中,所述水解单元200包括:至少一个第三微混合器210,所述第三微混合器210的进口与所述重氮化单元100的出口连通,以接收所述重氮盐,和至少一个第三管式反应器220,所述第三管式反应器220的进口与所述第三微混合器210的出口连通,用

于使得进入所述第三微混合器210的重氮盐与所述水解反应的反应原料混合并完成水解反应。

88.在一些实施方式中,所述水解单元200还包括:至少一个第一萃取装置230,所述第一萃取装置230的进口与所述第三管式反应器的出口连通,所述第一萃取装置230的第一出口231与所述碱溶单元300的进口连通,所述第一萃取装置230的第二出口232与所述第三微混合器210的进口连通,用于接收所述水解反应后的混合液,并使所述混合液完成有机相萃取处理,以获得所述3-氯-2-甲基苯酚。

89.在一些实施方式中,所述第一萃取装置230的第二出口232与所述第三微混合器210的进口之间还设有至少一个流通控制部件233,通过控制所述流通控制部件233的开关,以将上述萃取处理后的混合液回收到第三微混合器210中继续循环使用。

90.在一些实施例中,所述流通控制部件233可以为阀门。

91.在一些实施方式中,所述碱溶单元300包括:至少一个第四微混合器310,所述第四微混合器310的进口与所述水解单元200的出口连通,以接收所述3-氯-2-甲基苯酚,和至少一个第四管式反应器320,所述第四管式反应器320的进口与所述第四微混合器310的出口连通,用于使得进入所述第四微混合器310的3-氯-2-甲基苯酚与碱液混合并完成碱溶。

92.在一些实施方式中,所述碱溶单元300还包括:脱卤水解单元330,与所述第四管式反应器320的出口连通,用于接收所述碱溶后的混合液,并使所述混合液完成脱卤水解反应,以获得所述苯酚盐。

93.在一些实施方式中,所述脱卤水解单元330包括:至少一个第二萃取装置331,所述第二萃取装置331的进口与所述第四管式反应器320的出口连通,以接收所述碱溶后的混合液,并使所述混合液完成水相萃取,和至少一个第一固定床微反应器332,所述第一固定床微反应器332的进口与所述第二萃取装置331的出口连通,用于接收所述水相萃取后的混合液并完成所述脱卤水解反应。

94.在一些实施方式中,所述脱卤水解单元330还包括:至少一个微通道换热器333,所述微通道换热器333的进口与所述第一固定床微反应器332的出口连通,用于对所述脱卤水解反应后的苯酚盐进行降温处理。

95.在一些实施方式中,所述酸化单元400包括:至少一个第五微混合器410,所述第五微混合器410的进口与所述碱溶单元300的出口连通,以接收所述脱卤水解反应后的苯酚盐,和至少一个第五管式反应器420,所述第五管式反应器420的进口与所述第五微混合器410的出口连通,用于使得进入所述第五微混合器410的苯酚盐与质子酸混合并完成酸化反应。

96.在一些实施方式中,所述系统还包括:

97.脱色单元500,与所述酸化单元400的出口连通,用于接收所述酸化反应后的混合液,并使所述混合液完成脱色,以获得包含所述2-甲基间苯二酚的无色混合液;

98.萃取单元600,与所述脱色单元500的出口连通,用于接收所述无色混合液,并使所述无色混合液完成有机相萃取,以得到所述2-甲基间苯二酚。

99.在一些实施方式中,所述脱色单元500包括:至少一个第二固定床微反应器510,所述第二固定床微反应器510的进口与所述酸化单元400的出口连通,用于接收所述酸化反应后的混合液,并对所述混合液进行脱色处理,以获得包含所述2-甲基间苯二酚的无色混合

液。

100.在一些实施方式中,所述萃取单元600包括:至少一个第六微混合器610,所述第六微混合器610的进口与所述脱色单元500的出口连通,以接收所述无色混合液;至少一个第六管式反应器620,所述第六管式反应器620的进口与所述第六微混合器610的出口连通,用于使得进入所述第六微混合器610的无色混合液与有机溶剂混合,和至少一个第三萃取装置630,所述第三萃取装置630的进口与所述第六管式反应器620的出口连通,用于对溶于所述有机溶剂的混合液完成有机相萃取。

101.本技术提供的制备2-甲基间苯二酚的系统的实施例,由于采用微混合器和管式反应器进行重氮化反应和高压碱溶等反应,由此能够有效降低制备过程中的安全隐患。另外,相对于常规的三工段工艺系统,本技术提供的系统能够在微混合器、管式反应器等中实现自动化的连续生产,由此能够减少反应过程的停留时间并减少副反应的发生,从而提高生产效率和2-甲基间苯二酚的总收率。

102.此外,本技术提供的系统由于使用固定床微反应器代替了传统的高压釜,因而能够避免传统高压釜造成的不连续批次釜式反应,可以实现反应的连续进行,由此能够减少反应停留的时间,并有助于降低副反应,进而有利于降低生产周期,提高生产效率低,并提升收率,且能够在一定程度上规避由于使用高压釜而存在的爆炸风险。

103.本技术第二方面的实施方式的提供一种制备2-甲基间苯二酚的方法,所述方法通过本技术第一方面提供的系统进行,所述方法通过与本技术第一方面提供的系统进行配合使用,能够获得纯度达到99%以上且总收率达到85%以上的2-甲基间苯二酚。所述方法包括:

104.s10、重氮化步骤,包括使所述重氮化反应的反应原料在所述重氮化单元中混合并完成重氮化反应,以得到包含重氮盐的混合液;

105.s20、水解步骤,包括使所述重氮盐与质子酸在所述水解单元中混合并完成水解反应,以得到所述3-氯-2-甲基苯酚;

106.s30、碱溶步骤,包括使所述3-氯-2-甲基苯酚与碱液在所述碱溶单元中混合并完成脱卤水解反应,以得到所述苯酚盐;

107.s40、酸化步骤,包括使所述苯酚盐与质子酸在所述酸化单元中混合并完成酸化反应,以得到所述2-甲基间苯二酚。

108.在一些实施方式中,重氮化步骤s10进一步包括:向第一微混合器110的进口通入重氮化反应的反应原料,并使其在第一微混合器110中混合,然后进入第一管式反应器120中,并在第一管式反应器120中完成重氮化反应。

109.在一些实施方式中,所述重氮化反应的反应原料包括邻甲基间苯氯胺、硫酸及亚硝酸钠,其中,邻甲基间苯氯胺与所述硫酸的摩尔比为1:(3~6),例如可以为1:3,1:4,1:5,1:6或处于以上任何数值所组成的范围内;邻甲基间苯氯胺与所述亚硝酸钠的摩尔比为1:(1.005~1.05),例如可以为1:1.005,1:1.01,1:1.015,1:1.02,1:1.025,1:1.03,1:1.035,1:1.04,1:1.045,1:1.05或处于以上任何数值所组成的范围内。

110.在一些实施方式中,步骤s10中硫酸的浓度为40%~60%,亚硝酸钠的浓度为20%~40%。

111.在一些实施方式中,所述邻甲基间氯苯胺通入第一微混合器的流速为20ml/min~

5000ml/min,可根据所需产能规划调整邻甲基间氯苯胺的通入速度。

112.在一些实施方式中,第一微混合器110和第一管式反应器120的温度为10℃~40℃,例如可以为15℃,20℃,25℃,30℃,35℃或处于以上任何数值所组成的范围内;反应原料在第一微混合器110和第一管式反应器120的反应停留时间为5s~20s,例如可以为5s,10s,15s,20s或处于以上任何数值所组成的范围内。

113.本技术实施方式中,第一微混合器良好的混合,可减少亚硝酸钠的过量需求,其化学当量过量0.5%就足以保证重氮化反应的完全,也减少了后续淬灭剂的加入量;不到2min的反应时间,减少了重氮化合物偶联副反应的发生,此步重氮盐的收率在99%~99.7%。

114.在一些实施方式中,为了保证重氮化反应能够进行完全,重氮化步骤中会加入过量的亚硝酸钠,为了除去重氮化反应后过滤的亚硝酸钠,在所述重氮化步骤s10之后还包括:

115.s50、淬灭步骤,包括使所述包含重氮盐的混合液与淬灭剂在所述淬灭单元中混合并完成淬灭反应,以得到所述重氮盐。

116.在一些实施方式中,淬灭步骤s50进一步包括:完成重氮化反应后的混合液进入第二微混合器131,并在第二微混合器131中与淬灭剂混合,然后进入第二管式反应器132中,并在第二管式反应器132中完成淬灭反应,以除去过量的亚硝酸钠,淬灭反应完成后的混合液进入在线过滤装置133中进行过滤处理,经在线过滤后获得的重氮盐直接进入水解单元200。

117.在一些实施方式中,所述淬灭剂包括尿素,所述尿素的浓度为5%~10%,所述尿素与所述邻甲基间氯苯胺的摩尔比为(0.02~0.2):1。

118.在一些实施方式中,第二微混合器131和第二管式反应器132的温度为0℃~40℃,重氮化反应后的混合液在第二微混合器131和第二管式反应器132中的反应停留时间为10s~60s。

119.在一些实施方式中,水解步骤s20进一步包括:在线过滤后获得的重氮盐进入第三微混合器210中,并在第三微混合器210中与质子酸混合及有机溶剂混合,然后进入第三管式反应器220中,并在催化剂的作用下于第三管式反应器220中完成水解反应;水解反应后的混合液进入微通道换热器(图中未示出)中进行冷却处理,冷却至50℃~60℃后进入第一萃取装置230中进行在线萃取处理,萃取后收集到的包含3-氯-2-甲基苯酚的有机相通过第一出口231进入碱溶单元300,而水相则通过第二出口232及流通控制部件233返回到第三微混合器210中,以实现其在水解步骤中的循环使用。

120.在一些实施方式中,所述质子酸包括硫酸,所述硫酸的浓度为40%~60%,所述硫酸与所述邻甲基间氯苯胺的摩尔为(3~6):1。

121.在一些实施方式中,所述催化剂为硫酸铜,所述硫酸铜溶于所述硫酸的溶液中,所述硫酸的溶液中硫酸铜的质量百分比为0.5%~5%,且所述硫酸铜与所述邻甲基间氯苯胺的摩尔为(0.03~0.3):1。

122.在一些实施方式中,所述有机溶剂的种类没有具体的限定,可以为本领域公知的各种有机溶剂,例如可以为甲苯,所述甲苯与所述邻甲基间氯苯胺的体积比为(3~6):1。

123.在一些实施方式中,第三微混合器210和第三管式反应器220的温度为90℃~140℃,在线过滤后获得的重氮盐在第三微混合器210和第三管式反应器220中的反应停留时间

为10s~60s。

124.本技术实施方式中,水解步骤s20的反应时间远短于传统批次反应的反应时间(4h~5h),加之入口处重氮液的高纯度,使得此步骤的副反应也大幅减少,此步中间目标产物的收率在93~97%。

125.在一些实施方式中,碱溶步骤s30进一步包括:步骤s20中得到的包含3-氯-2-甲基苯酚的有机相进入第四微混合器310中,并在第四微混合器310中与碱液混合,然后进入第四管式反应器320中,并在第四管式反应器320中完成碱溶;碱溶后的混合液进入微通道换热器(图中未示出)进行冷却,冷却至60℃~80℃后进入第二萃取装置331中进行在线萃取处理,萃取后得到的水相泵入第一固定床微反应器332中,并在分子筛催化剂的作用下完成脱卤水解反应,得到的苯酚盐产物进入微通道换热器333中进行降温处理,使其冷却至60℃~80℃。

126.在一些实施方式中,所述碱液包括氢氧化钾或氢氧化钠的溶液,且所述碱液的浓度为40%~50%。

127.在一些实施方式中,所述氢氧化钾或氢氧化钠与所述邻甲基间氯苯胺的摩尔比为(3~6):1。

128.在一些实施方式中,第四微混合器310和第四管式反应器320的温度为100℃~120℃,包含3-氯-2-甲基苯酚的有机相在第四微混合器310和第四管式反应器320中的反应停留时间为10s~60s。

129.在一些实施方式中,第一固定床微反应器332的温度为250℃~290℃,脱卤水解反应的时间为60s~120s。

130.在一些实施方式中,分子筛催化剂的种类没有具体的限制,可以为本领域常规的分子筛催化剂,例如可以为cu

+-m分子筛催化剂,其中,m包括zr、al、ti和la中的至少一种,且cu和m的摩尔比为1:(0.1~2)。

131.在一些实施方式中,酸化步骤s40进一步包括:冷却后的苯酚盐产物进入第五微混合器410中,并在第五微混合器410中与质子酸及有机溶剂混合,然后进入第五管式反应器420中完成酸化反应。

132.在一些实施方式中,所述质子酸包括盐酸,所述盐酸的浓度为36%~38%。

133.在一些实施方式中,所述盐酸与所述邻甲基间氯苯胺的摩尔比为(3~6):1。

134.在一些实施方式中,所述有机溶剂的种类没有具体的限定,可以为本领域公知的各种有机溶剂,例如可以为乙酸乙酯。

135.在一些实施方式中,所述乙酸乙酯与所述邻甲基间氯苯胺的摩尔比为(3~6):1。

136.在一些实施方式中,所述第五微混合器410和第五管式反应器420的温度为80℃~120℃,所述苯酚盐产物在第五微混合器410和第五管式反应器420中的反应停留时间为60s~120s。

137.本技术实施方式中,酸化步骤的反应时间远短于传统批次反应的反应时间(16h~18h),且与传统的高压反应釜相比,固定床微反应器具备安全性高,生产效率高,占地少,可连续化等优点。

138.在一些实施方式中,酸化反应后得到的产物进入第二固定床微反应器(其中包括活性炭)610中进行脱色处理,完成脱色后进入第六微混合器610中,并在第六微混合器610

中与有机溶剂混合,然后进入第六管式反应器620及第三萃取装置630中进行在线萃取,收集萃取后的有机相进行蒸馏处理,得到2-甲基间苯二酚粗品,将2-甲基间苯二酚粗品在去离子水中重结晶后,所得产物的纯度大于99%。

139.在一些实施方式中,所述第二固定床微反应器610的温度为60℃~80℃,酸化反应后得到的产物在第二固定床微反应器610中的反应停留时间为5min~10min。

140.在一些实施方式中,所述第六微混合器610和第六管式反应器620的温度为40℃~80℃,所述在线萃取的时间为60s~120s。

141.本技术提供的制备2-甲基间苯二酚的方法,与传统的三工段工艺相比,能够大幅缩短反应时间,而且由于采用微混合器、管式反应器和固定床反应器代替了传统工艺中的高压釜,因而能有效避免重氮化反应在釜式反应器中可能出现的温升失控爆炸风险,从而降低安全隐患。另外,本技术提供的制备方法能够实现2-甲基间苯二酚的连续化自动生产,反应过程停留时间短,副反应较少,整体收率高;其中,重氮化步骤的收率可达99%以上,水解步骤的收率可达95%以上,碱溶步骤的收率可达90%以上,所得2-甲基间苯二酚粗品的纯度可达95%及以上,经一次重结晶后的纯度可达到99%以上,该制备方法所得的2-甲基间苯二酚的总收率可达85%以上。

142.实施例

143.下述实施例更具体地描述了本技术公开的内容,这些实施例仅仅用于阐述性说明,因为在本技术公开内容的范围内进行各种修改和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,以及实施例中使用的仪器均可商购获得。

144.以邻甲基间氯苯胺、40%的硫酸溶液和40%的亚硝酸钠溶液为起始原料,调整好进料比,经恒流泵分别打入第一微混合器,混合后进入第一管式反应器,在第一管式反应器中进行重氮化反应,第一管式反应器的出口为第二微混合器;所得反应液在第二微混合器中与10%的尿素溶液混合后,进入第二管式反应器中淬灭,第二管式反应器的出口为在线过滤装置,在线过滤后的液体直接进入下一步;

145.上述在线过滤后的液体进入第三微混合器中与40%的硫酸溶液(溶有5wt.%cuso4)及甲苯混合后,进入第三管式反应器中水解,出口经微通道换热器冷却至50~60℃,进入第一萃取装置,收集其中的有机相层进入下一步反应,水相于本步循环使用一次,再进入污水处理池;

146.上述所得的有机相与50%的氢氧化钾溶液在第四微混合器中混合,进入第四管式反应器中,完成有机底物3-氯-2-甲基苯酚的碱溶,出口经微通道换热器冷却至60℃~80℃后进入第二萃取装置,在第二萃取装置中在线分液收集其中的苯酚水相,并将酚盐水相泵入填充负载cu

+-ti分子筛催化剂的第一固定床微反应器中,在高温下进行脱卤水解反应;

147.上述脱卤水解反应后的产物经微通道换热器冷却至60℃~80℃后,进入第五微混合器,在第五微混合器中与38%的盐酸溶液和乙酸乙酯混合后进入第五管式反应器,在第五管式反应器中完成酸化反应后进入包含活性炭的第二固定床微反应器,完成脱色后进入第六微混合器中与乙酸乙酯混合,然后进入第六管式反应器和第三萃取装置中完成在线萃取,在线萃取后收集有机相并蒸馏后得2-甲基间苯二酚粗品,水相进污水处理系统;将2-甲

基间苯二酚粗品在去离子水中重结晶后,得到纯度大于99%的2-甲基间苯二酚。

148.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1