一种铁掺杂钒酸铈基固溶体烟气脱硝催化剂的制备方法

1.本发明属于烟气脱硝催化剂的制备领域,具体涉及一种铁掺杂钒酸铈基固溶体烟气脱硝催化剂的制备方法。

背景技术:

2.脱硝催化加种类繁多,其中ceo2基脱硝催化剂因为较强的储氧能力和还原性能得到了人们的关注,但是它在脱硝过程中容易失活。钒酸铈cevo4是一种热稳定性强的催化剂,它的酸性位点较多,在脱硝的过程中可以抑制选择性催化还原中氨的氧化,但是它的抗水抗硫性能也不是很高。人们常在钒酸铈中掺杂一些金属或金属氧化物如锡和锆等以改变这些缺点。锡掺杂钒酸铈可以提高铈和钒之间的电子转移,提高脱硝效果;锆掺杂钒酸铈可以促进锆和铈之间的转化,但是这些掺杂都没有改善钒酸铈催化剂在低温下的抗水抗硫性能差的缺点。已经发现铁催化剂受so2和h2o的影响小,譬如,钒酸铁fevo4/tio2在240℃具有较好的抗硫性能,但是抗水性能差,但是,由于离子半径、晶相结构的不同,fe

3+

离子很难掺入钒酸铈。

技术实现要素:

3.针对现有技术的不足,本发明提供一种铁掺杂钒酸铈基固溶体的制备方法,该制备方法采用改进的溶胶凝胶法,fe掺杂比例可高达75%,并且掺杂均匀,形成固溶体。该催化剂具有良好的抗硫抗水性能。具体技术方案如下:

4.一种铁掺杂钒酸铈基固溶体烟气脱硝催化剂的制备方法,该制备方法包括如下步骤:

5.(1)将可溶性铁盐和可溶性铈盐分别溶解在水中,混合,滴加络合剂后搅拌均匀,得到溶液a;将可溶性钒酸盐溶解在水中,得到溶液b;

6.其中,所述可溶性铁盐和可溶性铈盐的摩尔量之和与所述可溶性钒酸盐的摩尔量相等;

7.(2)混合a和b溶液,加入尿素,调节溶液ph值为9~11,在50~70℃的恒温水浴中搅拌,同时滴加另一种胶凝剂,直至红色凝胶出现,得到砖红色铁铈钒凝胶;

8.(3)把所述砖红色铁铈钒凝胶在高压密闭条件下,170~200℃条件下恒温8~15小时加热,然后冷却至室温取出,离心过滤,再用有机溶剂和水充分洗涤,去除无机离子,干燥去除水分,最后在500~700℃下煅烧8~16小时,得到铁掺杂钒酸铈基固溶体。

9.进一步地,所述的络合剂选自柠檬酸、蔗糖和葡萄糖中的任意一种,所述胶凝剂选自环氧丙烷;所述络合剂的摩尔量和所述可溶性铁盐和可溶性铈盐的摩尔量之和相等。

10.进一步地,所述步骤(1)中的络合剂选用柠檬酸,步骤(2)中的胶凝剂选用环氧丙烷。柠檬酸作为络合剂,其所含的羧酸官能团能更好地络合金属离子,环氧丙烷作为胶凝剂能原位生成网络结构,阻碍了偏析现象的发生,

11.进一步地,所述的有机溶剂选自甲醇、乙醇和乙二醇中的任意一种。

12.进一步地,硝酸铁盐比硫酸铁盐更易溶解,和硝酸铈比硝酸铈铵溶解度更大,钒酸钠比偏钒酸铵更易溶解,所述的可溶性铁盐选自硝酸铁和硫酸铁中的任意一种,所述的可溶性铈盐选自硝酸铈和硝酸铈铵中的任意一种,所述的可溶性钒盐选自钒酸钠或偏钒酸铵中的任意一种。

13.进一步地,所述步骤(2)中,调节溶液ph值为10,在60℃的恒温水浴中搅拌。ph 值等于10,则铁离子不容易生成fe(oh)3沉淀,且钒酸根vo

43-不会转变成vo

3-,更容易生成钒酸盐。

14.进一步地,所述步骤(3)中,把所述砖红色铁铈钒凝胶在高压密闭条件下,180℃条件下恒温12小时加热,最后在650℃下煅烧12小时,得到铁掺杂钒酸铈基固溶体。高温高压下有利于生成晶相纯净的铁掺杂钒酸铈基固溶体。

15.一种根据上述制备方法制备得到的铁掺杂钒酸铈基固溶体烟气脱硝催化剂fe

x

ce

1-x

vo4。

16.与现有技术相比,本发明的有益效果如下:

17.和水热法、共沉淀法等其它合成方法相比,改进的溶胶凝胶法合成的铁掺杂钒酸铈 ce

1-x

fe

x

vo4催化剂原子间混合得更充分,胶凝剂使fe、ce离子固定在网络状凝胶内,阻碍了金属离子的运动,有效地阻碍了偏析现象的发生,形成固溶体;fe

3+

离子取代了ce

4+

离子后,其配位方式由六配位八面体结构(feo6)转变为八配位立方体结构(feo8),对晶格氧的束缚能力大大减弱,导致晶格氧的反应活性显著提高,因此减小催化反应活化能,提高了缺陷氧的催化活性。本发明的方法得到的铁掺杂钒酸铈ce

1-x

fe

x

vo4催化剂的脱硝效果好,掺fe

3+

量最高可以达到75%,具有良好的抗水抗硫性能。催化活性明显优于水热法和共沉淀法合成的低掺杂量的ce

1-x

fe

x

vo4固溶体;形成的铁掺杂钒酸铈基固溶体纯净,掺杂均匀,无其它杂质相,平均颗粒大小在20-39nm之间,比表面积高达54-76m2/g,300℃时n2选择性高达99%,副反应少,内部形成孔道结构;与此同时,该催化剂具有良好的抗硫抗水性能。

附图说明

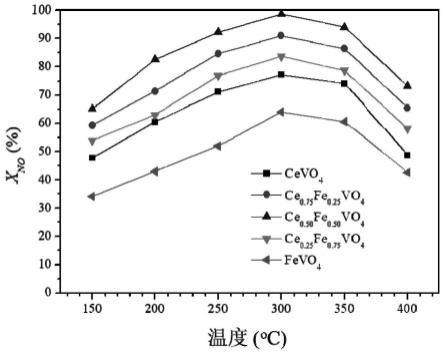

18.图1为不同配比的催化剂在不同温度下的no去除率。

19.图2不同催化剂在不同温度下的n2选择率。

20.图3为300℃ce

0.50 fe

0.50

vo4催化剂抗硫抗水性能曲线。

21.图4为不同fe掺杂cevo4催化剂的xrd谱图,其中,图(a)为cevo4、fe

0.25

ce

0.75

vo4、 fe

0.50

ce

0.50

vo4和fe

0.75

ce

0.25

vo4的xrd图;图(b)为局部放大的xrd图。

22.图5为ce

0.50 fe

0.50

vo4催化剂的元素拼图。

23.图6为催化剂的xps谱图,其中,图(a)为cevo4和fe

0.50

ce

0.50

vo4的ce 3d xps谱图;图(b)为fevo4和fe

0.50

ce

0.50

vo4的fe 2p xps谱图;图(c)为cevo4、fe

0.50

ce

0.50

vo4和fevo4的v 2p xps谱图;图(d)为cevo4、fe

0.50

ce

0.50

vo4和fevo4的o1s xps 谱图。

具体实施方式

24.下面根据附图和优选实施例详细描述本发明,本发明的目的和效果将变得更加明白,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.实施例1

26.将化学计量比ce(no3)3·

6h2o:fe(no3)3·

9h2o=1:3的试剂分别溶解在水中,混合后滴加与上述混合液等摩尔量的柠檬酸搅拌均匀,得到溶液a;将与ce(no3)3·

6h2o、 fe(no3)3·

9h2o混合液等摩尔量的na3vo4加入适量水溶解,得到溶液b;混合a、b溶液,加入尿素,调节溶液ph值为9,在恒温水浴锅中50℃磁力搅拌,滴加环氧丙烷溶液,直至得到铁铈钒凝胶;把凝胶转移进水热釜,170℃条件下恒温8小时加热,然后冷却至室温取出,离心过滤,再用乙醇和水充分洗涤,去除钠,硝酸根等无机有机离子,干燥去除水分,得黄色粉末,最后放入马弗炉中500℃下煅烧8小时,得到铁掺杂钒酸铈基固溶体 ce

0.25

fe

0.75

vo4。bet比表面积s=59m2/g,平均颗粒大小在22nm。

27.实施例2

28.将化学计量比ce(no3)3·

6h2o:fe(no3)3·

9h2o=1:1的试剂分别溶解在水中,混合后滴加与上述混合液等摩尔量的柠檬酸搅拌均匀,得到溶液a;将与ce(no3)3·

6h2o、 fe(no3)3·

9h2o混合液等摩尔量的nh4vo3加入适量水溶解,得到溶液b;混合a、b溶液,加入尿素,调节溶液ph值为11,在恒温水浴锅中70℃磁力搅拌,滴加环氧丙烷溶液,直至得到铁铈钒凝胶;把凝胶转移进水热釜,200℃条件下恒温15小时加热,然后冷却至室温取出,离心过滤,再用甲醇和水充分洗涤,去除钠,硝酸根等无机有机离子,干燥去除水分,得黄色粉末,最后放入马弗炉中700℃下煅烧16小时,得到铁掺杂钒酸铈基固溶体 ce

0.50 fe

0.50

vo4。bet比表面积s=74m2/g,平均颗粒大小在25nm。

29.实施例3

30.将化学计量比ce(no3)3·

6h2o:fe2(so4)3·

9h2o=1:1的试剂分别溶解在水中,混合后滴加与上述混合液等摩尔量的葡萄糖搅拌均匀,得到溶液a;将与ce(no3)3·

6h2o、 fe2(so4)3·

9h2o混合液等摩尔量的nh4vo3加入适量水溶解,得到溶液b;混合a、b溶液,加入尿素,调节溶液ph值为9,在恒温水浴锅中60℃磁力搅拌,滴加环氧丙烷溶液,直至得到铁铈钒凝胶;把凝胶转移进水热釜,200℃条件下恒温8小时加热,然后冷却至室温取出,离心过滤,再用乙醇和水充分洗涤,去除钠,硝酸根等无机有机离子,干燥去除水分,得黄色粉末,最后放入马弗炉中650℃下煅烧16小时,得到铁掺杂钒酸铈基固溶体ce

0.50 fe

0.50

vo4。bet比表面积s=70m2/g,平均颗粒大小在28nm。

31.实施例4

32.将化学计量比ce(nh4)2(no3)6:fe(no3)3·

9h2o=1:1的试剂分别溶解在水中,混合后滴加与上述混合液等摩尔量的蔗糖搅拌均匀,得到溶液a;将与ce(nh4)2(no3)6、 fe(no3)3·

9h2o混合液等摩尔量的na3vo4加入适量水溶解,得到溶液b;混合a、b溶液,加入尿素,调节溶液ph值为10,在恒温水浴锅中50℃磁力搅拌,滴加环氧丙烷溶液,直至得到铁铈钒凝胶;把凝胶转移进水热釜,185℃条件下恒温14小时加热,然后冷却至室温取出,离心过滤,再用乙二醇和水充分洗涤,去除钠,硝酸根等无机有机离子,干燥去除水分,得黄色粉末,最后放入马弗炉中700℃下煅烧8小时,得到铁掺杂钒酸铈基固溶体 ce

0.50 fe

0.50

vo4。bet比表面积s=66m2/g,平均颗粒大小在39nm。

33.实施例5

34.将化学计量比ce(nh4)2(no3)6:fe2(so4)3·

9h2o=1:1的试剂分别溶解在水中,混合后滴加与上述混合液等摩尔量的柠檬酸搅拌均匀,得到溶液a;将与ce(nh4)2(no3)6、 fe2(so4)3·

9h2o混合液等摩尔量的nh4vo3加入适量水溶解,得到溶液b;混合a、b溶液,加入尿

素,调节溶液ph值为11,在恒温水浴锅中65℃磁力搅拌,滴加环氧丙烷溶液,直至得到铁铈钒凝胶;把凝胶转移进水热釜,190℃条件下恒温15小时加热,然后冷却至室温取出,离心过滤,再用乙二醇和水充分洗涤,去除钠,硝酸根等无机有机离子,干燥去除水分,得黄色粉末,最后放入马弗炉中500℃下煅烧16小时,得到铁掺杂钒酸铈基固溶体ce

0.5 fe

0.5

vo4。bet比表面积s=68m2/g,平均颗粒大小在37nm。

35.实施例6

36.将化学计量比ce(nh4)2(no3)6:fe2(so4)3·

9h2o=3:1的试剂分别溶解在水中,混合后滴加与上述混合液等摩尔量的蔗糖搅拌均匀,得到溶液a;将与ce(nh4)2(no3)6、 fe2(so4)3·

9h2o混合液等摩尔量的na3vo4加入适量水溶解,得到溶液b;混合a、b溶液,加入尿素,调节溶液ph值为9,在恒温水浴锅中60℃磁力搅拌,滴加环氧丙烷溶液,直至得到铁铈钒凝胶;把凝胶转移进水热釜,170℃条件下恒温12小时加热,然后冷却至室温取出,离心过滤,再用甲醇和水充分洗涤,去除钠,硝酸根等无机有机离子,干燥去除水分,得黄色粉末,最后放入马弗炉中650℃下煅烧12小时,得到铁掺杂钒酸铈基固溶体 ce

0.25 fe

0.75

vo4。bet比表面积s=70m2/g,平均颗粒大小在33nm。

37.实施例7

38.将化学计量比ce(nh4)2(no3)6:fe(no3)3·

9h2o=3:1的试剂分别溶解在水中,混合后滴加与上述混合液等摩尔量的柠檬酸搅拌均匀,得到溶液a;将与ce(nh4)2(no3)6、 fe(no3)3·

9h2o混合液等摩尔量的na3vo4加入适量水溶解,得到溶液b;混合a、b溶液,加入尿素,调节溶液ph值为10,在恒温水浴锅中60℃磁力搅拌,滴加环氧丙烷溶液,直至得到铁铈钒凝胶;把凝胶转移进水热釜,180℃条件下恒温12小时加热,然后冷却至室温取出,离心过滤,再用乙二醇和水充分洗涤,去除钠,硝酸根等无机有机离子,干燥去除水分,得黄色粉末,最后放入马弗炉中650℃下煅烧12小时,得到铁掺杂钒酸铈基固溶体ce

0.25 fe

0.75

vo4。bet比表面积s=61m2/g,平均颗粒大小在38nm。

39.对比例1

40.将fe(no3)3·

9h2o的试剂溶解在水中,溶解后加入等摩尔的柠檬酸搅拌溶解均匀,记作溶液a;将与fe(no3)3·

9h2o等摩尔量的na3vo4加入适量水溶解,得到溶液b;混合a、 b溶液,加入尿素,调节溶液ph值为10,在恒温水浴锅中60℃磁力搅拌,滴加环氧丙烷溶液,直至得到钒酸铁凝胶;把凝胶转移进水热釜,180℃条件下恒温12小时加热,然后冷却至室温取出,离心过滤,再用乙醇和水充分洗涤,去除钠,硝酸根等无机有机离子,干燥去除水分,得到黄色粉末,最后放入马弗炉中650℃下煅烧12小时,得到固溶体fevo4。 bet比表面积s=58m2/g,平均颗粒大小在20nm。

41.对比例2

42.将ce(no3)3·

6h2o的试剂溶解在水中,溶解后加入等摩尔的葡萄糖搅拌溶解均匀,得到溶液a;将等摩尔量的nh4vo3加入适量水溶解,得到溶液b;混合ab溶液,加入尿素,调节溶液ph值为9,在恒温水浴锅中60℃磁力搅拌,滴加环氧丙烷溶液,直至得到铁铈钒凝胶;把凝胶转移进水热釜,180℃条件下恒温12小时加热,然后冷却至室温取出,离心过滤,再用乙二醇和水充分洗涤,去除钠,硝酸根等无机有机离子,干燥去除水分,得黄色粉末,最后放入马弗炉中650℃下煅烧12小时,得到铁掺杂钒酸铈基固溶体cevo4。 bet比表面积s=54m2/g,平均颗粒大小在38nm。

43.将实施例1、2、6和对比例1~2制备的不同配比的催化剂ce

1-x fe

x

vo4(x=0,0.25,0.50, 0.75,1.00)压片过筛,取大小40-60目的颗粒,取200mg装入直径8mm的石英管反应器中,上下塞入石英棉,防止气流吹落,进行脱硝实验,实验条件为:其中[no]=500ppm, [nh3]=500ppm,[o2]=3vol.%,平衡气n2,催化剂用量200mg,总气流量为500ml

·

min-1

, ghsv=100000h-1

。实验结果如图1和图2所示。

[0044]

图1示出了不同催化剂在相同条件下的去除no的效率,其中ce

0.50 fe

0.50

vo4的固溶体催化剂在300℃表现出最佳的催化效果,最高脱硝效率x

no

=99%。总体而言,掺杂后的催化剂比纯相的cevo4和fevo4催化剂具有更高的催化效率。

[0045]

图2示出了不同催化剂在不同温度下的n2的选择性,300℃时,所有复合催化剂n2的选择性均超过99%,200-400℃温度区间内不低于98%。远高于纯相cevo4和fevo4催化剂。取脱硝率最高的ce

0.50 fe

0.50

vo4催化剂,压片过筛,选取40-60目颗粒200mg,装入直径8mm 的适应管反应器中,上下塞入石英棉,防止气流吹落,通入so2和h2o,反应条件为:[no] =500ppm,[nh3]=500ppm,[o2]=3vol.%,[h2o]=10%,[so2]=200ppm,平衡气n2,催化剂用量200mg,总气流量:500ml

·

min-1

,ghsv=100000h-1

,得到ce

0.50 fe

0.50

vo4催化剂抗硫抗水性能曲线。从图3可见,随着h2o蒸汽的加入,no催化活性从99%逐渐降低至93%。撤去h2o蒸汽,催化活性逐渐升高至96.7%。当h2o和so2同时加入时,no催化活性从99%逐渐降低至91%。撤去h2o和so2,催化活性逐渐升高至96.7%。

[0046]

图4示出了cevo4,fe

0.25

ce

0.75

vo4,fe

0.50

ce

0.50

vo4,fe

0.75

ce

0.25

vo4和fe0vo4五种催化剂的xrd图,从图中可知,随着fe掺杂量的增加固溶体依然保持cevo4的晶体结构,只不过由于fe

3+

的离子半径(49pm)小于ce

4+

(103.8pm),根据谢乐公式2θ衍射角增大,与局部放大图4(b)结论相吻合。

[0047]

图5示出了fe

0.50

ce

0.50

vo4催化剂的元素拼图,从图中可以看出,所有元素都呈均匀分布,没有聚集现象,说明生成的是固溶体。

[0048]

图6给出了催化剂的xps谱图。其中,图6中的(a)示出了cevo4和fe

0.50

ce

0.50

vo4的ce 3d xps谱图,说明fe掺杂后ce的平均价态升高,说明ce失去电子。图6中的(b) 示出了fevo4和fe

0.50

ce

0.50

vo4的ce 3d xps谱图,说明fe失去电子,平均价态升高。图 6中的(c)示出了cevo4、fe

0.50

ce

0.50

vo4和fevo4的v 2p xps谱图,说明v的平均价态降低,v得到电子。图6中的(d)示出了cevo4、fe

0.50

ce

0.50

vo4和fevo4的o1s xps 谱图,从图中可知,fe掺杂后fe

0.50

ce

0.50

vo4催化剂表面活性o

α

明显增加,显著提高了催化活性。

[0049]

本领域普通技术人员可以理解,以上所述仅为发明的优选实例而已,并不用于限制发明,尽管参照前述实例对发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在发明的精神和原则之内,所做的修改、等同替换等均应包含在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1