一种回收乙酸异丙酯精制塔尾气的方法和装置与流程

1.本发明涉及乙酸异丙酯精制技术领域,尤其设计一种回收乙酸异丙酯精制塔尾气的方法和装置。

背景技术:

2.乙酸异丙酯,又称“醋酸异丙酯”,英文名“isopropyl acetate”。分子式ch3cooch(ch3)2,分子量102.13。乙酸异丙酯作为工业上重要的羧酸类化工产品,是一种无色透明液体,有水果香味,易挥发,微溶于水。乙酸异丙酯具有优良的溶解能力,对一些合成树脂的溶解性特别好,如乙基纤维素和硝酸纤维素、聚苯乙烯、有机玻璃和氯化橡胶等,同时可与醇、酮、醚等多数有机溶剂混溶,具有“万能溶剂”之称,是中国gb2760-86规定为允许使用的食用香料。此外,乙酸异丙酯又是一种重要的化工中间体,可用于生产合成树脂、表面涂料、药物提取剂、医药、农药工业、高档油墨、皮革、塑料等。

3.采用丙烯和乙酸为原料制备乙酸异丙酯的工艺中,在乙酸异丙酯精制塔塔顶气相中易含有大量异丙醇、异丙醚和未反应完的丙烯、c6等轻组分,并未对乙酸异丙酯精制塔尾气进行合理的回收,从而造成了资源的大量浪费,本发明提供了一种回收乙酸异丙酯精制塔尾气的方法和装置,不仅对未反应的丙烯进一步回用,提高了丙烯的利用率,并且将c6等轻组分分离,有效减少混合酯的排放量,提高产品收率,增加生产效益。另外,相较于已有的直接对空排放尾气工艺,大大降低了装置的危险性和对环境的污染性,是一种绿色高效的化工尾气回收方法。

4.中国发明专利cn106800509a提供了一种生产醋酸异丙酯的方法,包括以下步骤:(1)将含丙烷的气体物料在脱氢催化剂的作用下进行脱氢反应,得到含丙烯的第一产物;(2)将所述含丙烯的第一产物与醋酸进行非接触式换热,经加压后,无需加热,在加成催化剂的作用下进行加成反应,得到醋酸异丙酯。使用该合成醋酸异丙酯的工艺方法,既解决了合成所需丙烯的来源问题,避免对本身已经供给不足的丙烯需求的依赖,同时节减了丙烷脱氢后分离获取丙烯的复杂过程,降低了原料成本,提高了全工艺的综合效益,更有在工艺中,通过对脱氢后的物料以及醋酸的换热过程,减少能量浪费,提高能效。

5.该专利没有提及乙酸异丙酯的后续分离步骤,更加没有提及该装置的尾气回收利用方法。

6.中国发明专利cn108863793a公开了一种乙酸异丙酯的制备方法,包括丙烯与乙酸在固定床反应器内完成催化合成反应;反应后的混合物经预热后送入脱轻塔,乙酸异丙酯、水、丙烯从塔顶采出,经过冷凝后,将乙酸异丙酯全回流至脱轻塔内,冷凝水外排,丙烯以不凝气形式排放,乙酸和乙酸异丙酯的混合物由塔釜采出并通过与反应后的混合物换热后送入产品分离塔;乙酸和乙酸异丙酯在产品分离塔内分离,塔顶物料冷凝后一部分回流至分离塔内,一部分作为乙酸异丙酯产品采出,乙酸由塔釜侧线采出并返回至固定床反应器循环利用,c9烯烃及c12烯烃作为重组分由塔釜脱除。本发明的乙酸异丙酯制备方法具有反应条件温和、产物分离流程简单且能耗低的优点,但没有提及乙酸异丙酯装置的尾气回收方

法。

7.中国发明专利cn104744248a公开了一种由丙烯与乙酸反应制备乙酸异丙酯的方法及装置,其特征在于:(1)将惰性组分与丙烯和乙酸混合后送入固定床反应器进行反应;(2)反应后的混合物送入脱重组分塔脱除重组分;(3)脱重组分塔的塔顶产物经冷凝送入脱轻组分塔后进行进一步的分离,脱轻组分塔的塔顶产物经冷凝后一部分返回至塔顶进行回流,一部分返回至反应系统进行回收利用,乙酸异丙酯产品通过塔底侧线采出。本发明降低了反应酸烯比,降低反应系统的操作压力,提升脱重组分塔的处理负荷,降低了能耗,可利用现有工艺设备,有效回收目前外排的丙烯,降低了物耗,减少了外排丙烯对环境造成的影响,消除了安全隐患;同时还缩短了分离工艺流程,节省设备投资。但是该方法中,并未将精制塔塔顶尾气中丙烯、c6等混合物分离后回收利用,仅仅是使用惰性组分将未反应丙烯完全溶解其中进行循环利用,一方面体系中引入惰性组成对反应物料空速、精制塔能耗和装置操作造成一定影响,另一方面对惰性组分选择要求较为苛刻,选择范围较窄。另外,c6以下的轻组分、未反应的丙烯及惰性组分从脱轻组分塔顶蒸出经冷凝后一部分返回至反应系统进行回收利用,塔顶c6轻组分并没有从塔顶物料中分离,循环回用会导致体系c6等不断积累,为了保证乙酸异丙酯纯度,只能通过排放混合酯降低副产物积累,由于混合酯中含有大量异丙酯,进一步加剧了乙酸异丙酯的浪费。

技术实现要素:

8.针对现有技术中的不足,本发明提供了一种回收乙酸异丙酯精制塔尾气的方法,更具体地说,提供了一种利用控压、压缩尾气以及降压闪蒸方式气液分离等手段对精制塔回流罐中气相进行回收利用的方法和装置,该方法和装置能够有效地将塔顶回流罐的c6以下的轻组分进行分离,不用再通过排放混合酯的手段将该杂质排出系统,提高了产品收率,增加了生产效益,得到高纯度的乙酸异丙酯。同时还可以将未反应的丙烯进一步回用,提高了丙烯的利用率。

9.为解决上述技术问题,本发明采用的技术方案如下:

10.一种回收乙酸异丙酯精制塔尾气的方法和装置,其特征在于:

11.根据本发明的一个方面,本发明提供了一种回收乙酸异丙酯精制塔尾气的方法,该方法包括:

12.(1)将粗品乙酸异丙酯送入精制塔中精制,精制塔塔顶馏出物先通过塔顶冷凝器冷凝后经控压阀变压后进入塔顶回流罐,塔顶回流罐中的液体经塔顶回流物料循环泵返回到精制塔中,其中精制后的高纯度乙酸异丙酯从精制塔塔底侧线采出(采出的精制后的高纯度乙酸异丙酯一般是粗品乙酸异丙酯进料量的92wt%-98wt%);

13.(2)将所述步骤(1)中精制塔塔顶回流罐中的气体送入一级压缩机进行压缩(例如压缩至0.1-0.5mpa,优选0.2-0.4mpa,例如约0.3mpa),压缩后得到的气液混合物进入一级气液分离罐;

14.(3)将所述步骤(2)中一级气液分离罐中的气体送入二级压缩机中进一步的压缩(例如压缩至0.2-0.8mpa,优选0.3-0.7mpa,优选0.4-0.6mpa,例如约0.5mpa),压缩后的气液混合物进入二级气液分离罐,其中作为气体得到的未反应完的丙烯返回反应系统循环利用。

15.优选地,一级气液分离罐中含c6以下轻组分杂质的液体排混合酯罐,以及,二级气液分离罐分离的微量液相也送入混合酯罐。

16.在本发明中,粗品乙酸异丙酯的来源没有特别限制,例如可以是:

17.1)以乙酸和异丙醇为原料,在酸性催化剂作用下酯化而成,反应生成物经过分离、中和、沉降等过程,得到粗品乙酸异丙酯;

18.2)以固体酸催化剂例如酸性树脂为催化剂,采用管式固定床反应器和反应物料混合循环的方式,对乙酸和丙烯直接酯化合成乙酸异丙酯。反应后物料进入脱乙酸塔,侧线采出未反应完的乙酸进入乙酸中间罐循环利用,塔顶回流罐物料一部分送入精制塔进行精制。

19.粗品乙酸异丙酯主要组分:丙酮、异丙醇、异丙醚、c6烃、c9烃。

20.可能存在的组分:乙酸甲酯、甲酸异丙酯、丙酸、丙酸异丙酯。

21.各组分含量通常如下:乙酸异丙酯96.5-99.1wt%,进一步97-99.0wt%、97.5-98.8wt%或97.7-98.5wt%,例如98.17wt%;丙烯0.4-0.90wt%,进一步0.5-0.85wt%、0.55-0.80wt%或0.65-0.78wt%或0.70-0.75wt%,例如0.73wt%;c6烃0.30-0.80wt%,进一步0.35-0.78wt%、0.55-0.75wt%或0.60-0.72wt%或0.63-0.70wt%,例如0.65wt%、c9烃0.0-0.25w%,进一步0.05-0.22wt%、0.06-0.20wt%、0.07-0.16wt%、0.08-0.14wt%或0.09-0.12wt%,例如0.11wt%;异丙醇0.10-0.45w%,进一步0.12-0.40wt%、0.15-0.35wt%、0.18-0.30wt%、0.20-0.28wt%或0.21-0.25wt%,例如0.23wt%;异丙醚0.04-0.30w%,进一步0.05-0.25wt%、0.06-0.20wt%、0.07-0.16wt%、0.08-0.14wt%或0.09-0.12wt%,例如0.11wt%。还可含有乙酸甲酯0-0.60wt%,进一步0.10-0.40wt%、丙酸异丙酯0-0.2wt%,进一步0.01-0.15wt%等。

22.粗品乙酸异丙酯的进料量一般是80~200l/min,进一步例如100~150l/min,进料的温度范围一般是55~65℃,进一步例如57~62℃,但不限于此进料量和温度范围。

23.精制塔塔底馏出液进入塔底再沸器中,经塔底再沸器再沸后进入精制塔中,另外,根据装置运行情况,间歇定期从塔底排渣,即,经精制塔塔底排渣线排出塔底馏出液。

24.进一步地,所述步骤(1)提纯后的乙酸异丙酯纯度大于99.90%,例如99.91wt%,99.92wt%,99.93wt%,99.94wt%,99.95wt%,99.96wt%等等。

25.本发明中,所述乙酸异丙酯精制塔的操作压力为5-32kpa,优选为10-28kpa,更优选为15-25kpa,进一步优选为18-20kpa;塔顶回流罐的操作压力为-5~-32kpa,优选为-8~-20kpa,更优选为-10~-18kpa,进一步优选为-12~-15kpa;乙酸异丙酯精制塔的塔顶温度为50-100℃,优选为55-95℃,更优先为59-90℃,进一步优选为65-80℃;塔底温度为80-120℃,优选为85-110℃,更优先为88-105℃,进一步优选为90-100℃;采用全回流,塔顶回流罐液相没有混合酯外排;理论塔板数为50~80块,优选为52-70块,更优选为55-68块,进一步优选为57-65块;粗酯进料板位置位于精制塔第20-40块理论塔板处,优选为22-35块理论塔板处,更优选为24-33块理论塔板处,进一步优选为26-30块理论塔板处。从精制塔塔底侧线采出精制后的高纯度乙酸异丙酯,采出位置一般位于精制塔第47-77块理论塔板处,进一步第48-67、52-65、或54-64块理论塔板处。

26.本发明中,在精制塔塔顶冷凝器和回流罐之间设有一个控压阀,保证塔顶与回流罐之间存在压差在10-57kpa,使塔顶回流罐具有闪蒸作用,优选18-48kpa,优选20-45kpa,

更优选为25-43kpa,更优选28-40kpa,更优选29-38kpa,进一步优选为30-35kpa,例如31、32、33、34kpa。精制塔塔顶馏出物先通过塔顶冷凝器冷凝后经控压阀降压后进入塔顶回流罐,塔顶回流罐闪蒸分离出的轻组分气体进入一级压缩机,塔顶回流罐中的液体经塔顶回流物料循环泵返回到精制塔中。

27.一般,塔顶冷凝器采用循环水冷却,塔顶物料进冷凝器前的温度为60-90℃,进一步65-85℃或70-80℃,冷凝后温度40-55℃,通常45-50℃或46-49℃。

28.一般地,一级气液分离罐温度30~40℃,优选33~37℃,例如约35℃、压力0.3

±

0.1mpa(表压),优选0.3

±

0.05mpa,进一步例如0.3

±

0.02mpa,或0.3

±

0.01mpa;二级气液分离罐温度25~35℃,优选28~32℃,例如约30℃,压力0.6

±

0.2mpa(表压),优选0.6

±

0.1mpa,例如约0.6

±

0.05mpa,0.6

±

0.02mpa、或0.6

±

0.01mpa。

29.本发明中,所述的精制塔塔顶回流罐中液体含有但不限于:丙酮、异丙醇、异丙醚、乙酸甲酯、甲酸异丙酯、丙酸、丙酸异丙酯、c6烃;气相包括但不限于:c6烃、丙烯、丙酮、异丙醚、乙酸甲酯、甲酸异丙酯、异丙醇、乙酸异丙酯。经过控压阀以及压缩机变压操作后,塔顶回流罐中液相轻组分杂质降低为10-40wt%,优选为15-35wt%,更优选为18-33wt%,进一步优选为20-32wt%。

30.本发明中,精制塔塔顶回流罐中未被冷凝的气体送入一级压缩机压缩(压缩至例如0.1-0.5mpa,优选0.2-0.4mpa,例如约0.3mpa),压缩后得到的气液混合物进入一级气液分离罐中,一级气液分离罐中含c6以下轻组分等杂质的液体排混合酯罐,一级气液分离罐中的气体送入二级压缩机进一步压缩。其中一级气液分离罐中的液体组成主要是c6以下的轻组分,一般包括丙酮、异丙醇、异丙醚、乙酸甲酯、甲酸异丙酯、乙酸异丙酯的一种或多种;一级气液分离罐中的气相组成主要包括丙烯、c6烃、丙酮、异丙醚、乙酸甲酯、甲酸异丙酯、异丙醇、乙酸异丙酯一种或多种。

31.本发明中,一级气液分离罐中的气体送入二级压缩机中进一步的压缩(压缩至0.2-0.8mpa(表压),优选0.3-0.7mpa,优选0.4-0.6mpa,例如约0.5mpa,二级压缩的压力通常比一级压缩机压缩的压力高大约0.1-0.3mpa,进一步高大约0.15-0.25mpa,甚至进一步约0.2mpa),压缩后的气液混合物进入二级气液分离罐,其中得到的未反应完的丙烯返回反应系统循环利用,回收的丙烯纯度95%以上,二级气液分离罐得到的液相含有丙酮、异丙醚、乙酸甲酯、甲酸异丙酯、异丙醇、乙酸异丙酯一种或几种,排混合酯。

32.本发明中,采用该回收乙酸异丙酯精制塔尾气的方法,降低了精制塔塔顶回流罐中液相返塔物料中轻组分杂质含量,减少了塔体系内杂质积累,有效降低了混合酯除杂排放量。降低了排杂带走的异丙酯损耗,异丙酯精制塔的产品收率由回收前的92%提高到98%。

33.根据本发明的第二个方面,提供一种由丙烯与乙酸反应制备乙酸异丙酯的装置,该装置包括:精制塔、塔顶冷凝器、控压阀、塔顶回流罐、塔顶回流物料循环泵、塔底再沸器、一级压缩机、二级压缩机、一级气液分离罐和二级气液分离罐;

34.其中精制塔包括进料口、高纯度乙酸异丙酯侧线采出口、塔底出口、塔顶出口,塔顶出口连接塔顶冷凝器进口,

35.控压阀连接在塔顶冷凝器出口和塔顶回流罐入口之间的管道上,塔顶回流罐的液相出口与物料循环泵相连,物料循环泵出口连接精制塔塔上部(优选上1/3以上),塔顶回流

罐的气相出口连接一级压缩机入口,一级压缩机出口与一级气液分离罐入口连接,一级气液分离罐的气相出口与二级压缩机相连,二级压缩机出口与二级气液分离罐入口相连,二级气液分离罐的气相出口返回至乙酸异丙酯制备反应器。

36.塔顶回流罐和塔顶冷凝器之间设置控压阀,以保证塔顶的压力跟塔顶回流罐的压力不同,满足所述压力。在一级压缩机的作用下,乙酸异丙酯精制塔塔顶回流罐的压力变为负压,负压作用下未反应完的丙烯、c6等轻组分更容易从液体中析出变为气相进入一级压缩机回用c6等,塔顶的回流罐液相中轻组分含量降低40%左右,轻组分杂质在精制塔内的积累程度下降,只需要通过塔顶的气液分离罐少量排混合酯,塔顶回流罐不需要再排放混合酯,减少了异丙酯的损耗。

37.上述装置中所述的控压阀可选自定值控压阀、定差控压阀和定比控压阀,优选定差控压阀;所述的冷凝器可选自管壳式换热器、套管式换热器、板式换热器、板壳式换热器、螺旋板式换热器,优选板式换热器;所述的压缩机可选自活塞式压缩机、回转式螺杆压缩机、离心式压缩机,优选回转式螺杆压缩机。

38.本发明的效果:本发明在精制塔塔顶回流罐和塔顶冷凝器之间设置控压阀,在气液分离罐上设置气体压缩机,通过控压、压缩气体等手段降低塔顶回流罐压力为负压,起到闪蒸作用,将未反应完的丙烯、c6烃等轻组分从回流液中以气相形式析出进入后续多级压缩设备,再通过多级气液分离实现降低回流液轻组分含量,丙烯和c6轻组分分离回用的过程,提高产品收率,增加生产效益。

39.根据本发明的方法,可以实现塔顶回流液中轻组分分离,丙烯和c6分离回收利用,该方法不需要增加大型设备,只需要在相应管线设置控压阀,增加两台压缩机和两个气液分离罐即可。该方法将精制塔塔顶采出物经过降压、冷凝后,将其中含有的轻组分脱除送入后续压缩和气液分离罐,大大降低回流罐中杂质含量,有效避免塔顶回流罐中含有轻组分、异丙酯的混合酯的排放,降低了杂质对产品分离工艺及产品质量的影响,提高了乙酸异丙酯纯度和产量。同时回流罐中分离出的轻组分通过多级压缩和气液分离,将轻组分中的丙烯和c6等组分有效分离,回收目前外排的丙烯,降低了物耗,并解决了外排丙烯带来的例如在雷雨天气存在容易发生火灾等环保安全问题,消除了安全隐患。

附图说明

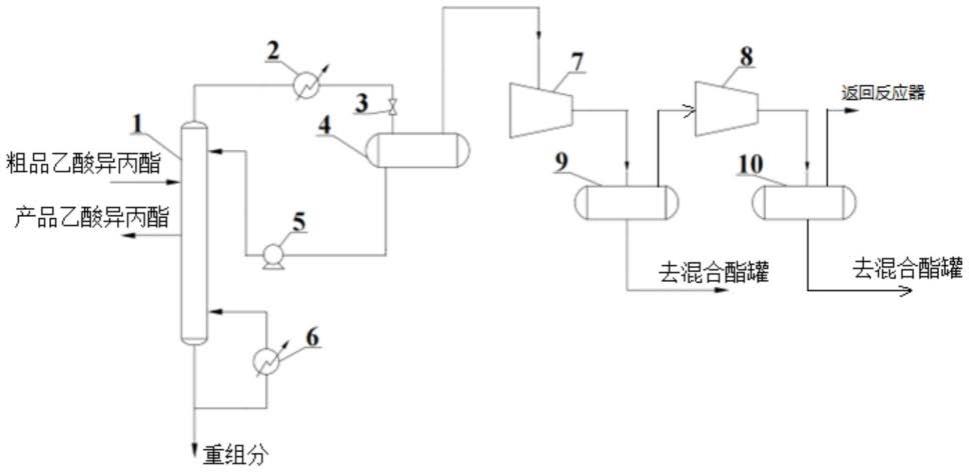

40.图1是本发明一种回收乙酸异丙酯精制塔尾气的方法的一个实施方式的流程图。

41.附图标记说明:1是精制塔,2是塔顶冷凝器,3是控压阀,4是塔顶回流罐,5是塔顶回流物料循环泵,6是塔底再沸器,7是一级压缩机,8是二级压缩机,9是一级气液分离罐,10是二级气液分离罐。其中控压阀3连接塔顶冷凝器2和塔顶回流罐4,塔顶回流罐4与一级压缩机7相连,一级压缩机7与二级压缩机8和一级气液分离罐9相连,二级压缩机8与二级气液分离罐10相连。

具体实施方式

42.以下通过实施例来进一步说明本发明。然而,本发明不受以下实施例限制,在不偏离本发明主旨的范围内,可以对本发明做出各种变化,这些变化仍然包括在本发明的范围内。

43.本技术中%一般为wt%,除非另有规定。

44.如图1所示,本发明提供一种由丙烯与乙酸反应制备乙酸异丙酯的装置,该装置包括:精制塔1、塔顶冷凝器2、控压阀3、塔顶回流罐4、塔顶回流物料循环泵5、塔底再沸器6、一级压缩机7、二级压缩机8、一级气液分离罐9和二级气液分离罐10;其中精制塔1包括进料口、高纯度乙酸异丙酯侧线采出口、塔底出口、塔顶出口,塔顶出口连接塔顶冷凝器2进口,

45.控压阀3连接在塔顶冷凝器2出口和塔顶回流罐4入口之间的管道上,塔顶回流罐4的液相出口与物料循环泵5相连,物料循环泵5出口连接精制塔1塔上部(优选上1/3以上),塔顶回流罐4的气相出口连接一级压缩机7入口,一级压缩机7出口与一级气液分离罐9入口连接,一级气液分离罐9的气相出口与二级压缩机8相连,二级压缩机8出口与二级气液分离罐10入口相连,二级气液分离罐10的气相出口返回至乙酸异丙酯制备反应器。

46.塔顶回流罐4和塔顶冷凝器2之间设置控压阀3,以保证塔顶的压力跟塔顶回流罐的压力不同,满足所述压力。在一级压缩机7的作用下,乙酸异丙酯精制塔塔顶回流罐4的压力变为负压,负压作用下未反应完的丙烯、c6等轻组分更容易从液体中析出变为气相进入一级压缩机7回用c6等,塔顶的回流罐4液相中基本不含轻组分,轻组分杂质不会再通过物料循环泵5进一步回到精制塔1内,塔顶回流罐不需要再排放混合酯,减少了异丙酯的损耗。

47.实施例1

48.乙酸异丙酯精制塔1进料温度为60℃,流量为5t/h,进料中含乙酸异丙酯为98.17wt%、含丙烯0.84wt%、含c6烃0.65wt%、异丙醇0.23wt%、异丙醚0.06wt%、丙酸异丙酯0.05wt%。其中乙酸异丙酯精制塔1的理论塔板数为60块,物流的进料板为第26块,塔顶压力为15kpa,塔顶温度为60℃,塔底温度为90℃。主要含异丙醚约7.73wt%、异丙醇约8.59wt%、乙酸异丙酯约23.28wt%、丙酸异丙酯约0.82wt%、丙烯约2.85wt%、c6约56.73wt%的塔顶物流从塔顶蒸出经冷凝器2冷凝至约50℃后再经控压阀3调节压力,使得塔顶与回流罐之间存在压差为约30kpa后进入乙酸异丙酯精制塔1的塔顶回流罐4中,塔顶回流罐压力为-10kpa。经过闪蒸分离轻组分后,塔顶回流罐4中的液相组成为异丙醇11.07%、异丙醚10.05%、丙酸异丙酯1.91%、c6烃0.52%、乙酸异丙酯76.45%。塔顶回流罐4中的气体主要含有c6烃、丙烯、异丙醚、异丙醇、乙酸异丙酯,进入一级压缩机7压缩至0.3mpa,压缩后得到的气液混合物进入一级气液分离罐9(一级气液分离罐温度35℃、压力约0.3mpa),一级气液分离罐9中含c6等杂质的液体以12kg/h排混合酯罐,其中c6烃47.8%、异丙醚26.2%、异丙醇20.6%、丙酸异丙酯0.20%、乙酸异丙酯5.2%。一级气液分离罐9中的含有丙烯、c6烃、异丙醚的气体进入二级压缩机8中进行进一步压缩至0.55mpa,压缩后的气液混合物进入二级气液分离罐10(二级气液分离罐温度30℃,压力约0.55mpa),其中得到的未反应完全的纯度95.5%丙烯(量大约45-50kg/h)返回反应系统进行循环利用,含有c6烃、异丙醚、异丙醇的少量液相间歇排去混合酯罐。塔顶回流罐4中的异丙醇11.07%、异丙醚10.05%、丙酸异丙酯1.91%、c6烃0.52%、乙酸异丙酯76.45%的液体经塔顶回流物料循环泵5回到精制塔1中,其中精制后的高纯度乙酸异丙酯从精制塔侧线(第57块理论塔板处)以4.9t/h的速度作为产品采出。乙酸异丙酯精制塔1塔底产物进入再沸器6再沸后返回乙酸异丙酯精制塔1下部,塔釜间歇从排渣线排渣。

49.取采出产品乙酸异丙酯进行分析,乙酸异丙酯的纯度为99.96wt%,乙酸异丙酯的收率为98%。取混合酯罐中的c6等杂质和二级气液分离罐10中的尾气进行分析,乙酸异丙

酯精制塔1的尾气回收收率为99.5%。

50.对比实施例1

51.乙酸异丙酯、c6以下的轻组分、未反应的丙烯送入乙酸异丙酯精制塔1后进行进一步的分离,其中乙酸异丙酯精制塔1的理论塔板数为60块,物流的进料板为第26块,塔顶压力为常压,塔顶温度为50℃,塔底温度为80℃,回流比为2:1,乙酸异丙酯、c6以下的轻组分、未反应的丙烯等从精制塔塔顶蒸出经冷凝后进入回流罐4中。回流罐4中液相组成异丙醇5.2%、异丙醚4.8%、乙酸异丙酯35.8%、丙烯0.15%、c6烃54.05%,一部分返回至塔顶进行回流,一部分返回至反应系统进行回收利用,塔顶回流罐4设有轻组分排出管线,定期将罐中的轻组分进行排放至混合酯罐进行回收利用,排放量为100kg/h,以保证乙酸异丙酯的纯度。塔顶回流罐4上气相排出线排出未被冷凝的丙烯、c6等轻组分气体,其中丙烯含量75.6%,排放量50kg/h。乙酸异丙酯则落入塔底,通过塔底侧线采出得到纯度99.85%的乙酸异丙酯产品,少量重组分通过塔底排渣系统从塔底排出。

52.从对比实施例可以看出,对比实施例1中回流罐的液体中轻组分杂质含量64.2%,混合酯排放量100kg/h,混合酯中含有35.8%乙酸异丙酯,装置一年运行8000h,一年将损耗乙酸异丙酯286.4吨,造成290万元损耗;精制塔塔顶回流罐上气相排出线排出丙烯气体50kg/h,装置一年运行8000h,一年将损耗丙烯302.4吨,预计将造成227万元损耗。实施例1中精制塔塔顶回流罐液相轻组分杂质含量降低到23.55%,塔顶回流罐没有混合酯排放;气液分离罐中液相作为混合酯外排量12kg/h,混合酯中含有5.2%异丙酯,大大降低一年混合酯外排造成的乙酸异丙酯损耗;整个过程无丙烯气体外排,丙烯气体全部回收利用,减少了丙烯损耗。

53.实施例2

54.乙酸异丙酯精制塔1进料温度为65℃,流量为5.5t/h,进料中含乙酸异丙酯为98.06wt%、含丙烯0.52wt%、含c6 0.37wt%、异丙醇0.40wt%、异丙醚0.22wt%、乙酸甲酯0.40wt%、丙酸异丙酯0.02wt%。其中乙酸异丙酯精制塔1的理论塔板数为65块,物流的进料板为第30块,塔顶压力为18kpa,塔顶温度为72℃,塔底温度为95℃。主要含异丙醚约7.40wt%、异丙醇约8.25wt%、乙酸异丙酯约21.32wt%、乙酸甲酯约20.28%、丙酸异丙酯约0.74%、丙烯约1.82wt%、c6约40.19wt%的塔顶物流从塔顶蒸出经冷凝器2冷凝至约45℃后再经控压阀3调节压力,使得塔顶与回流罐之间存在压差为约33kpa后进入乙酸异丙酯精制塔1的塔顶回流罐4中,塔顶回流罐压力为-15kpa。经过闪蒸分离轻组分后,塔顶回流罐4中的液相组成为异丙醇8.02%、异丙醚9.17%、丙酸异丙酯0.96%、乙酸甲酯10.03%、c6烃0.55%、乙酸异丙酯71.27%。塔顶回流罐4中的气体主要含有c6烃、丙烯、异丙醚、异丙醇、乙酸甲酯、乙酸异丙酯,进入一级压缩机7压缩至0.35mpa,压缩后得到的气液混合物进入一级气液分离罐9(一级气液分离罐温度35℃、压力约0.35mpa),一级气液分离罐9中含c6等杂质的液体以10kg/h排混合酯罐,其中c6烃41.38%、异丙醚18.1%、异丙醇17.7%、乙酸甲酯18.5%、丙酸异丙酯0.12%、乙酸异丙酯4.2%。一级气液分离罐9中的含有丙烯、c6烃、乙酸甲酯、异丙醚的气体进入二级压缩机8中进行进一步压缩至0.6mpa,压缩后的气液混合物进入二级气液分离罐10(二级气液分离罐温度30℃,压力约0.6mpa),其中得到的未反应完全的纯度96.8%丙烯(量大约30-35kg/h)返回反应系统进行循环利用,含有c6烃、异丙醚、丙酸异丙酯的少量液相间歇排去混合酯罐。塔顶回流罐4中的含有异丙醇8.02%、异丙

醚9.17%、丙酸异丙酯0.96%、乙酸甲酯10.03%、c6烃0.55%、乙酸异丙酯71.27%。的液体经塔顶回流物料循环泵5回到精制塔1中,其中精制后的高纯度乙酸异丙酯从精制塔侧线(第60块理论塔板处)以5.4t/h的速度作为产品采出。乙酸异丙酯精制塔1塔底产物进入再沸器6再沸后返回乙酸异丙酯精制塔1下部,塔釜间歇从排渣线排渣。

55.取采出产品乙酸异丙酯进行分析,乙酸异丙酯的纯度为99.95wt%,乙酸异丙酯的收率为97%。取混合酯罐中的c6等杂质和二级气液分离罐10中的尾气进行分析,乙酸异丙酯精制塔1的尾气回收收率为99.0%。

56.实施例3

57.乙酸异丙酯精制塔1进料温度为55℃,流量为6.5t/h,进料中含乙酸异丙酯为97.83wt%、丙烯0.85wt%、c6 0.57wt%、异丙醇0.28wt%、异丙醚0.25wt%、乙酸甲酯0.15wt%、丙酸异丙酯0.05wt%、丙酸0.02wt%。其中乙酸异丙酯精制塔1的理论塔板数为70块,物流的进料板为第35块,塔顶压力为20kpa,塔顶温度为65℃,塔底温度为97℃。主要含异丙醚约15.45wt%、异丙醇约13.27wt%、乙酸异丙酯约21.75wt%、乙酸甲酯约10.39%、丙酸异丙酯约1.77%、丙烯约3.50wt%、c6约33.87wt%的塔顶物流从塔顶蒸出经冷凝器2冷凝至约52℃后再经控压阀3调节压力,使得塔顶与回流罐之间存在压差为约35kpa后进入乙酸异丙酯精制塔1的塔顶回流罐4中,塔顶回流罐压力为-15kpa。经过闪蒸分离轻组分后,塔顶回流罐4中的液相组成为异丙醇8.02%、异丙醚9.17%、丙酸异丙酯2.26%、乙酸甲酯10.03%、c6烃0.72%、乙酸异丙酯69.8%。塔顶回流罐4中的气体主要含有c6烃、丙烯、异丙醚、异丙醇、乙酸甲酯、乙酸异丙酯,进入一级压缩机7压缩至0.38mpa,压缩后得到的气液混合物进入一级气液分离罐9(一级气液分离罐温度37℃、压力约0.38mpa),一级气液分离罐9中含c6等杂质的液体以15kg/h排混合酯罐,其中c6烃38.4%、异丙醚17.2%、异丙醇16.6%、乙酸甲酯21.72%、丙酸异丙酯0.25%、乙酸异丙酯5.83%。一级气液分离罐9中的含有丙烯、c6烃、乙酸甲酯、异丙醇、异丙醚的气体进入二级压缩机8中进行进一步压缩至0.65mpa,压缩后的气液混合物进入二级气液分离罐10(二级气液分离罐温度30℃,压力约0.65mpa),其中得到的未反应完全的纯度97.5%丙烯(量大约50-55kg/h)返回反应系统进行循环利用,含有c6烃、异丙醚、异丙醇的少量液相间歇排去混合酯罐。塔顶回流罐4中的含有异丙醇8.02%、异丙醚9.17%、丙酸异丙酯2.26%、乙酸甲酯10.03%、c6烃0.72%、乙酸异丙酯69.8%的液体经塔顶回流物料循环泵5回到精制塔1中,其中精制后的高纯度乙酸异丙酯从精制塔侧线(第65块理论塔板处)以6.3t/h的速度作为产品采出。乙酸异丙酯精制塔1塔底产物进入再沸器6再沸后返回乙酸异丙酯精制塔1下部,塔釜间歇从排渣线排渣。

58.取采出产品乙酸异丙酯进行分析,乙酸异丙酯的纯度为99.92wt%,乙酸异丙酯的收率为96%。取混合酯罐中的c6等杂质和二级气液分离罐10中的尾气进行分析,乙酸异丙酯精制塔1的尾气回收收率为98.0%。

59.以上详细说明本发明的优选实施方案,然而,应当理解的是,以上的说明仅用于示例的目的,不构成对本发明范围的任何限制。本领域普通技术人员可以在不偏离本发明主旨和范围的情况下对本发明的某些特征做出替换或改变,这些替换或改变应当视为落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1