一种氨法脱碳冷却装置及方法与流程

1.本发明属于环保技术领域,具体涉及一种分级冷却工艺气体的氨法脱碳前的预冷却装置及方法。

背景技术:

2.近年来,温室效应逐渐成为人类面对的最严峻的问题之一。二氧化碳(co2)是最主要的温室气体,化石能源的使用是其主要的排放源。我国co2排放总量已位居世界第一,而且我国能源结构以煤为主的局面还将持续一段时间,煤炭能源仍将是新能源调峰及能源安全的基础。我国已向世界承诺2030年碳达峰,2060年实现碳中和。对排放气体中co2进行捕集封存和资源化,对于控制和减少温室气体的排放,应对温室效应、全球变暖的问题具有重要意义。

3.目前,世界范围内主要采用的碳捕集技术是有机胺法,但其存在运行成本高、系统三废排放量大且难处理等问题。国内外也一直积极探索新的脱碳技术。与有机胺法相比,氨法具有再生容易、运行成本低、脱碳的副产物即为重要的碳酸氢铵化肥等优势。碳酸氢铵是一种典型的复合肥,可同时向植物提供氮肥和co2,特别适合于无土栽培的现代农业、大棚植物生长的需要,真正实现了co2的资源化利用,实现碳循环,还可以避免碳地下储存可能造成的二次污染和co2环境事故。与有机胺脱碳相比,氨吸收co2的效率高,产物碳酸氢铵更容易再生,可大幅降低脱碳成本。

4.氨法脱碳技术一直是研究的重点,也是解决温室气体的最佳方法;但氨易挥发,造成氨逃逸量增加。如不加以解决,大量的氨逃逸,不仅造成脱碳成本的增加,也造成二次污染。针对这一问题,可采用降低脱碳温度的手段,以减少氨逃逸。

5.专利cn201210410873.0公开了一种多级冷却塔系统,包括多个冷却塔,前一个冷却塔的出水作为后一冷却塔的进水,进行多级冷却。该装置仅对同一冷却梯度进行多塔冷却,以提高冷却效率,使用的是同一冷源。

6.专利cn200880122376.2公开了一种处理烟道气流的多级co2去除系统和方法,其使用吸收器容器,在0-20℃低温条件下使烟道气流与含有氨的离子溶液接触,同时第一吸收级的溶液比第三吸收级的溶液具有更高的温度和更低的氨碳比。通过将离子溶液控制在较低温度,且控制第三级的离子溶液处于更低的温度可以减少氨逃逸,但该专利未提到如何高效节能的降温。

7.本发明的目的旨在提供一种湿式氨法脱碳的多级冷却装置及方法。该装置通过不同冷源,将脱硫后的气体在冷却塔中分级冷却,从而节约投资,降低能耗。

技术实现要素:

8.本发明通过以下技术方案实现了上述目的。

9.第一方面,本发明提供了一种氨法脱碳前的预冷却装置,其包括:第一级冷却功能区,其采用第一循环液将工艺气体冷却到温度t

气1

,第二级冷却功能区,其采用第二循环液

将工艺气体冷却到温度t

气2

,第三级冷却功能区,其采用第三循环液将工艺气体冷却到温度t

气3

,其中t

气3

《t

气2

《t

气1

《t

气0

,其中t

气0

为工艺气体进入第一级冷却功能区时的初始温度;第一冷源,其用于冷却第一循环液,第二冷源,其用于冷却第二循环液,第三冷源,其用于冷却第三循环液,其中三个冷源各不相同。

10.第二方面,本发明提供了一种冷却工艺气体的方法,包括使工艺气体依次通过:第一级冷却功能区,其采用第一循环液将工艺气体冷却到温度t

气1

,第二级冷却功能区,其采用第二循环液将工艺气体冷却到温度t

气2

,第三级冷却功能区,其采用第三循环液将工艺气体冷却到温度t

气3

,其中t

气3

《t

气2

《t

气1

《t

气0

,其中t

气0

为工艺气体进入第一级冷却功能区时的初始温度;使用第一冷源冷却第一循环液,使用第二冷源冷却第二循环液,使用第三冷源冷却第三循环液,其中三个冷源各不相同。

11.优选地,第一冷源是来自循环冷却水或闭式冷却塔的冷却水,通过第一换热器冷却第一循环液;或者第一冷源为空气,通过空冷器直接冷却第一循环液。优选地,第二冷源是脱碳后的冷工艺气,通过第二换热器间接换热冷却第二循环液,或通过喷淋液交叉喷淋直接换热冷却第二循环液。优选地,第三冷源是冷冻液,优选所述冷冻液通过制冷机获得,通过第三换热器冷却第三循环液,或通过制冷机冷源直接冷却第三循环液。

12.本发明的冷却装置及方法,分别采用循环冷却水或闭式冷却塔冷却水或空冷器空气、冷工艺气、冷冻液作为冷源,经循环液喷淋冷却工艺气体,充分利用低能耗冷量和回收利用工艺气冷量,从而节约投资,降低能耗。另外,本发明的冷却装置及方法,能够使工艺气体的温度降低到较低水平,例如10-30℃,由此可以显著减少后续脱碳工艺中的氨逃逸。

附图说明

13.图1显示了实施例1的氨法脱碳前的预冷却装置。

14.图2显示了实施例2的氨法脱碳前的预冷却装置。

15.图3显示了对比例的氨法脱碳前的预冷却装置。

16.在附图中,各符号具有以下含义:

17.工艺气体1,脱碳冷却塔2,冷却塔第一级冷却区2-1,冷却塔第二级冷却区2-2,冷却塔第三级冷却区2-3,冷却塔第一级冷却区循环泵3-1,冷却塔第二级冷却区循环泵3-2,冷却塔第三级冷却区循环泵3-3,冷却塔第一级冷却区换热器4-1,冷却塔第二级冷却区换热器4-2,冷却塔第三级冷却区换热器4-3,空冷器4-4,循环冷却水5-1,冷冻水5-2,冷却塔工艺气输出管道6,脱碳吸收塔7,脱碳吸收塔循环泵8,脱碳吸收塔工艺气输出管道9,氨逃逸控制系统水洗区循环泵10,工艺气排出11,氨逃逸控制系统12。

18.优选实施方案详细描述

19.第一方面,本发明提供了一种氨法脱碳前的预冷却装置,其包括:第一级冷却功能区,其采用第一循环液将工艺气体冷却到温度t

气1

,第二级冷却功能区,其采用第二循环液将工艺气体冷却到温度t

气2

,第三级冷却功能区,其采用第三循环液将工艺气体冷却到温度t

气3

,其中t

气3

《t

气2

《t

气1

《t

气0

,其中t

气0

为工艺气体进入第一级冷却功能区时的初始温度;第一冷源,其用于冷却第一循环液,第二冷源,其用于冷却第二循环液,第三冷源,其用于冷却第三循环液,其中三个冷源各不相同。

20.在一种实施方案中,第一冷源是来自循环冷却水或闭式冷却塔的冷却水,通过第

一换热器冷却第一循环液。

21.在一种实施方案中,第一冷源为空气,通过空冷器直接冷却第一循环液。

22.在一种实施方案中,第二冷源是脱碳后的冷工艺气,通过第二换热器间接换热冷却第二循环液,或通过喷淋液交叉喷淋直接换热冷却第二循环液。

23.在一种实施方案中,第三冷源是冷冻液,优选所述冷冻液通过制冷机获得,通过第三换热器冷却第三循环液,或通过制冷机冷源直接冷却第三循环液。

24.第一换热器和第三换热器为液-液换热器,优选为板式换热器。第二换热器为气-液换热器,优选为管壳式换热器。

25.在一种实施方案中,各个冷却功能区之间设置有只允许气体通过的设备或部件。

26.在一种实施方案中,各个冷却功能区中设置有至少一层循环分布器。

27.循环分布器可以为槽式分布器或喷淋式分布器。

28.在一种实施方案中,三个功能区可以组合成一个塔或作为多个塔存在。

29.当三个功能区组合成一个塔即冷却塔时,本发明的冷却装置包括冷却塔和冷源,所述冷却塔自下而上包括第一级冷却功能区,第二级冷却功能区和第三级冷却功能区,其中所述各个冷却功能区和冷源如本文所述。

30.在一种实施方案中,t

气0

为40-80℃;和/或t

气1

为35-48℃;和/或t

气2

为15-40℃;和/或t

气3

为10-30℃。

31.在一种实施方案中,第一循环液的进塔温度是t

液1

,出塔温度是t

液1’,其中t

液1

《t

液1’,t

气0-t

液1’=δt1;第二循环液的进塔温度是t

液2

,出塔温度是t

液2’,其中t

液2

《t

液2’,t

气1-t

液2’=δt2;和第三循环液的进塔温度是t

液3

,出塔温度是t

液3’,其中t

液3

《t

液3’,t

气2-t

液3’=δt3;其中δt1、δt2、δt3各自彼此独立为≥1℃,优选2-15℃,更优选2-5℃。

32.在一种实施方案中,t

液1

为10-40℃,t

液1’为15-50℃;和/或t

液2

为15-36℃,t

液2’为20-45℃;和/或t

液3

为0-25℃,t

液3’为10-40℃。

33.在一种实施方案中,第一冷源换热前的温度是t

源1

,换热后的温度是t

源1’,其中t

源1

《t

源1’;第二冷源换热前的温度是t

源2

,换热后的温度是t

源2’,其中t

源2

《t

源2’;和第三冷源换热前的温度是t

源3

,换热后的温度是t

源3’,其中t

源3

《t

源3’。

34.在一种实施方案中,t

源1

为5-35℃,t

源1’为10-45℃;和/或t

源2

为10-30℃,t

源2’为15-40℃;和/或t

源3

为-17至10℃,t

源3’为0-30℃。

35.在一种实施方案中,所述冷却装置是氨法脱硫脱碳系统的一部分,所述冷却装置的上游连接脱硫装置,所述冷却装置的下游连接脱碳装置,所述工艺气体来自脱硫装置,通过冷却装置冷却后进入脱碳装置。

36.优选地,工艺气体为来自脱硫装置的脱硫后的工艺气,其温度通常为40-80℃,优选40-60℃。脱硫工艺脱除了工艺气中绝大部分的so2,使得脱硫后的工艺气主要包含co2和少量h2o。

37.第二方面,本发明提供了一种冷却工艺气体的方法,包括使工艺气体依次通过:第一级冷却功能区,其采用第一循环液将工艺气体冷却到温度t

气1

,第二级冷却功能区,其采用第二循环液将工艺气体冷却到温度t

气2

,第三级冷却功能区,其采用第三循环液将工艺气体冷却到温度t

气3

,其中t

气3

《t

气2

《t

气1

《t

气0

,其中t

气0

为工艺气体进入第一级冷却功能区时的初始温度;使用第一冷源冷却第一循环液,使用第二冷源冷却第二循环液,使用第三冷源冷却

第三循环液,其中三个冷源各不相同。

38.在一种实施方案中,第一冷源是来自循环冷却水或闭式冷却塔的冷却水,通过第一换热器冷却第一循环液。

39.在一种实施方案中,第一冷源为空气,通过空冷器直接冷却第一循环液。

40.在一种实施方案中,第二冷源是脱碳后的冷工艺气,通过第二换热器间接换热冷却第二循环液,或通过喷淋液交叉喷淋直接换热冷却第二循环液。

41.在一种实施方案中,第三冷源是冷冻液,优选所述冷冻液通过制冷机获得,通过第三换热器冷却第三循环液,或通过制冷机冷源直接冷却第三循环液。

42.在一种实施方案中,t

气0

为40-80℃;和/或t

气1

为35-48℃;和/或t

气2

为15-40℃;和/或t

气3

为10-30℃。

43.在一种实施方案中,第一循环液的进塔温度是t

液1

,出塔温度是t

液1’,其中t

液1

《t

液1’,t

气0-t

液1’=δt1;第二循环液的进塔温度是t

液2

,出塔温度是t

液2’,其中t

液2

《t

液2’,t

气1-t

液2’=δt2;和第三循环液的进塔温度是t

液3

,出塔温度是t

液3’,其中t

液3

《t

液3’,t

气2-t

液3’=δt3;其中δt1、δt2、δt3各自彼此独立为≥1℃,优选2-15℃,更优选2-5℃。

44.在一种实施方案中,t

液1

为10-40℃,t

液1’为15-50℃;和/或t

液2

为15-36℃,t

液2’为20-45℃;和/或t

液3

为0-25℃,t

液3’为10-40℃。

45.在一种实施方案中,第一冷源换热前的温度是t

源1

,换热后的温度是t

源1’,其中t

源1

《t

源1’;第二冷源换热前的温度是t

源2

,换热后的温度是t

源2’,其中t

源2

《t

源2’;和第三冷源换热前的温度是t

源3

,换热后的温度是t

源3’,其中t

源3

《t

源3’。

46.在一种实施方案中,t

源1

为5-35℃,t

源1’为10-45℃;和/或t

源2

为10-30℃,t

源2’为15-40℃;和/或t

源3

为-17至10℃,t

源3’为0-30℃。

47.在一种实施方案中,所述方法是氨法脱硫脱碳方法的一部分,所述冷却方法的上游是脱硫工艺,所述冷却方法的下游是脱碳工艺,所述工艺气体来自脱硫工艺,通过冷却方法冷却后进入脱碳工艺。

48.在本发明的装置和方法中,循环液可以为水,在循环过程中,工艺气体夹带的成分可能进入循环液中,使得循环液包含例如硫酸铵等成分。

49.在一种实施方案中,冷却循环液中硫酸铵含量0-5%,且第一级>第二级>第三级。

50.优选地,本发明的冷却工艺气体的方法通过如本文所述的冷却装置进行。优选地,本发明的冷却装置是用于进行如本文所述的冷却工艺气体的方法的装置。本文对于冷却装置所描述的各种特征同样适用于方法,反之亦然。

具体实施方式

51.提供以下实施例来举例说明本发明,而不是限制本发明的范围。

52.实施例1是本发明的冷却装置,显示在图1中。实施例2是本发明的冷却装置,显示在图2中。对比例显示在图3中。图1与图2的区别主要在于冷源与冷却方式,图1的第一级、第二级冷却分别为:循环冷却水5-1通过换热器4-1冷却循环液、冷工艺气9通过换热器4-2冷却循环液。图2的第一级、第二级冷却分别为:通过空冷器4-4冷却循环液、通过与冷工艺气9喷淋接触冷却循环液。图3的冷却塔仅通过冷冻水5-2经换热器4-3冷却循环液。

53.实施例1

54.如图1所示,氨法脱硫后的工艺气体1(893837nm3/h,50℃)进入脱碳冷却塔2的第一级冷却区2-1。循环液通过第一级冷却区循环泵3-1泵入冷却塔中进行喷淋,与工艺气接触将工艺气冷却至42℃。循环液管道上设有换热器4-1,通过循环冷却水5-1使循环液降温。循环液进塔温度38℃,出塔温度48℃。循环冷却水进换热器温度30℃,出换热器温度40℃。

55.经第一级降温后的工艺气通过集液器进入第二级冷却区2-2。采用喷淋的方式使工艺气降温至39℃。循环液去气体换热器4-2与脱碳后工艺气换热降温,再回到第二级冷却区2-2,用于冷却工艺气。循环液进塔温度30℃,出塔温度40℃。脱碳后工艺气温度从20℃升至31℃。

56.而后经第二级降温后的工艺气通过集液器进入第三级冷却区2-3。通过换热器4-3,用冷冻水5-2对循环液降温,循环液入塔喷淋,将工艺气降温至25℃。循环液进塔温度20℃,出塔温度37℃。冷冻水进换热器4-3温度7℃,出换热器4-3温度17℃。

57.工艺气通过冷却塔冷却后,经烟道6输出至脱碳塔7,循环液通过循环泵8与工艺气接触吸收二氧化碳。脱碳后的工艺气通过烟道9进入氨逃逸控制系统12,烟道9上设有气体换热器4-2。氨逃逸控制系统循环液通过循环泵10洗涤,并与工艺气接触吸收游离氨,除氨后的工艺气11通过工艺气排放出口排空。

58.循环冷却水耗量1890t/h,冷冻水耗量1894t/h。

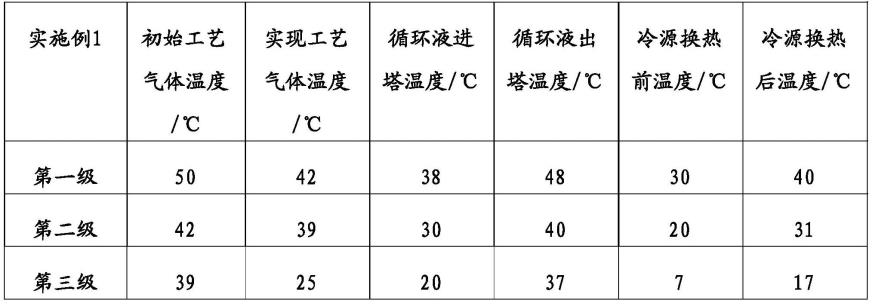

59.实施例1中冷却处理的主要工艺参数如表1中所示。

60.表1.实施例1中冷却处理的主要工艺参数

[0061][0062]

实施例2

[0063]

如图2所示,氨法脱硫后的工艺气体1(893837nm3/h,50℃)进入脱碳冷却塔2的第一级冷却区2-1。循环液通过第一级冷却区循环泵3-1泵入冷却塔中进行喷淋,与工艺气接触将工艺气冷却至42℃。循环液管道上设有空冷器4-4,通过空冷器4-4直接使循环液降温。循环液进塔温度38℃,出塔温度48℃。

[0064]

经第一级降温后的工艺气通过集液器至第二级冷却区2-2。采用喷淋的方式使工艺气降温至32℃,循环液去氨逃逸控制系统12与脱碳后工艺气喷淋换热降温,再回到第二级冷却区2-2,用于冷却工艺气。循环液进冷却塔温度25℃,出冷却塔温度40℃。脱碳后工艺气温度由20℃升至35℃。

[0065]

而后经第二级降温后的工艺气通过集液器进入第三级冷却区2-3,通过换热器4-3,用冷冻水5-2对循环液降温,循环液入塔喷淋,将工艺气降温至25℃。循环液进塔温度20

℃,出塔温度30℃。冷冻水进换热器4-3温度7℃,出换热器4-3温度17℃。

[0066]

工艺气通过冷却塔冷却后,经烟道6输出至脱碳塔7,循环液通过循环泵8与工艺气接触吸收二氧化碳。脱碳后的工艺气通过烟道9进入氨逃逸控制系统12。氨逃逸控制系统循环液通过循环泵10洗涤,并与工艺气接触吸收游离氨,除氨后的工艺气11通过工艺气排放出口排空。

[0067]

冷冻水耗量818t/h。

[0068]

实施例2中冷却处理的主要工艺参数如表2中所示。

[0069]

表2.实施例2中冷却处理的主要工艺参数

[0070][0071][0072]

对比例

[0073]

如图3所示,氨法脱硫后的工艺气体1(893837nm3/h,50℃)进入脱碳冷却塔2。通过换热器4-3,用冷冻水5-2对循环液降温,循环液入塔喷淋,将工艺气降温至25℃。循环液入塔温度20℃,出塔温度48℃。冷冻水进换热器4-3温度7℃,出换热器4-3温度17℃。

[0074]

冷冻水耗量4267t/h。

[0075]

对比例中冷却处理的主要工艺参数如表3中所示。

[0076]

表3.对比例中冷却处理的主要工艺参数

[0077][0078]

虽然以上描述了本发明的具体实施方式,但是本领域技术人员应当理解,这些仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。而且,本领域技术人员应当理解,本文中针对一个或多个实施方案所描述的技术特征可以与其他实施方案结合,只要这样的结合不与本发明的目的冲突。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1