一种餐厨剩余物渗滤液油脂分离方法及系统与流程

1.本发明涉及餐厨剩余物处理技术领域,尤其涉及一种餐厨剩余物渗滤液油脂分离方法及系统。

背景技术:

2.餐厨渗滤液是指在生活消费过程中形成的一种废弃物的产物,其主要来自于饭馆、餐厅、食堂等剩饭残渣等餐厨剩余物中,是餐厨剩余物中最重要的组成部分也只最难处理的部分,由于渗滤液中含有大量的油脂,油脂含量过高则导致渗滤液极难处理,而油脂发酵后容易产生大量的黄曲霉素,黄曲霉素是致癌物质,会对人类健康造成严重危害。然而,餐厨剩余物渗滤液中的废油脂同时又是理想的生产生物柴油、硬脂酸、油酸和日用化工等产品的油脂原料,因而可以回收再利用,具有很高的再生利用价值,因此餐厨渗滤液具有鲜明的废物和资源二重性,如何合理的处理餐厨渗滤液,降低其危害性实现资源化的变废为宝,对保障人民身体健康、发展循环具有重大意义。

3.在餐厨渗滤液中,油脂主要以固形物的形式存在于其中,因而传统方法难以分离,湿热法是近年来研究出的一种新型的有效的处理方式,该工艺是对渗滤液进行加热,然后将油水进行离心分离。但是在实际处理过程中,渗滤液温度加温过高,会导致废油脂乳化然后进入水中影响提油效果,若加热温度过低则会导致油水分离不完全,进而影响分离效果使得渗滤液中还残留大量的油脂,分离效果不佳,使得后续阶段的处理流程极难控制。

4.另外,现有的处理工艺通常属于静态处理工艺下完成,即在渗滤液收集完成后,利用泵将渗滤液输送到蒸煮罐中,然后将蒸汽注入到蒸煮罐中,待水温升到确定状态时,如加热至70℃左右后停止蒸汽加热,然后将蒸煮罐的渗滤液用螺杆泵输送到三相分离机中进行油水分离,整个处理过程单一,对于不同来源获取的不同特性的渗滤液(如地区不一样,季节不一样等因素都会影响渗滤液的特性)无法针对性的进行动态分离控制,因而导致提油率低、能耗高,导致分离后油脂特性差、油中含水率杂质高,无法进行广泛应用。

技术实现要素:

5.为了克服现有技术存在的上述问题,本发明提供了一种餐厨剩余物渗滤液油脂分离方法及系统,解决了现有技术中在静态处理工艺下进行渗滤液分离造成的油脂特性差、油中含水率、无法广泛应用的技术问题。

6.本发明的目的之一是提供了一种餐厨剩余物渗滤液油脂分离方法,包括如下步骤:

7.按比例收集待分离渗滤液;

8.将待分离渗滤液依照数据模型进行蒸汽加热搅拌后,获取待分离渗滤液的运动粘度μ;

9.按照所述运动粘度μ将蒸汽加热搅拌后的待分离渗滤液进行三相分离得到水相、油相和渣相;

10.检测分离后的所述水相中的含油率;

11.检测分离后的所述油相中的含水率;

12.判断所述水相中的含油率与预定的阈值取差的绝对值是否小于设定值ξ1,判断所述油相中的含水率与预定的阈值取差的绝对值是否小于设定值ξ2;

13.若判断同时为否时,调整并调整所述的数据模型,返回重复执行上述步骤;

14.若判断同时为是时,存储所述调整后的数据模型,以及对应的所述水相中的含油率和所述油相中的含水率,调整所述数据模型,返回重复执行上述步骤;

15.将已存储得到的若干组调整后的数据模型加权求均,得到最优数据模型。

16.作为优化方案,还包括如下步骤:

17.预先设定所述数据模型中各相关因子的初始值;

18.作为优化方案,还包括如下步骤:

19.预先设定所述的水相中的含油率的阈值;

20.预先设定所述的油相中的含水率的阈值。

21.作为优化方案,所述数据模型中各相关因子包括:初始温度、加热温度、加热时间、压力大小、搅拌时间、静置时间、搅拌频率、进水温度、进水流量。

22.作为优化方案,所述按照待分离渗滤液运动粘度将蒸汽加热搅拌后的待分离渗滤液进行三相分离得到水相、油相和渣相为在分离条件设定的条件下,按照如下计算公式进行分离控制:u0=d2(ρs-ρ)g/18μ,其中,u0为悬浮油滴的沉降速度,当u0《0时,悬浮油滴上浮;d为悬浮油滴的颗粒直径,ρs为悬浮油滴的颗粒密度;ρ为流体密度;μ为渗滤液的运动粘度。

23.本发明的另一个目的是提供了一种餐厨剩余物渗滤液油脂分离系统,包括设备单元和控制单元,其中,

24.所述设备单元包括:

25.渗滤液收集罐,用于按比例收集待分离渗滤液;

26.反应装置,与所述渗滤液收集罐管道连通,用于从所述渗滤液收集罐中抽取待分离渗滤液,并依照数据模型进行蒸汽加热搅拌,获取相关分离参数;

27.三相分离机,与所述反应装置管道连通,用于从所述反应装置中抽取蒸汽加热搅拌后的待分离渗滤液,并依据所述相关分离参数进行分离,以获得水相、油相和渣相;

28.水中含油检测器,用于检测分离后的所述水相中的含油率;

29.油中含水检测器,用于检测分离后的所述油相中的含水率;

30.所述控制单元包括:

31.plc控制器,具备:

32.判断模块,用于判断所述水相中的含油率与预定的阈值取差的绝对值是否小于设定值ξ1,判断所述油相中的含水率与预定的阈值取差的绝对值是否小于设定值ξ2;

33.数值设定模块,用于预先设定所述数据模型中各相关因子的初始值、所述的水相中的含油率的阈值、所述的油相中的含水率的阈值;

34.服务器系统,与所述plc控制器电性连接,具备:

35.模型修正模块,用于调整所述数据模型中各相关因子的值;

36.存储模块,用于当所述的判断模块判断为是时,存储所述调整后的数据模型、所述

的水相中的含油率、所述油相中的含水率。

37.计算模块,用于将已存储得到的调整后的数据模型加权求均,得到最优数据模型。

38.动力控制模块,与所述plc控制器电性连接,用于提供所述系统运行的动力。

39.还包括人机交互模块,与所述plc控制器电性连接,用于向所述数值设定模块预先输入数值,还用于通过网络通信模块与所述服务器系统进行数据交互。

40.作为优化方案,所述设备单元还包括初分离装置,管道连接在所述渗滤液收集罐和反应装置之间,用于抽取所述渗滤液收集罐中的渗滤液,待静置后初步提取所述待分离渗滤液中的浮油量c0。

41.作为优化方案,所述plc控制器还用于获取所述待分离渗滤液的总含油量c

rf

,所述待分离渗滤液的总含油量c

rf

满足如下计算公式:

[0042][0043]

其中,c

rf

为总含油量;c0为初分离装置中提取的浮油量;k为浸出常数;t为时间常数;k2v为反应装置中的搅拌强度影响;en为反应装置中的加热时间和搅拌强度物料活化性的常数;r为反应装置中液体悬浮物的粒径。

[0044]

作为优化方案,所述设备单元还包括若干输送泵和蒸汽加热设备,与所述动力控制模块电性连接。

[0045]

作为优化方案,所述设备单元还包括与所述plc控制器电性连接的若干雷达液位计、蒸汽流量计、温度传感器和压力传感器。

[0046]

与现有技术相比,本发明的优点在于:

[0047]

本发明通过设定数据模型来获取不同搅拌状态下的渗滤液运动粘度值,进而通过控制运动粘度达到控制三相分离机的分离效果,经过反复验证,直至寻找出最优数据模型,在获取分离当前渗滤液最优数据模型的前提下再进行后续的分离规模化操作,也即本发明可实现对不同特性的渗滤液的最优分离效果的前置检测,解决了现有技术中在静态处理工艺下进行渗滤液分离造成的油脂品质差、油中含水率、无法广泛应用的技术问题,使渗滤液的分离提油达到最佳状态,减少了资源的浪费。

附图说明

[0048]

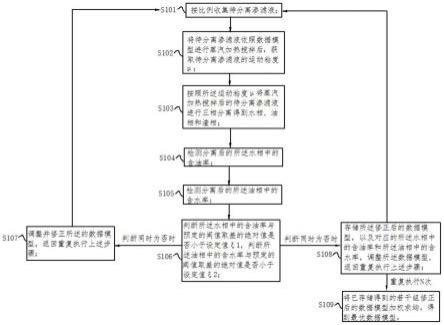

图1为本发明的餐厨剩余物渗滤液油脂分离方法的实施方式一的流程示意图;

[0049]

图2为本发明的餐厨剩余物渗滤液油脂分离方法的实施方式二的流程示意图;

[0050]

图3为本发明的餐厨剩余物渗滤液油脂分离方法的实施方式二的流程示意图;

[0051]

图4为本发明的餐厨剩余物渗滤液油脂分离方法的实施方式四的流程示意图;

[0052]

图5为本发明的餐厨剩余物渗滤液油脂分离方法的数据模型存储示意图;

[0053]

图6为本发明的餐厨剩余物渗滤液油脂分离系统的实施例一的结构示意图;

[0054]

图7为本发明的餐厨剩余物渗滤液油脂分离系统的实施例二的结构示意图;

[0055]

其中,

[0056]

100-plc控制器、200-服务器系统、300-动力控制模块、400-人机交互模块、500-网络通信模块、600-渗滤液收集器、700-反应装置、800-三相分离机、900-水中含油检测器、1000-油中含水检测器、1100-初分离模块、

[0057]

1001-判断模块、1002-数值设定模块、

[0058]

2001-模型修正模块、2002-存储模块、2003-计算模块。

具体实施方式

[0059]

以下,为了便于本领域技术人员理解本发明技术方案,现参照附图来做进一步说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。

[0060]

在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本发明实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

[0061]

请参阅图1为本发明的餐厨剩余物渗滤液油脂分离方法的实施方式一的流程示意图,该方法包括如下步骤:

[0062]

s101:按比例收集待分离渗滤液。由于渗滤液有季节性、地域性的区别,液体中含有的油脂含量差异也较大。传统的单一静态的处理方式提油率不稳定、油脂品质差、油中含水率杂质高。因而,本方法针对来自不同源获取的不同种特性的渗滤液进行前置分离检测,在反复测算得出当前渗滤液所需的最优的分离数据模型的情况下,再进行后续的规模化的分离作业。

[0063]

s102:将待分离渗滤液依照数据模型进行蒸汽加热搅拌后,获取待分离渗滤液的运动粘度μ。该步骤主要用于依据建立的数据模型获取当前渗滤液的运动粘度。具体实施过程中,数据模型中各相关因子可以按照经验进行设置,如包括初始温度、加热温度、加热时间、压力大小、静置时间、搅拌时间、搅拌强度、搅拌频率、进水流量。这些数值可在设计中调整设置。

[0064]

s103:按照运动粘度μ将蒸汽加热搅拌后的待分离渗滤液进行三相分离得到水相、油相和渣相。该步骤在具体的实施方式中,可通过三相分离器来实现,主要用于分离经步骤2高温搅拌后的渗滤液中的油和水。在三相分离机的转速和进水量一定的情况下,提高三相分离机的提油效率,通过计算的运动粘度做为三相分离机分离渗滤液的指标参数,减小后端渗滤液处理难度和加药量,提高渗滤液的处理效率和成本。

[0065]

s104:检测分离后的水相中的含油率,该步骤主要用于检测经过三相分离后的水相中的含油率。

[0066]

s105:检测分离后的油相中的含水率,该步骤主要用于检测经过三相分离后的油相中的含水率。

[0067]

本实施例在具体实施时,通过获取在使用当前数据模型的条件下,经过三相分离后的水相中的含油率和油相中的含水率作为分离效率的衡量指标。

[0068]

s106:判断水相中的含油率与预定的阈值取差的绝对值是否小于设定值ξ1,判断油相中的含水率与预定的阈值取差的绝对值是否小于设定值ξ2。在具体的实施方式中,可根据经验值设定ξ1和ξ2的值的大小,确定参考标准值,诸如在具体的实施方式中可设置ξ1≤3-5%,ξ2≤3-5%。

[0069]

s107:若判断同时为否时,说明当前数据模型下,无法达到最优的分离效果,因此需要调整当前数据模型,返回执行步骤s101到s106的步骤,如此反复验证,直至寻找出符合

标准的数据模型。

[0070]

s108:若判断为是时,说明当前数据模型条件下,获得的水相中的含油率和油相中的含水率符合需求标准,因而可以达到预期的分离效果,即存储当前数据模型、以及对应的水相中的含油率和油相中的含水率,该数据模型可作为参考结果进行存储应用。同时,继续调整数据模型,返回重复执行上述步骤s101到s106步骤,以获取更多的数据模型组。

[0071]

上述s107和s108在调整时,可采用基于逐次逼近计算方法实现对各个相关因子的调整幅度,从而实现多次验证,逐步接近最优数值的效果。逐次逼近计算方法较多,本实施方式中,只要能实现需要达到的效果即可,这里不做累赘。

[0072]

s109:设定重复执行组数n次,将已存储得到的若干组修正后的数据模型加权求均,得到最优数据模型,该步骤在具体实施时,如图5所示,可以将数据模型按当前的控制和工艺条件以堆栈的存储结构方式进行存储,数据经过筛选后按不同工艺条件为区分进行存储,如当前的工艺条件符合某时段设定的存储指标条件时,调出符合该条件的所有数据模型,将对应的组内数据模型的数值进行加权求均运算,从而得到最优数据模型的控制方式。

[0073]

本发明通过设定数据模型来获取不同搅拌状态下的渗滤液运动粘度值,进而通过控制运动粘度达到控制三相分离机的分离效果,能反复验证,直至寻找出最优数据模型,在获取分离当前渗滤液最优数据模型的前提下再进行后续分离操作,也即本发明可实现对不同特性的渗滤液的最优分离效果的前置检测,解决了现有技术中在静态处理工艺下进行渗滤液分离造成的油脂品质差、油中含水率、无法广泛应用的技术问题,使渗滤液的分离提油达到最佳状态,减少了资源的浪费。

[0074]

图2为本发明的餐厨剩余物渗滤液油脂分离方法的实施方式二的流程示意图,在实施方式二中,该方法除了步骤s202外,其他与实施方式一对应相同,此处不再赘述,上述步骤s202包括:预先设定数据模型中各相关因子的初始值。在具体的实施方式中,在第一次进行测算时,可通过人机交互设备提前设定数据模型对应的各个相关因子的初始值。

[0075]

图3为本发明的餐厨剩余物渗滤液油脂分离方法的实施方式三的流程示意图,该方法除了步骤s3071和步骤s3072外,其他与实施方式二对应相同,此处不再赘述,上述步骤s3071包括:预先设定的水相中的含油率的阈值。上述步骤s3071包括:预先设定的油相中的含水率的阈值。在具体的实施方式中,此处可通过人机交互设备预先设定水相中的含油率以及油相中的含水率的阈值,以便于后续比较使用。

[0076]

图4为本发明的餐厨剩余物渗滤液油脂分离方法的实施方式四的流程示意图,该方法除步骤s404外,其他与实施方式三对应相同,此处不再赘述。上述步骤s404包括:按照待分离渗滤液运动粘度将蒸汽加热搅拌后的待分离渗滤液进行三相分离得到水相、油相和渣相为在分离条件设定的条件下,按照如下计算公式进行分离控制:u0=d2(ρs-ρ)g/18μ,(其中,u0为悬浮油滴的沉降速度,当u0《0时,悬浮油滴上浮;d为悬浮油滴的颗粒直径,ρs为悬浮油滴的颗粒密度;ρ为流体密度;μ为渗滤液的运动粘度;g为常量)。本实施方式在具体实施时,可采用三相分离机来实现,在分离条件设定的条件下即指在三相分离机的转速和进液量恒定的情况下,基于斯托克斯定律来实现对三相分离的分离效果控制。斯托克斯定律是流体流动为层流时球形颗粒在液体中的沉降规律,上述公式中,在油水分离时,若u0《0,则油滴上浮,因而发生分层现象,并且随u0增大,油滴上浮的速度逐渐升高,从而提高油水分离效率提高。根据斯托克斯定律可知:油滴的上浮速度u0与油滴的直径d的平方成正

比,与分散介质和悬浮油滴的密度差(ρs-ρ)成正比,而与溶液的运动粘度μ成反比,即油滴直径d增大,分散介质和悬浮液密度差(ρs-ρ)增大,运动粘度μ减小,上浮速度则增加。据此分析,在三相分离机的效能处于一定的情况下,即三相分离机的转速确定,单位时间内对渗滤液的旋转影响趋于恒定,则悬浮油滴的直径d趋于恒定。当三相分离机的进液量一定的情况下,在单位时间内,溶于渗滤液液体内部空气量趋于平稳,因而使得流体密度和悬浮油滴的密度差(ρs-ρ)也保持恒定,因此,通过控制数据模型中的各相关因子的数据值,使得渗滤液的运动粘度μ减小,即可增大油滴的上浮速度u0,进而可以实现提高渗滤液油水分离的效率的效果。

[0077]

图6为本发明的餐厨剩余物渗滤液油脂分离系统的实施例一的结构示意图,由图6可知,本系统在实施例一中,包括设备单元和控制单元两个单元模块,其中,设备单元整体通过蒸汽加热设备提供加热效果,设备单元至少包括渗滤液收集罐600,反应装置700和三相分离机800。其中,渗滤液收集罐600,反应装置700和三相分离机800相互之间通过输入泵、管道和若干气动调节阀相连。反应装置700上连接有与依次plc控制器电性连接的雷达液位计、温度传感器和压力传感器作为检测设备,渗滤液收集罐600用于按比例从外部收集待分离渗滤液,反应装置700与渗滤液收集罐600管道连通,用于从渗滤液收集罐600中抽取待分离渗滤液,并依照数据模型进行蒸汽加热搅拌,从而获得待分离渗滤液的运动粘度μ。三相分离机与反应装置700管道连通,用于从反应装置700中抽取蒸汽加热搅拌后的待分离渗滤液,并依据获得的运动粘度μ进行分离,以获得水相、油相和渣相。

[0078]

本实施例一中还包括,水中含油检测器900和油中含水检测器1000,水中含油检测器900用于检测分离后的水相中的含油率。油中含水检测器1000用于检测分离后的油相中的含水率。本实施例一中,检测器可以采用相关的油水量分析仪,这里不做详细叙述。

[0079]

本实施例一中,控制单元至少包括plc控制器100,服务器系统200、动力控制模块300、人机交互模块400和网络通信模块500,其中,plc控制器100分别与人机交互模块400和动力控制模块300电性连接,动力控制模块300用于提供系统运行的动力,人机交互模块400还用于通过网络通信模块500与服务器系统200进行数据交互。

[0080]

本实施例一中,plc控制器100至少包括判断模块1001和数值设定模块1002,判断模块1001用于判断水相中的含油率与预定的阈值取差的绝对值是否小于设定值ξ1,判断油相中的含水率与预定的阈值取差的绝对值是否小于设定值ξ2,数值设定模块1002则用于预先设定数据模型中各相关因子的初始值、的水相中的含油率的阈值、的油相中的含水率的阈值。本实施例中,数值设定模块1002与人机交互模块400电性连接,并通过该模块获取预先输入的相关数值。

[0081]

本系统通过plc控制器控制反应装置按照设定的数据模型对待分离的渗滤液进行蒸汽加热搅拌,使得渗滤液达到相应的运动粘度,进而通过控制运动粘度达到控制三相分离机的分离效果,系统在运行中,通过判断模块确认三相分离机分离后的水相中的含油率和油相中的含水率与预定的阈值进行比较来判断当前的数据模型是否符合要求,通过模型修正模块对数据模型进行调整,通过存储模块存储调整后的数据模型,并通过计算模块对已存储得到的调整后的数据模型加权求均,经过反复验证,从而得到适合当前渗滤液进行分离的最优数据模型。本系统在获取了分离当前渗滤液最优数据模型的前提下再进行后续的规模化分离操作,也即本发明的系统可实现对不同性状的渗滤液的最优分离效果的前置

检测,解决了现有技术中在静态处理工艺下进行渗滤液分离造成的油脂品质差、油中含水率、无法广泛应用的技术问题,使渗滤液的分离提油达到最佳状态,减少了资源的浪费。

[0082]

图7为本发明的餐厨剩余物渗滤液油脂分离系统的实施实施例二的结构示意图,本实施例二在上述实施例一的基础上,增设了初分离装置1100,由图上所示,初分离装置1100管道连接在渗滤液收集罐600和反应装置700之间,初分离装置1100用于抽取渗滤液收集罐600中的渗滤液,待静置后初步提取待分离渗滤液中的浮油量c0,系统从初步分离装置1100到反应装置700的过渡,实现了分级提油的效果,提高了渗滤液的提油率、减少设备工作时间和能源消耗、减小油脂损失提高油脂收入。另外,如图7所示,在反应装置700中还可以通过增设滤渣装置来收集反应过后溢出的部分滤渣,增设集油装置来收集部分浮油。

[0083]

本实施例二中,在设置了初分离装置1100的基础上,plc控制器100设有用于初步获取待分离渗滤液的总含油量c

rf

的功能,实现了对渗滤液中含油量的全程预判和跟踪。在计算待分离渗滤液的总含油量c

rf

时,满足如下计算公式:(其中,c

rf

为总含油量;c0为初分离装置中提取的浮油量;k为浸出常数;t为时间常数;k2v为反应装置中的搅拌强度影响;

en

为反应装置中的加热时间和搅拌强度物料活化性的常数;r为反应装置中液体悬浮物的粒径)。进而,在初步测算待分离渗滤液的总含油量c

rf

和c0都可以测算获得出来的情况下,通过测算三相分离机中实际分离的油的含量,可以测算出系统在每次分离后,待分离渗滤液中剩余的浮油量,从而为后续阶段工序的处理流程提供了数据支撑,调整了下个工艺的提油指标和性能。

[0084]

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1