一种用于芳烃烷基化反应的复合改性分子筛催化剂的再生方法

1.本发明属于分子筛技术领域,尤其涉及一种用于芳烃烷基化反应的复合改性分子筛催化剂的再生方法。

背景技术:

2.分子筛作为常用的固体酸催化剂,作为酸催化反应中的活性中心组分广泛应用于在烃类的催化转化反应中,如催化裂化、烷基化、加氢裂化等反应,在催化领域中占有重要地位。分子筛催化剂在使用过程中,烃类分子发生聚合、氢转移等反应,生成多烯物种和低环芳烃,继续发生氢转移、烷基化及环化等反应而形成难挥发的、具有多环结构的焦炭沉积物,导致催化剂积碳失活。

3.催化剂积碳失活后,可以通过氧化烧除再生,活性能够部分或完全得到恢复,在工业生产中仍可继续使用。有的催化剂甚至可以多次再生使用,达到了节约能源,增加效益的目的。cn102151589a公开了一种分子筛催化剂的原位再生方法,所述再生方法包括以下步骤:将失活的催化剂用一种混合溶液在30~140℃下原位处理,所述的混合溶液为含有氧化性物质的水溶液与一种或多种有机物溶剂的混合物;所述混合溶液中氧化性物质可以为过氧化叔丁醇、过氧乙酸、过氧甲酸、过氧化氢,溶剂可以为甲醇、乙醇、丙醇、甲酸的其中一种或几种与水的混合物。所述方法提供了一种无需进行高温焙烧即可实现较好的再生效果,但需要大量的有机溶剂。

4.cn102836743a公开了一种分子筛催化剂的再生方法,所述再生方法包括在300-750℃下,将待再生的分子筛催化剂进行焙烧,以使得待再生的分子筛催化剂中的积炭分解为co2,所述焙烧的方法包括:在含氧气体的存在下,将待再生的催化剂进行多个阶段的恒温焙烧,多个恒温焙烧阶段包括第一焙烧阶段和第一焙烧阶段以后的焙烧阶段,第一焙烧阶段以后的任意一个焙烧阶段的焙烧温度比相邻的前一个焙烧阶段的焙烧温度高5-70℃,且每一焙烧阶段的焙烧时间使得在该阶段的焙烧条件下焙烧至无co2生成。所述再生焙烧温度较高,需要高达600℃以上,而再生过程中的高温往往会对催化剂中的其他组分造成影响,例如金属烧结,晶相转变等。因此,如何减少对分子筛中其他组分的影响是分子筛再生过程中的重要问题。

技术实现要素:

5.本发明的目的在于提供一种用于芳烃烷基化反应的复合改性分子筛催化剂的再生方法,改善因催化剂寿命原因导致的催化剂成本过高的问题,增加催化剂可使用次数,所述再生方法实现了催化剂再生活化,再生后的催化剂性能得到恢复。

6.为达到此发明目的,本发明采用以下技术方案:

7.本发明提供了一种用于芳烃烷基化反应的复合改性分子筛催化剂的再生方法,所述再生方法包括:将失活的复合改性分子筛催化剂依次进行加热处理以及焙烧处理,得到

再生的复合改性分子筛催化剂;

8.所述焙烧处理通入惰性气体与空气的混合气体。

9.本发明中,通过加热处理以及通入氮气吹扫可使吸附于分子筛孔道内的可挥发性有机小分子和水分得以脱除;再进行焙烧处理,消除分子筛催化剂中的积碳,使得难挥发的有机物大分子如长链脂肪烃、多烷基苯、稠环芳烃与氧气发生反应,通过调节再生过程中的氧气浓度及混合气体流量,使积炭物种充分与氧气发生反应,同时保留分子筛催化剂上的金属和/或非金属活性组分,使催化剂活性得到恢复,进一步提高了再生分子筛催化剂的催化性能。

10.作为本发明优选的技术方案,所述加热处理的温度为100-350℃,例如可以是100℃、150℃、200℃、250℃、300℃或350℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11.优选地,所述加热处理的升温速率为1-20℃/min,例如可以是1℃/min、5℃/min、8℃/min、10℃/min、15℃/min或20℃/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12.优选地,所述加热处理的保温时间为1-6h,例如可以是1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h或6h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13.作为本发明优选的技术方案,所述加热处理通入惰性气体。

14.优选地,所述通入惰性气体的流量为10-50l/min,例如可以是10l/min、15l/min、20l/min、25l/min、30l/min、35l/min、40l/min、45l/min或50l/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15.优选地,所述惰性气体包括氮气、氩气或氦气中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:氮气和氩气的组合、氩气和氦气的组合或氮气、氩气和氦气的组合等。

16.作为本发明优选的技术方案,所述焙烧处理的温度为450-560℃,例如可以是450℃、460℃、470℃、480℃、490℃、500℃、510℃、520℃、530℃、540℃、550℃或560℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.优选地,所述焙烧处理的升温速率为1-20℃/min,例如可以是1℃/min、5℃/min、8℃/min、10℃/min、15℃/min或20℃/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.优选地,所述焙烧处理的保温时间为6-10h,例如可以是6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h或10h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.作为本发明优选的技术方案,所述焙烧处理通入惰性气体与空气的流量分别独立地为10~50l/min,例如可以是10l/min、15l/min、20l/min、25l/min、30l/min、35l/min、40l/min、45l/min或50l/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.优选地,所述通入惰性气体与空气的体积比为(2-4):1,例如可以是2:1、2.2:1、2.4:1、2.6:1、2.8:1、3:1、3.2:1、3.4:1、3.6:1、3.8:1或4:1等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21.作为本发明优选的技术方案,所述焙烧处理在介质中进行。

22.优选地,所述介质包括碱性水溶液。

23.作为本发明优选的技术方案,所述碱性水溶液的ph值为8-10,例如可以是8、8.2、8.4、8.6、8.8、9、9.2、9.4、9.6、9.8或10等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,所述碱性水溶液包括氨水。

25.优选地,所述氨水的浓度为0.1%~2.5%,例如可以是0.1%、0.2%、0.4%、0.6%、0.8%、1%、1.5%、2%或2.5%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.作为本发明优选的技术方案,所述复合改性分子筛催化剂的改性元素包括金属元素和/或非金属元素。

27.优选地,所述金属元素包括mg、cu、fe、cr、pt、ni、pd、co或mn中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:mg和cu的组合、fe和cr的组合、pt和ni的组合或co和mn的组合等。

28.优选地,所述非金属元素包括si和/或p。

29.作为本发明优选的技术方案,所述分子筛包括bea、cha、mfi、mww、lta、aei、afx、fau或rth中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:bea和cha的组合、mfi和lta的组合、aei和afx的组合或fau和rth的组合等。

30.作为本发明优选的技术方案,所述再生方法包括:

31.(1)将失活的复合改性分子筛催化剂以1-20℃/min速率升温至100-350℃进行加热处理,并保温1-6h,同时采用惰性气体以10-50l/min的流量进行吹扫;

32.(2)将步骤(1)加热处理后的催化剂继续以1-20℃/min速率升温至450-560℃进行焙烧处理,并保温6-10h,同时将惰性气体与空气的混合气体通过介质通入催化剂中;所述通入惰性气体与空气的体积比为(2-4):1,所述介质包括碱性水溶液,得到再生的复合改性分子筛催化剂。

33.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

34.相对于现有技术,本发明具有以下有益效果:

35.(1)本发明提供的用于芳烃烷基化反应的复合改性分子筛催化剂的再生方法,工艺简单易操作,再生成本低廉,再生后催化剂的活性可恢复至新鲜催化剂的80~90%,选择性可恢复至新鲜催化剂的98~100%;

36.(2)本发明所述的再生方法,通过加热处理以及焙烧处理相结合的再生方法,同时通过调节再生过程中的氧气浓度及混合气体流量,使分子筛催化剂上的金属和/或非金属活性得到恢复,进一步提高了再生分子筛催化剂的催化性能,增加了分子筛催化剂的使用周期。

具体实施方式

37.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明

了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

38.实施例1

39.本实施例提供一种用于芳烃烷基化反应的复合改性分子筛催化剂的再生方法,所述再生方法包括以下步骤:

40.(1)将失活的si/p/pt/mfi催化剂从室温以10℃/min速率升温至350℃进行加热处理,并保温3h,同时采用氮气以50l/min的流量吹扫催化剂;

41.(2)然后以10℃/min速率升温至540℃进行焙烧6h,同时将氮气流量为50l/min、空气流量为16l/min的混合气体通过介质通入催化剂中,所述介质为ph为8的氨水溶液,得到再生的复合改性分子筛催化剂。

42.实施例2

43.本实施例提供一种用于芳烃烷基化反应的复合改性分子筛催化剂的再生方法,所述再生方法包括以下步骤:

44.(1)将失活的si/p/pd/mfi催化剂从室温5℃/min速率升温至300℃进行加热处理,并保温5h,同时采用氮气以50l/min的流量吹扫催化剂;

45.(2)然后以10℃/min速率升温至550℃进行焙烧6h,同时将氮气流量为50l/min、空气流量为16l/min的混合气体通过介质通入催化剂中,所述介质为ph为9的氨水溶液,得到再生的复合改性分子筛催化剂。

46.实施例3

47.本实施例提供一种用于芳烃烷基化反应的复合改性分子筛催化剂的再生方法,所述再生方法包括以下步骤:

48.(1)将失活的si/p/ni/mfi催化剂从室温以10℃/min速率升温至250℃进行加热处理,并保温5h,同时采用氮气以50l/min的流量吹扫催化剂;

49.(2)然后以10℃/min速率升温至560℃进行焙烧5h,同时将氮气流量为50l/min、空气流量为16l/min的混合气体通过介质通入催化剂中,所述介质为ph为10的氨水溶液,得到再生的复合改性分子筛催化剂。

50.实施例4

51.本实施例提供一种用于芳烃烷基化反应的复合改性分子筛催化剂的再生方法,所述再生方法包括以下步骤:

52.(1)将失活的si/p/co/mfi催化剂从室温以5℃/min速率升温至250℃进行加热处理,并保温5h,同时采用氮气以50l/min的流量吹扫催化剂5h;

53.(2)然后以10℃/min速率升温至550℃进行焙烧5h,同时将氮气流量为50l/min、空气流量为16l/min的混合气体通过介质通入催化剂中,所述介质为ph为9的氨水溶液,得到再生的复合改性分子筛催化剂。

54.实施例5

55.本实施例提供一种用于芳烃烷基化反应的复合改性分子筛催化剂的再生方法,所述再生方法包括以下步骤:

56.(1)将失活的si/p/pt/mww催化剂从室温以5℃/min速率升温至350℃进行加热处理,并保温5h,同时采用氮气以50l/min的流量吹扫催化剂5h;

57.(2)然后以10℃/min速率升温至540℃进行焙烧5h,同时将氮气流量为50l/min、空

气流量为16l/min的混合气体通过介质通入催化剂中,所述介质为ph为9的氨水溶液,得到再生的复合改性分子筛催化剂。

58.实施例6

59.本实施例提供一种用于芳烃烷基化反应的复合改性分子筛催化剂的再生方法,所述再生方法包括以下步骤:

60.(1)将失活的si/p/pt/bea催化剂从室温以5℃/min速率升温至350℃进行加热处理,并保温5h,同时采用氮气以50l/min的流量吹扫催化剂5h;

61.(2)然后以10℃/min速率升温至540℃进行焙烧5h,同时将氮气流量为50l/min、空气流量为16l/min的混合气体通过介质通入催化剂中,所述介质为ph为9的氨水溶液,得到再生的复合改性分子筛催化剂。

62.实施例7

63.本实施例与实施例1的区别仅在于,除步骤(2)焙烧的温度为600℃,其余均与实施例1相同。

64.实施例8

65.本实施例与实施例1的区别仅在于,除步骤(2)焙烧的温度为400℃,其余均与实施例1相同。

66.实施例9

67.本实施例与实施例1的区别仅在于,除步骤(1)将氮气以5l/min的流量吹扫催化剂,其余均与实施例1相同。

68.实施例10

69.本实施例与实施例1的区别仅在于,除步骤(2)将“氮气流量为50l/min、空气流量为16l/min的混合气体”替换为“氮气流量为33l/min,空气流量为33l/min的混合气体”,其余均与实施例1相同。

70.实施例11

71.本实施例与实施例1的区别仅在于,除步骤(2)将“氮气流量为50l/min、空气流量为16l/min的混合气体”替换为“氮气流量为55l/min,空气流量为11l/min的混合气体”,其余均与实施例1相同。

72.实施例12

73.本实施例与实施例1的区别仅在于,除步骤(2)将“氮气流量为50l/min、空气流量为16l/min的混合气体”替换为“氮气流量为50l/min、空气流量为5l/min的混合气体”,其余均与实施例1相同。

74.实施例13

75.本实施例与实施例1的区别仅在于,除步骤(1)失活的催化剂为cu/fe/pt/mfi催化剂,其余均与实施例1相同。

76.实施例14

77.本实施例与实施例1的区别仅在于,除步骤(1)失活的催化剂为cu/ni/pt/mfi催化剂,其余均与实施例1相同。

78.对比例1

79.本对比例与实施例1的区别仅在于,除步骤(1)“采用氮气以50l/min的流量吹扫催

化剂”替换为“采用空气以50l/min的流量吹扫催化剂”,其余均与实施例1相同。

80.对比例2

81.本对比例与实施例1的区别仅在于,除步骤(2)“氮气流量为50l/min、空气流量为16l/min的混合气体”替换为“氮气流量为50l/min”,其余均与实施例1相同。

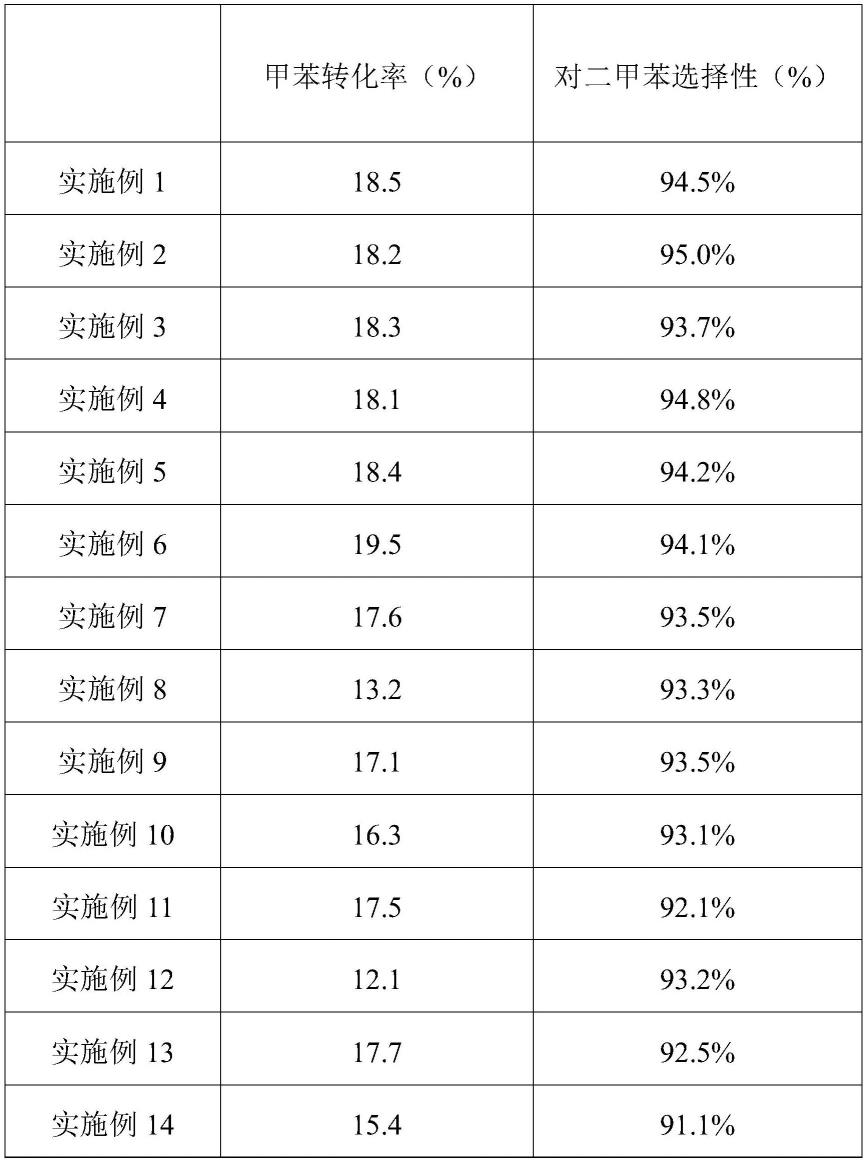

82.将实施例1-14和对比例1-2得到的再生的复合改性分子筛催化剂进行还原后用于甲苯与甲醇烷基化反应实验,再生催化剂的甲苯转化率评价采用固定床反应器,使用agilent气相色谱仪进行分析,实验条件为:原料进料比n(t/m)=2:1,反应压力为0.2mpa,n(h2o/料)=2:1,n(h2/料)=2:1,空速为1h-1

。再生的复合改性分子筛催化剂的甲苯转化率和对二甲苯选择性如表1所示。

83.表1

[0084][0085][0086]

由表1可知:

[0087]

(1)采用本发明提供的再生方法得到再生的复合改性分子筛催化剂,应用于甲苯与甲醇烷基化反应中,具有较高的对二甲苯选择性,其选择性介于91.5~95.0%之间,同时

甲苯的转化率介于17.4~19.5%之间,表明再生的分子筛催化剂保持了较高的对二甲苯的选择性,同时催化剂上的积炭物种得以消除,活性得到恢复;

[0088]

(2)由实施例1与实施例7-8对比可知,当焙烧处理温度过高时,因分子筛骨架结构塌陷;当焙烧处理温度过低时,因积炭物种不能完全消除,导致再生的分子筛催化剂的甲苯转化率和对二甲苯的选择性下降;

[0089]

(3)由实施例1与实施例9对比可知,当加热处理过程中氮气通入量过低时,因无法将水蒸气和吸附在分子筛孔道内的有机小分子快速移除,导致再生的分子筛催化剂的甲苯转化率和对二甲苯的选择性下降;

[0090]

(4)由实施例1与实施例10-12对比可知,当焙烧处理过程通入的氮气与空气的体积比低于2:1,因空气浓度较高,积炭燃烧过于剧烈,引起金属物种团聚;当焙烧处理过程通入的氮气与空气的体积比高于4:1,因空气浓度较低,积炭无法充分燃烧,导致再生的分子筛催化剂的甲苯转化率和对二甲苯的选择性下降;

[0091]

(5)由实施例1与实施例13-14对比可知,当复合改性分子筛催化剂的改性元素均为金属元素时,再生后的催化剂的催化性能略微下降,说明所述再生方法更适用于同时负载有金属元素和非金属元素的分子筛催化剂;

[0092]

(6)由实施例1与对比例1对比可知,当加热过程中通入气体为空气时,因空气中含有一定量的水蒸气和杂质,无法使吸附在分子筛孔道内的有机物和水分充分脱除,导致再生的分子筛催化剂的甲苯转化率和对二甲苯的选择性下降;由实施例1与对比例2对比可知,当第二加热过程中仅通入氮气时,因积炭无法充分与氧气反应,导致再生的分子筛催化剂的甲苯转化率和对二甲苯的选择性下降。

[0093]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0094]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0095]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0096]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1