一种伺服电机生产线的智能装置的制作方法

1.本发明涉及碳素阳极板生产领域,尤其涉及一种伺服电机生产线的智能装置。

背景技术:

2.通常把炭和石墨材料统称为炭素材料,电解槽的槽型分为自焙槽和预焙槽,其中自焙槽所用的碳素阳极板称为阳极糊,预焙槽所用的碳素阳极板称为阳极碳块,轻量化高,并且具有优良的导电性和导热性。

3.中国专利cn113492548a提供的一种高密度碳素阳极成型装置,该装置在生产碳素阳极板过程中,在伺服电机控制下对碳素颗粒冲压成型,同时结合抽真空和双面加压,实现提高碳素阳极板的颗粒密度及其排布均匀性,并实现电动螺旋压力机连续工作,提高生产效率,然而该处理步骤的挤压部件只具备挤压处理功能,还需要另设筛选下料设备和均匀填充设备将碳素原料均铺在模具上,占用车间的空间大,需要反复对模具定位对齐,并且下料工作和抽真空工作分开进行,在挤压工作中需要预留较长的时间对原料进行抽气处理,影响碳素阳极板的生产效率。

技术实现要素:

4.为了克服在生产碳素阳极板过程中,挤压部件与筛选下料设备和均匀填充设备不能整合在一起,占用车间的空间大,需要反复定位对齐,以及长时间的抽气处理将影响碳素阳极板的生产效率的缺点,本发明提供一种伺服电机生产线的智能装置。

5.技术方案:一种伺服电机生产线的智能装置,包括有三区上料单元、震匀单元、右部底架、颗粒挤出机、上料筒、出料管、收集舱、伸缩压杆、挡料板、内压板、第一弹簧伸缩杆和外压板;右部底架的上侧固接有颗粒挤出机;右部底架的左侧固接有上料筒;颗粒挤出机的出料管接通上料筒;上料筒的外侧固接有收集舱;环绕上料筒的内侧固接有若干个伸缩压杆;所有伸缩压杆的上侧之间滑动连接有挡料板;所有伸缩压杆的中部之间滑动连接有内压板;上料筒的中部连接有将上料筒划分为三个区域的三区上料单元;三区上料单元连接挡料板和内压板;三区上料单元上连接有震匀单元;震匀单元连接上料筒;上料筒的下侧固接有若干个第一弹簧伸缩杆;所有第一弹簧伸缩杆之间固接有外压板;三区上料单元控制伸缩压杆、内压板与外压板组成完整的挤压板;筛滤上料带动挤压板对碳素颗粒进行挤压工作,同时三区上料单元配合震匀单元对下一批碳素颗粒过筛,并将其均匀铺洒在挡料板上。

6.进一步说明,环绕上料筒的中部开设有若干个出料孔,出料孔均与收集舱对齐。

7.进一步说明,伸缩压杆包括有固定块、单压杆、单滑块和弹簧件;环绕上料筒的内侧固接有若干个固定块;每个固定块的内侧各滑动连接有一个单滑块;每个单滑块的下端各固接有一个单压杆;每组单压杆与固定块之间各固接有一个弹簧件,弹簧件套设在单滑块的外表面;所有固定块均滑动连接挡料板;所有单压杆均滑动连接内压板。

8.进一步说明,固定块和单压杆的外表面各开设有若干个下料槽。

9.进一步说明,挡料板与所有单压杆组成内挤压板,外压板的中部开设有与内挤压板相对应的插槽。

10.进一步说明,三区上料单元包括有伺服电机、丝杆、滑行杆、内部支架、拨板、下压杆、第二弹簧伸缩杆、中心块、挤压柱和上部支架;上料筒的上侧固接有上部支架;上部支架的上侧固接有伺服电机;上部支架的内部转动连接有丝杆;伺服电机的输出轴固接丝杆;上料筒的中部固接有内部支架;内部支架的下侧固接有若干个拨板;内部支架的内部滑动连接有滑行杆;丝杆的下端旋接滑行杆;滑行杆的下端固接有下压杆;下压杆下侧的中部固接有第二弹簧伸缩杆;第二弹簧伸缩杆的下端固接有中心块;中心块固接内压板;环绕下压杆的下侧固接有若干个挤压柱;挡料板插接于滑行杆与下压杆之间;丝杆、上部支架和内部支架均连接震匀单元。

11.进一步说明,震匀单元包括有传动组件、环形齿板、筛料板、推板、洒料板和推杆;丝杆、上部支架和内部支架之间连接有传动组件;内部支架的外表面滑动连接有环形齿板;环形齿板连接传动组件;环形齿板的下侧固接有筛料板;环绕筛料板的上表面固接有若干个推板;上料筒的内部固接有洒料板,洒料板位于筛料板的下方;筛料板的内侧固接有若干个推杆。

12.进一步说明,每个推杆的下表面各设置有若干个凸块结构。

13.进一步说明,环绕洒料板的内侧设置有若干个筛板结构,每个筛板结构分别位于相邻一个伸缩压杆的上方。

14.进一步说明,还包括有抽压模组单元,右部底架的左侧设有抽压模组单元,抽压模组单元包括有左部底架、电动转盘、底模具、真空泵、通气管和抽气管;右部底架的左侧固接有左部底架;左部底架的上侧连接有电动转盘;环绕电动转盘的外边沿固接有若干个底模具;每个底模具的内侧各开设有若干个抽气孔;右部底架的下侧固接有真空泵;电动转盘的中部固接有通气管;真空泵通过管道接通通气管;每个底模具与通气管之间各接通有一个抽气管。

15.本发明的有益效果为:在本发明提供的技术方案中,由伸缩压杆、内压板与外压板拼接组成完整的挤压板,挡料板和内压板将上料筒分别为上料区、备料区和下料区三个区域,上料部件通过控制挤压板进行往复上下移动,先后使上料区、备料区和下料区中,上下相邻的两个区域相连通,实现上料部件在将碳素原料下料到模具上,并对模具上的碳素原料进行挤压成型处理期间,上料单元配合震匀单元对下一批碳素颗粒过筛,并将其均匀铺洒在挡料板上,同步进行下一批碳素原料的筛选和上料准备工作,在对碳素原料进行下料期间模具上的碳素原料进行抽真空处理,减少挤压处理工作时进行抽真空所需的时间;

16.实现将下料工作、挤压工作与抽真空处理工作结合在一起,节省处理时间,提高碳素阳极板的生产效率,从而解决了在生产碳素阳极板过程中,挤压部件与筛选下料设备和均匀填充设备不能整合在一起,占用车间的空间大,需要反复定位对齐,以及长时间的抽气处理将影响碳素阳极板的生产效率的技术问题。

附图说明

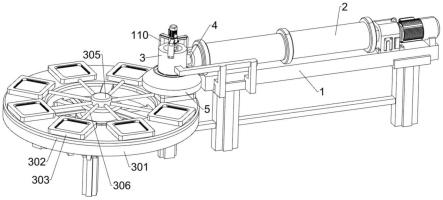

17.图1为本伺服电机生产线的智能装置的立体结构示意图;

18.图2为本伺服电机生产线的智能装置的局部立体结构示意图;

19.图3为本伺服电机生产线的智能装置的第一种局部剖面图;

20.图4为本伺服电机生产线的智能装置的第二种局部剖面图;

21.图5为本伺服电机生产线的智能装置的伸缩压杆剖面图;

22.图6为本伺服电机生产线的智能装置的伸缩压杆立体结构示意图;

23.图7为本伺服电机生产线的智能装置的三区上料单元立体结构示意图;

24.图8为本伺服电机生产线的智能装置的震匀单元局部剖面图;

25.图9为本伺服电机生产线的智能装置的推杆立体结构示意图;

26.图10为本伺服电机生产线的智能装置的抽压模组单元立体结构示意图;

27.图11为本伺服电机生产线的智能装置的底模具立体结构示意图。

28.附图标记:1-右部底架,2-颗粒挤出机,3-上料筒,31-出料孔,4-出料管,5-收集舱,6-伸缩压杆,61-固定块,62-单压杆,63-单滑块,64-弹簧件,7-挡料板,8-内压板,9-第一弹簧伸缩杆,10-外压板,101-伺服电机,102-丝杆,103-滑行杆,104-内部支架,105-拨板,106-下压杆,107-第二弹簧伸缩杆,108-中心块,109-挤压柱,110-上部支架,201-第一直齿轮,202-转动轴,203-第二直齿轮,204-第三直齿轮,205-环形齿板,206-筛料板,207-推板,208-洒料板,209-推杆,2091-凸块,301-左部底架,302-电动转盘,303-底模具,3031-抽气孔,304-真空泵,305-通气管,306-抽气管。

具体实施方式

29.现在将参照附图在下文中更全面地描述本发明,在附图中示出了本发明当前优选的实施方式。然而,本发明可以以许多不同的形式实施,并且不应被解释为限于本文所阐述的实施方式;而是为了透彻性和完整性而提供这些实施方式,并且这些实施方式将本发明的范围充分地传达给技术人员。

30.实施例1

31.一种伺服电机101生产线的智能装置,如图1-图9所示,包括有三区上料单元、震匀单元、右部底架1、颗粒挤出机2、上料筒3、出料管4、收集舱5、伸缩压杆6、挡料板7、内压板8、第一弹簧伸缩杆9和外压板10;右部底架1的上侧螺栓连接有颗粒挤出机2;右部底架1的左侧螺栓连接有上料筒3;颗粒挤出机2的出料管4接通上料筒3;上料筒3的外侧螺栓连接有收集舱5;环绕上料筒3的中部开设有若干个出料孔31,出料孔31均与收集舱5对齐;环绕上料筒3的内侧固接有若干个伸缩压杆6;所有伸缩压杆6的上侧之间滑动连接有挡料板7;所有伸缩压杆6的中部之间滑动连接有内压板8;上料筒3的下侧固接有若干个第一弹簧伸缩杆9;所有第一弹簧伸缩杆9之间固接有外压板10;伸缩压杆6、内压板8与外压板10拼接在一起时将组成完整的挤压板;上料筒3的中部连接有三区上料单元;三区上料单元控制伸缩压杆6、内压板8与外压板10组成完整的挤压板;三区上料单元连接挡料板7和内压板8;三区上料单元上连接有震匀单元;震匀单元连接上料筒3;挤压板在挤压工作期间,三区上料单元配合震匀单元对下一批碳素颗粒过筛,并将其均匀铺洒在挡料板7上。

32.如图4-图6所示,伸缩压杆6包括有固定块61、单压杆62、单滑块63和弹簧件64;环绕上料筒3的内侧固接有若干个固定块61;每个固定块61的内侧各滑动连接有一个单滑块63;每个单滑块63的下端各固接有一个单压杆62;每组单压杆62与固定块61之间各固接有一个弹簧件64,弹簧件64套设在单滑块63的外表面;所有固定块61均滑动连接挡料板7;所

有单压杆62均滑动连接内压板8;固定块61和单压杆62的外表面各开设有若干个下料槽;挡料板7与所有单压杆62组成内挤压板,外压板10的中部开设有与内挤压板相对应的插槽。

33.如图3-图5所示,三区上料单元包括有伺服电机101、丝杆102、滑行杆103、内部支架104、拨板105、下压杆106、第二弹簧伸缩杆107、中心块108、挤压柱109和上部支架110;上料筒3的上侧螺栓连接有上部支架110;上部支架110的上侧螺栓连接有伺服电机101;上部支架110的内部转动连接有丝杆102;伺服电机101的输出轴固接丝杆102;上料筒3的中部固接有内部支架104;内部支架104的下侧焊接有若干个拨板105;内部支架104的内部滑动连接有滑行杆103;丝杆102的下端旋接滑行杆103;滑行杆103的下端焊接有下压杆106;下压杆106下侧的中部固接有第二弹簧伸缩杆107;第二弹簧伸缩杆107的下端固接有中心块108;中心块108螺栓连接内压板8;环绕下压杆106的下侧焊接有若干个挤压柱109;挡料板7插接于滑行杆103与下压杆106之间;丝杆102、上部支架110和内部支架104均连接震匀单元。

34.如图7-图9所示,震匀单元包括有传动组件、环形齿板205、筛料板206、推板207、洒料板208和推杆209;丝杆102、上部支架110和内部支架104之间连接有传动组件;内部支架104的外表面滑动连接有环形齿板205;环形齿板205连接传动组件;环形齿板205的下侧固接有筛料板206;环绕筛料板206的上表面焊接有若干个推板207;上料筒3的内部固接有洒料板208,洒料板208位于筛料板206的下方;环绕洒料板208的内侧设置有若干个筛板结构,每个筛板结构分别位于相邻一个伸缩压杆6的上方;筛料板206的内侧固接有若干个推杆209;每个推杆209的下表面各设置有若干个凸块2091结构。

35.如图3和图7所示,传动组件包括有第一直齿轮201、转动轴202、第二直齿轮203和第三直齿轮204;丝杆102的上端固接有第一直齿轮201;上部支架110与内部支架104之间转动连接有转动轴202;转动轴202的上端固接有第二直齿轮203;转动轴202的下端固接有第三直齿轮204;第二直齿轮203与第一直齿轮201相啮合;第三直齿轮204与环形齿板205相啮合。

36.外接的传送部件将模具传送到上料筒3的正下方,其中模具外接有抽真空部件,首先颗粒挤出机2通过出料管4将碳素颗粒挤出到上料筒3中,碳素颗粒掉落到筛料板206上,同时伺服电机101的输出轴带动丝杆102转动,丝杆102带动第一直齿轮201转动,第一直齿轮201啮合第二直齿轮203带动转动轴202转动,转动轴202带动第三直齿轮204转动,第三直齿轮204啮合环形齿板205转动,环形齿板205带动筛料板206及其所连接的推板207旋转,推板207在旋转期间推动掉落在筛料板206上的碳素颗粒绕丝杆102的轴心旋转,同时推板207在旋转期间被静止的拨板105拨动,推板207被拨板105挡住而产生弯曲形变,在推板207离开拨板105时形变复位而产生震动,推板207产生的震动传递到筛料板206上带动其一起震动,实现碳素颗粒在筛料板206上均匀的震落至洒料板208上,而无法通过筛料板206筛孔的碳素颗粒,则沿锥形状的筛料板206从上料筒3上的出料孔31滑出至收集舱5中,完成对碳素颗粒的分选过筛处理工作。

37.挡料板7和内压板8从上到下将上料筒3分为上料区、备料区和下料区三个区域,从筛料板206上震落的碳素颗粒掉落至洒料板208上,并由随筛料板206旋转的推杆209将落在洒料板208上的碳素颗粒铺平均匀,同时筛料板206震动期间带动推杆209产生震动,使推杆209通过凸块2091将洒料板208上的碳素颗粒,通过洒料板208上的筛板结构震落至挡料板7

上的上料区中,实现对碳素颗粒的均匀的上料处理工作。

38.接着落到挡料板7上的碳素颗粒,从固定块61表面的下料槽继续向下掉落到内压板8上,使上料区中的碳素颗粒转移到备料区中,随着内压板8上堆积的碳素颗粒越来越中,内压板8受碳素颗粒向下的压力带动第二弹簧伸缩杆107向下拉伸,丝杆102在带动第一直齿轮201转动同时,转动的丝杆102推动滑行杆103沿内部支架104向下移动,滑行杆103带动下压杆106及其所连接的第二弹簧伸缩杆107、中心块108和挤压柱109向下移动,同时下压杆106带动挡料板7和内压板8沿伸缩压杆6向下移动,当第二弹簧伸缩杆107向下拉伸的长度到达指定长度时,说明备料区以填装有足够的碳素颗粒,此时挡料板7沿固定块61移动至单压杆62上,上料区与备料区被挡料板7断绝,上料区中的碳素颗粒不再进入备料区中,实现从洒料板208上掉落的碳素颗粒堆积在上料区中,准备下一批碳素颗粒的筛选工作和备填装工作,同时内压板8向下移动经过单压杆62表面的下料槽,此时备料区与下料区接通,内压板8上的碳素颗粒沿单压杆62表面的下料槽掉落至上料筒3下方的模具中,进行碳素颗粒下料工作,同时外接的抽真空部件通过模具对碳素颗粒进行抽气处理,提高碳素颗粒之间的紧密排布性,实现下料工作与抽气处理同步进行,节省后续挤压工作中所需的抽气时间。

39.内压板8上的碳素颗粒沿单压杆62表面的下料槽完全掉落至上料筒3下方的模具中后,继续向下移动的内压板8离开单压杆62表面的下料槽区域,备料区与下料区断开,单压杆62的下端均设有凸条结构,当内压板8向下移动至紧贴单压杆62下端的凸条结构时,下压杆106向下推动挤压柱109紧贴中心块108,带动内压板8与单压杆62组成完整的内挤压板,并带动内压板8拉动单压杆62带动单滑块63沿固定块61向下移动,同时弹簧件64被拉伸,当内挤压板插入外压板10中部的插槽结构时,内挤压板与外压板10组成完整的挤压板,接着下压杆106通过挤压柱109推动挤压板向下压入模具中,与模具对模具中的碳素颗粒进行挤压工作,实现将下料工作、挤压工作与抽真空处理工作结合在一起,节省处理时间,提高碳素阳极板的生产效率。

40.之后伺服电机101的输出轴带动丝杆102转动,丝杆102带动滑行杆103沿内部支架104向上复位,使挡料板7和内压板8沿伸缩压杆6向上复位,当备料区与下料区呈断开状态,上料区与备料区重新呈接通状态时,上料区中聚集的下一批碳素颗粒快速的掉落至备料区中,实现内压板8在复位工作期间完成快速上料处理工作,进一步提高碳素阳极板的生产效率。

41.实施例2

42.如图1-图11所示,本实施例是在实施例1的基础上作出的进一步优化,还包括有抽压模组单元,右部底架1的左侧设有抽压模组单元,抽压模组单元包括有左部底架301、电动转盘302、底模具303、真空泵304、通气管305和抽气管306;右部底架1的左侧螺栓连接有左部底架301;左部底架301的上侧连接有电动转盘302;环绕电动转盘302的外边沿固接有若干个底模具303;每个底模具303的内侧各开设有若干个抽气孔3031;右部底架1的下侧螺栓连接有真空泵304;电动转盘302的中部固接有通气管305;真空泵304通过管道接通通气管305;每个底模具303与通气管305之间各接通有一个抽气管306。

43.本实施例无需使用外接的传送部件和抽真空部件,由电动转盘302带动底模具303依次移动至上料筒3的正下方,三区上料单元按上述处理步骤对底模具303进行碳素颗粒下

料处理工作,同时真空泵304通过管道对通气管305进行抽真空处理工作,使底模具303上的碳素颗粒中的空气在下料过程中及时从抽气孔3031沿抽气管306、通气管305抽走,接着下压杆106通过挤压柱109推动挤压板向下压入底模具303中,与底模具303对底模具303中的碳素颗粒进行挤压工作,实现将下料工作、挤压工作与抽真空处理工作结合在一起,节省处理时间,提高碳素阳极板的生产效率。

44.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1