一种用于吸附脱硫的复合纳米多孔纤维膜及其制备方法

1.本发明属于功能材料技术领域,具体涉及到一种用于吸附脱硫的复合纳米多孔纤维膜及其制备方法。

背景技术:

2.燃料油中含硫化合物燃烧时产生大量的污染物对人类健康和自然环境造成很大威胁,因此燃料油中硫的脱除成为了研究热点,在这些目前的脱硫方法中吸附脱硫由于其操作条件温和、燃料油辛烷值损失小、吸附剂再生方便等特点,被证明是一种理想的脱硫方式。吸附技术的核心是高容量吸附剂的设计与制造,但这些的粉末状吸附剂存在分离性能和力学性能较差的问题,限制了其进一步发展。

3.基于静电纺丝的纳米纤维膜是一种拥有出色的分离性能和力学性能的材料但目前基于静电纺丝的吸附脱硫材料仍处于研究的空白,且静电纺丝膜长期以来受制于缺少活性位点而导致吸附能力不足,因此制备一种具有良好的吸附脱硫活性以及良好的再生性能的纳米纤维膜成为了急需解决的问题。纳米氧化银(ag2o)作为一种过渡金属氧化物,对汽油中的噻吩类硫具有π络合以及s-m吸附作用,但合成纳米级的ag2o的工艺复杂,不利于大规模生产。纳米限域合成策略因其可以在纳米尺度空间内实现对材料成核生长过程、控制材料维度和尺寸、以及构建新型纳米复合结构提供了新的途径,然而如何通过相对简便且低成本的方法精准的将纳米颗粒控制在管内生长仍是一个亟待解决的问题。埃洛石(hnts)作为一种天然纳米管材料来源广泛,具有天然的中空纳米管结构且其内外表面电荷相异,可对其进行表面改性进而形成无机胶束,是一种进行纳米限域合成的良好场所利用埃洛石孔道结构限制ag2o纳米颗粒制备的复合材料具有良好的吸附性能和孔隙率且成本较低,将其与静电纺丝膜结合可以有效的提高材料的再生回收性能。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述和/或现有技术中存在的问题,提出了本发明。

6.因此,本发明的目的是,克服现有技术中的不足,提供一种用于吸附脱硫的复合纳米多孔纤维膜的制备方法。

7.为解决上述技术问题,本发明提供了如下技术方案:

8.制备ctab-hnts:将ctab、hnts、去离子水按比例加入反应釜中搅拌,离心过滤洗涤干燥后得到ctab-hnts;

9.制备ag2o@hnts:将ctab-hnts分散于四氯化碳中,充分搅拌形成淡粉红色悬浊液;向悬浊液中加入agno3水溶液,充分搅拌形成淡粉红色乳液;向乳液中加入naoh调节ph,形成褐色悬浊液;离心后取沉淀用乙醇洗涤,烘干,即得深褐色的ag2o@hnts样品;

10.制备纳米复合纤维膜:将pvp、pan、dmf按质量比混合配置前驱体溶液;取ag2o@hnts样品分散至前驱体溶液中得纺丝液;将纺丝液置于静电纺丝注射器中进行纺丝,制得的纤维膜烘干后即得ag2o@hnts/pvp/pan纳米纤维膜;

11.制备多孔纳米复合纤维膜:将ag2o@hnts/pvp/pan纳米纤维膜置于无水乙醇与水的混合溶液中刻蚀,洗涤烘干后得到ag2o@hnts/pan复合纳米多孔纤维膜。

12.作为本发明所述的一种优选方案,其中:所述制备ctab-hnts,其中,ctab、hnts、去离子水的比例为1~4:4:250,搅拌时间为40~50h。

13.作为本发明所述的一种优选方案,其中:所述制备ag2o@hnts,其中,ctab-hnts与四氯化碳的质量比为0.6~2:20。

14.作为本发明所述的一种优选方案,其中:所述加入agno3水溶液与ccl4的质量比为2~6:20,其中,agno3水溶液的浓度为3%~12%。

15.作为本发明所述的一种优选方案,其中:所述加入naoh调节ph,其中,ph调至8~10。

16.作为本发明所述的一种优选方案,其中:所述制备纳米复合纤维膜,其中,pvp、pan、dmf的质量比为0.4~2:1:14~20。

17.作为本发明所述的一种优选方案,其中:所述取ag2o@hnts样品分散至前驱体溶液,其中,ag2o@hnts样品分散量与前驱体中pan的质量比为0.2~1.4:1。

18.作为本发明所述的一种优选方案,其中:所述置于静电纺丝注射器中进行纺丝,其中,注射器采用18~21号针头,纺丝电压为15~25kv,接收距离为8~20cm。

19.作为本发明所述的一种优选方案,其中:所述将纳米纤维膜置于无水乙醇与水的混合溶液中刻蚀,其中,无水乙醇与水的比例为1:1,刻蚀温度为60~80℃,时间为24~48h。

20.本发明的再一目的是,克服现有技术中的不足,提供一种用于吸附脱硫的复合纳米多孔纤维膜。

21.本发明有益效果:

22.(1)本发明通过构建无机胶束将ag2o纳米颗粒精确固定在hnts的孔道结构中形成ag2o@hnts,其颗粒在管内生长均匀,反应条件温和且可控性良好。

23.(2)本发明将制得的ag2o@hnts纳米复合材料与聚丙烯腈(pan)和聚乙烯吡咯烷酮(pvp)混纺,并通过溶剂刻蚀法制备得到的复合纳米多孔纤维膜具有分级孔结构,其hnts管内负载的ag2o可与燃料油中的噻吩类硫化物形成π络合作用以及s-m键合作用,具有良好的吸附能力。

24.(3)本发明的制备方法简便,反应条件可控性好,制得的纳米纤维膜易于从燃料油中分离,具有优异的分离性能和一定的机械强度。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

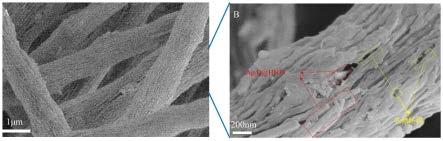

26.图1为本发明实施1、实施例2制得的ag2o@hnts的透射电镜图。

27.图2为本发明实施1制得的复合纳米纤维膜的扫描电镜图。

具体实施方式

28.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

29.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

30.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

31.本发明中所用原料:正辛烷(ar)、二甲基甲酰胺(dmf,ar)、氢氧化钠(naoh,ar)、四氯化碳(ccl4,cp)、十六烷基三甲基溴化铵(ctab,ar)购自国药化学试剂有限公司;二甲基咪唑(ar)、硝酸银(agno3,ar)、噻吩(th>ar)、聚乙烯吡咯烷酮(pvp,ar)购自上海阿拉丁生化科技股份有限公司;聚丙烯腈(pan,mw=15-18w)购自江苏擎宇化工科技有限公司;埃洛石(hnts)购自郑州金太阳有限公司。

32.本发明中所用设备:静电纺丝机,ss系列,北京永康乐业科技发展有限公司;万能试验机,instron,usa。

33.本发明中测定纤维膜拉伸强度以及拉伸模量的方法为:将得到的ag2o@hnts/pan纤维膜裁成中段长度为4mm的哑铃状样条,在标准环境温度为26℃下以50mm/min的拉伸速度进行拉伸强度测试。

34.本发明中测定纤维膜动态突破吸附容量和动态饱和容量的方法为:取0.1g复合纳米纤维膜填装于内径为6mm,长度为75mm的吸附柱中,以0.1ml/min的固定流速注入300ppm噻吩浓度的模拟油,使用gc-9790气相色谱仪检测出液硫浓度。

35.实施例1

36.称取2gctab溶解于250g去离子水中,再加入4ghnts,混合加入反应釜中常温搅拌48h,离心过滤洗涤,60℃条件下干燥后得到ctab-hnts;

37.将0.8gctab-hnts分散于20g四氯化碳中,充分搅拌30min,形成淡粉红色悬浊液;向悬浊液中加入4mlagno3水溶液,充分搅拌2h,形成淡粉红色乳液;向乳液中加入naoh调节ph至9.5,形成褐色悬浊液;离心后取沉淀,用乙醇洗涤4次以去除残余的ccl

4,

烘干,即得深褐色的ag2o@hnts样品;

38.称取1gpvp、1gpan溶于8gdmf配置前驱体溶液,取0.8gag2o@hnts样品分散至前驱体溶液中搅拌12h得纺丝液,将纺丝液置于静电纺丝注射器中进行纺丝,静电纺丝的条件设置为:电压20kv,推注速率0.2mm/min,使用直径为0.6mm的标准21g针头,收集辊筒与针头之间距离为15cm,辊筒转速50r/min,制得的纤维膜置于60℃烘箱中烘干24h以除去多余溶剂,即得ag2o@hnts/pvp/pan纳米纤维膜;

39.制备多孔纳米复合纤维膜:将ag2o@hnts/pvp/pan纳米纤维膜置于50%的乙醇水溶液中刻蚀24h,洗涤烘干后得到ag2o@hnts/pan复合纳米多孔纤维膜。

40.实施例2

41.本实施例与实施例1相比,在制备ag2o@hnts时,分别将0.4g、0.6g、1g、1.2g、1.4gctab-hnts分散于20g四氯化碳中,其余制备工艺均与实施例1相同。

42.图1为实施例1以及实施例2中制得ag2o@hnts样品的透射电镜图,从图中可以看出实施例1制得的ag2o纳米颗粒均匀的生长在hnts管道内部;实施例2制得的五种样品中,当ctab-hnts添加量为0.4g时,虽然制得的ag2o纳米颗粒在hnts管道内部也密集的生长,但较多纳米颗粒是生长在管道外部的;当ctab-hnts添加量为0.6g时,有部分纳米颗粒生长在管道外部;当ctab-hnts添加量为1g、1.2、1.4g时,制得的ag2o纳米颗粒密集的生长在hnts管道内部,但颗粒密度均小于实施例1。

43.表1为实施例1、实施例2制得的复合纤维膜的性能测定

44.表1

[0045][0046]

由表1可以看出当ctab-hnts添加量过多时,虽然纳米颗粒生长在管道内部,但由于其活性颗粒较少,所以突破吸附容量和饱和吸附容量均较低;当ctab-hnts添加量过少时,虽然纳米颗粒生长密集,但吸附容量却有所降低,这是由于纳米颗粒过多而堵塞了管道和膜的孔隙结构。

[0047]

实施例3

[0048]

本实施例与实施例1相比,在制备前驱体溶液时,分别将0.4g、0.6g、0.8g、1.2g、1.4gpvp与1gpan溶于8gdmf中,其余制备工艺均与实施例1相同。

[0049]

表2为实施例1、实施例3制得的复合纤维膜的性能测定

[0050]

表2

[0051][0052]

由表2可以看出,当pvp的添加量过少时,虽然纳米纤维膜具有较好的力学性能,但吸附容量较低,这是由于刻蚀过程中少量的pvp被去除,从而形成的孔隙结构较少;而pvp添加量过大时材料的力学性能出现了下降,这是由于形成的孔隙结构过多导致缺陷的形成,不利于纳米纤维膜的进一步应用。

[0053]

实施例4

[0054]

本实施例与实施例1相比,在取ag2o@hnts样品分散至前驱体溶液中时,分别取0.2g、0.4g、0.6g、1.0g、1.2g、1.4gag2o@hnt分散至前驱体溶液中,其余制备工艺均与实施例1相同。

[0055]

表3为实施例1、实施例4制得的复合纤维膜的性能测定

[0056]

表3

[0057][0058]

由表3可以看出随着ag2o@hnts的添加量的增多,材料的吸附性能逐渐上升,但力学性能出现了先增加后减小的趋势,且在添加量为0.8g时出现了最大值,这是由于ag2o@hnts添加量过多导致纤维膜的表面缺陷过多,从而造成了力学强度的下降。

[0059]

对比例1

[0060]

称取1gpvp、1gpan溶于8gdmf配置纺丝液,将纺丝液置于静电纺丝注射器中进行纺丝,静电纺丝的条件设置为:电压20kv,推注速率0.2mm/min,使用直径为0.6mm的标准21g针头,收集辊筒与针头之间距离为15cm,辊筒转速50r/min,制得的纤维膜置于60℃烘箱中烘干24h以除去多余溶剂,即得纤维膜。

[0061]

对比例2

[0062]

称取1gpvp、1gpan溶于8gdmf配置前驱体溶液,取0.8ghnts样品分散至前驱体溶液中搅拌12h得纺丝液,将纺丝液置于静电纺丝注射器中进行纺丝,静电纺丝的条件设置为:电压20kv,推注速率0.2mm/min,使用直径为0.6mm的标准21g针头,收集辊筒与针头之间距离为15cm,辊筒转速50r/min,制得的纤维膜置于60℃烘箱中烘干24h以除去多余溶剂,即得hnts/pvp/pan纳米纤维膜;

[0063]

制备多孔纳米复合纤维膜:将hnts/pvp/pan纳米纤维膜置于50%的乙醇水溶液中刻蚀24h,洗涤烘干后得到hnts/pan复合纳米多孔纤维膜。

[0064]

对比例3

[0065]

称取2gctab溶解于250g去离子水中,再加入4ghnts,混合加入反应釜中常温搅拌

48h,离心过滤洗涤,60℃条件下干燥后得到ctab-hnts;

[0066]

将0.8gctab-hnts分散于20g四氯化碳中,充分搅拌30min,形成淡粉红色悬浊液;向悬浊液中加入4mlagno3水溶液,充分搅拌2h,形成淡粉红色乳液;向乳液中加入naoh调节ph至9.5,形成褐色悬浊液;离心后取沉淀,用乙醇洗涤4次以去除残余的ccl

4,

烘干,即得深褐色的ag2o@hnts样品;

[0067]

称取1gpvp、1gpan溶于8gdmf配置前驱体溶液,取0.8gag2o@hnts样品分散至前驱体溶液中搅拌12h得纺丝液,将纺丝液置于静电纺丝注射器中进行纺丝,静电纺丝的条件设置为:电压20kv,推注速率0.2mm/min,使用直径为0.6mm的标准21g针头,收集辊筒与针头之间距离为15cm,辊筒转速50r/min,制得的纤维膜置于60℃烘箱中烘干24h以除去多余溶剂,即得ag2o@hnts/pvp/pan纳米纤维膜。

[0068]

表4为实施例1、对比例1~3制得的纤维膜的性能测定

[0069]

表4

[0070][0071]

由表4可以看出虽然刻蚀过程会造成了材料的力学性能的下降,但极大的提高了材料的吸附性能,而通过在hnts管内负载ag2o纳米颗粒的方式也可以极大的增强材料的吸附性能;因此,本发明通过构建无机胶束将ag2o纳米颗粒精确固定在hnts的孔道结构中形成ag2o@hnts,从而使得制得的复合纤维膜具有良好的力学性能以及吸附性能。

[0072]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1