一种防水涂料生产用混合系统及工艺的制作方法

1.本发明属于涂料生产加工技术领域,尤其是一种防水涂料生产用混合系统及工艺。

背景技术:

2.防水涂料在固化前呈粘稠状液态,能够通过滚、刷和喷的方式直接用于新旧建筑物的屋面、卫生间、地下工程、引水工程、蓄水池等水泥、钢材和木材的防水、防腐和装饰;对于涂料的混合常通过涂料混合机来完成,常见的涂料混合机包括振动机、旋转机和摇摆混合机,以上的设备大部分都是通过将原料装入包装桶内摇动或振动,使涂料材料在包装桶内完成混合后,能够直接出货,但是在涂料原料中的还有较多固体颗粒的情况下,无法对未溶解的固体颗粒进行过滤,尤其是单次混合的量较少,对于配料的比例精度要求较高,不便于在取样检验后进行调配。

技术实现要素:

3.有鉴于此,本发明要解决的技术问题在于提供一种防水涂料生产用混合系统以及使用混合系统进行防水涂料生产的工艺,可实现对于混合容器内部的不同位置的物料进行抽取,提高取样检验的精度。

4.本发明提供了一种防水涂料生产用混合系统,包括基座及安装在基座上的混合容器,混合容器上设有循环输送管和多个灌料管,循环输送管上设有滤筒,混合容器上安装有盖板,盖板上侧的中部安装有抽料管,抽料管内竖向滑动有内管,内管的下端设有盘状的拌合抽取器,拌合抽取器的侧部设有涂料抽取用进料孔,控制内管在抽料管内的位置改变,利用进料孔对于混合容器内不同位置的物料进行抽取。

5.所述混合系统还包括转环、传动轮架和内壁刷筒,所述混合容器内转动连接有转环,转环上转动连接有传动轮架,传动轮架上固定连接有内壁刷筒,内壁刷筒的侧部与混合容器内壁贴合连接,利用内壁刷筒将粘附在混合容器内壁的涂料材料进行刮下。

6.利用防水涂料生产用混合系统进行涂料混合的工艺,包括以下步骤:

7.步骤一:将天然胶乳倒入混合容器中,在常温下依次加入苯丙乳液、分散剂、成膜助剂、固化剂、工业香精和耐晒大红,对涂料材料进行搅拌;

8.步骤二:利用内壁刷筒,将粘附在混合容器内壁的涂料材料刮下;

9.步骤三:利用拌合抽取器对混合容器内的涂料材料进行竖向拌合;

10.步骤四:通过拌合抽取器上的进料孔,对混合容器中部位置的涂料材料进行抽取;

11.步骤五:检验多种原料的混合状态,合格后出料包装。

附图说明

12.下面结合附图和具体实施方法对本发明做进一步详细的说明。

13.图1为本发明提供的防水涂料生产用混合工艺的流程图;

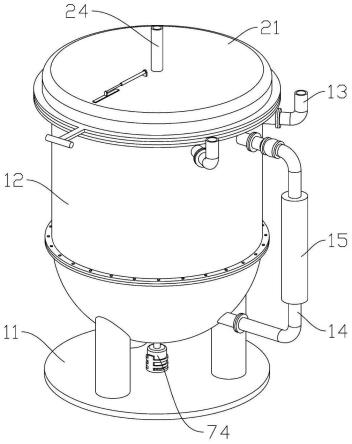

14.图2为本发明提供的防水涂料生产用混合系统的结构示意图;

15.图3为本发明提供的盖板、滑槽块和限位器的结构示意图;

16.图4为本发明提供的拌合抽取器、内管和铰接臂的结构示意图;

17.图5为本发明提供的铰接臂、控制台和移动驱动器的结构示意图;

18.图6为本发明提供的抽料管和挡沿的结构示意图;

19.图7为本发明提供的柱塞和滑动驱动器的结构示意图;

20.图8为本发明提供的环形固定板的结构示意图;

21.图9为本发明提供的转环和传动轮架的结构示意图;

22.图10为本发明提供的转动座和弧形刮板的结构示意图;

23.图11为本发明提供的弧形刮板和刮槽的结构示意图;

24.图12为本发明提供的传动圈、转环和传动轮架的结构示意图;

25.图13为本发明提供的弧形刮板和传动轮架的结构示意图;

26.图14为本发明提供的搅拌器和传动带的结构示意图;

27.图15为本发明提供的内壁刷筒和铰接柱的结构示意图;

28.图16为本发明提供的刮和磁条的结构示意图;

29.图17为本发明提供的磁块安装架的结构示意图。

30.图中:基座11;混合容器12;灌料管13;循环输送管14;滤筒15;定位块16;环形固定板17;传动圈18;盖板21;滑槽块22;限位器23;抽料管24;挡沿25;拌合抽取器31;内管32;铰接臂33;控制台34;移动驱动器35;柱塞41;滑动驱动器42;转环51;传动轮架52;搅拌器53;传动带54;内壁刷筒61;铰接柱62;刮条63;磁条64;转动座71;弧形刮板72;刮槽73;减速电机74;磁块安装架81。

具体实施方式

31.结合本发明实施例中的附图,对本发明提供的一种防水涂料生产用混合系统及工艺进行详细描述。

32.对本发明的实施例进行说明,参见图2、图4-6:

33.一种防水涂料生产用混合系统,包括基座11及安装在基座11上的混合容器12,混合容器12上设有循环输送管14和多个灌料管13,循环输送管14上设有滤筒15,混合容器12上安装有盖板21,盖板21上侧的中部安装有抽料管24,抽料管24内竖向滑动有内管32,内管32的下端设有盘状的拌合抽取器31,拌合抽取器31的侧部设有涂料抽取用进料孔,控制内管32在抽料管24内的位置改变,利用进料孔对于混合容器12内不同位置的物料进行抽取。

34.混合容器12由底部的半球型容器与上侧的筒型容器连接构成;

35.半球型容器的设置,减少了直筒型容器底部材料残留在夹角处的情况发生;

36.灌料管13设置有多个,灌料管13通过法兰与混合容器12上的预留管连通,灌料管13的另一端通过管道与泵连通有原料供应罐,多个灌料管13中的一个用于平衡气压,此管道与氮气供应管连通,通过气体输送泵,实现气压平衡效果;

37.滤筒15用于过滤涂料混合物中的大块颗粒杂质;

38.循环输送管14上设有循环输送泵,循环输送泵安装在循环输送管14的上侧;

39.抽料管24焊接连接在盖板21上,通过控制内管32在抽料管24内进行滑动,从而使

拌合抽取器31对于不同位置的物料进行抽取;

40.进一步地,通过控制内管32在抽料管24内进行滑动,能够对混合容器12内的原料进行竖向拌合,增加多种涂料原料之间的混合效果。

41.对本发明的实施例进行说明,参见图9-14:

42.所述混合系统还包括转环51、传动轮架52和内壁刷筒61,所述混合容器12内转动连接有转环51,转环51上转动连接有传动轮架52,传动轮架52上通过螺钉固定连接有内壁刷筒61,内壁刷筒61的侧部与混合容器12内壁贴合连接,利用内壁刷筒61将粘附在混合容器12内壁的涂料材料进行刮下。

43.对于涂料的混合,在混合过程中,由于涂料的黏性易粘附在容器的内壁,因此通过内壁刷筒61将粘附在容器内壁的涂料材料进行刮下,避免部分的涂料原料成分混合不充分的情况下,对涂料产品的使用带来影响。

44.对本发明的实施例进行说明,参见图12和图17:

45.所述混合系统还包括传动圈18和挡沿25,所述传动轮架52与传动圈18之间通过啮合或摩擦的方式传动连接,传动圈18通过顶部旋入螺钉的方式固定连接在混合容器12上,传动轮架52卡在混合容器12上沿与挡沿25之间。

46.挡沿25能够提高设备密封性的同时,将传动轮架52卡在混合容器12上沿与挡沿25之间,传动轮架52与传动圈18之间传动连接,当控制转环51在混合容器12内进行转动,能够带动固定连接在转环51上的内壁刷筒61对混合容器12内壁进行刮动。

47.对本发明的实施例进行说明,参见图9:

48.所述混合系统还包括转动座71、弧形刮板72和减速电机74,所述混合容器12的底部转动连接有转动座71,转动座71上螺钉固定连接有弧形刮板72,基座11通过支架安装有减速电机74,减速电机74的输出轴与转动座71上的转柱之间通过联轴器连接,传动轮架52转动连接在弧形刮板72上。

49.启动减速电机74进行转动,使转动座71以减速电机74输出轴的轴线为轴进行转动,使弧形刮板72对粘附在半球型容器内壁的涂料材料进行刮下;

50.由于传动轮架52转动连接在弧形刮板72上,能够带动转环51在混合容器12内进行转动,进而使传动轮架52带动内壁刷筒61对混合容器12上侧的筒型容器内壁进行刮动。

51.对本发明的实施例进行说明,参见图9-10:

52.所述混合系统还包括刮槽73,所述弧形刮板72的下侧设有多个刮槽73,弧形刮板72上还设有能够贯穿弧形刮板72的漏孔,漏孔与刮槽73连通。

53.刮槽73能够提高弧形刮板72对于半球型容器内壁的刮动效果。

54.对本发明的实施例进行说明,参见图3:

55.所述混合系统还包括定位块16、滑槽块22和限位器23,所述盖板21的延伸臂ⅰ上固定连接有滑槽块22和两个限位器23,滑槽块22与混合容器12的延伸臂ⅱ上的转轴滑动连接,延伸臂ⅱ的两侧对称焊接固定连接有多个定位块16,限位器23卡在多个定位块16内,用于限制盖板21在未进行抬升后的转动。

56.多个定位块16限制限位器23在只有升起一段距离后,才能使滑槽块22绕混合容器12的延伸臂ⅱ上的转轴为轴进行转动,上述指的升起的距离,可以是传动圈18的自身厚度,而盖板21内沿与传动圈18外侧贴合连接,既能够能够提高设备的密封性,也能够对于传动

圈18的位置进行限定,防止传动圈18在混合容器12上侧脱落。

57.对本发明的实施例进行说明,参见图7-8:

58.所述混合系统还包括环形固定板17、柱塞41和滑动驱动器42,所述循环输送管14与混合容器12的连通处设有环形固定板17,循环输送管14上滑动连接有柱塞41,柱塞41的端部能够将环形固定板17的开口堵住,安装在循环输送管14上的焊接板上固定连接有用于驱动柱塞41在循环输送管14内滑动的滑动驱动器42。

59.滑动驱动器42可选用伸缩气缸或电动伸缩杆,将电动伸缩杆ⅰ的固定端通过螺钉与循环输送管14上的焊接板固定连接,将将电动伸缩杆ⅰ的活动端与柱塞41焊接连接;

60.之后启动电动伸缩杆ⅰ,使柱塞41与环形固定板17的侧部平齐或缩入到循环输送管14内,实现开闭效果,避免弧形刮板72将侧壁粘连的涂料部分压入到循环输送管14内,造成滤筒15损坏。

61.对本发明的实施例进行说明,参见图9和图13-14:

62.所述混合系统还包括搅拌器53和传动带54,所述转环51上转动连接有两个搅拌器53,传动轮架52上的转轮ⅰ与两个搅拌器53上的转轮ⅱ之间通过传动带54传动连接。

63.传动带54的设置,能够带动传动轮架52与两个搅拌器53之间进行同步转动,实现搅拌和侧壁刮除的同步处理,增加侧臂刮下的部分重新搅拌的便利性。

64.对本发明的实施例进行说明,参见图4-6:

65.所述混合系统还包括铰接臂33、控制台34和移动驱动器35,所述盖板21上滑动连接有控制台34,拌合抽取器31与控制台34之间通过铰接臂33连接,盖板21上侧安装有用于驱动控制台34在盖板21上滑动的移动驱动器35。

66.移动驱动器35可选用气缸或电动伸缩杆,将电动伸缩杆ⅱ的固定端通过螺钉与盖板21固定连接,将电动伸缩杆ⅱ的活动端通过螺钉与控制台34固定连接,通过启动电动伸缩杆ⅱ进行伸缩,能使控制台34在盖板21上滑动的过程中,通过铰接臂33带动拌合抽取器31进行移动,实现对混合容器12内指定位置的混合涂料进行抽取,便于对于涂料材料的拌合。

67.对本发明的实施例进行说明,参见图9和图13-17:

68.所述混合系统还包括铰接柱62、刮条63、磁条64和磁块安装架81,所述内壁刷筒61内设有多个竖槽,竖槽内的上下两侧分别通过螺钉贯穿铰接柱62端部的圆片将铰接柱62安装在竖槽内,两个铰接柱62之间套接有弹性材质的刮条63,刮条63的内侧设有磁条64,磁条64与磁块安装架81上的磁块磁性配合,磁块安装架81通过螺钉安装在耐腐蚀塑料材质的混合容器12外侧壁上,所述磁块安装架81设置有多个,多个磁块安装架81分别均匀分布在混合容器12的外侧壁上。

69.磁条64与磁块安装架81上的磁块磁性配合,能使内壁刷筒61在自转的同时,带动刮条63进行变形,使粘覆在内壁刷筒61外侧的涂料材料在刮条63的变形下,能够从内壁刷筒61侧部上脱离;

70.进一步地,磁条64与磁块安装架81彼此靠近时,能够相互吸引,从而改变刮条63对于筒型容器内侧壁的涂料材料刮动力度。

71.利用防水涂料生产用混合系统进行涂料混合的工艺,包括以下步骤:

72.步骤一:将天然胶乳倒入混合容器12中,在常温下依次加入苯丙乳液、分散剂、成

膜助剂、固化剂、工业香精和耐晒大红,利用搅拌器53对涂料材料进行搅拌;

73.步骤二:启动减速电机74,利用弧形刮板72和内壁刷筒61,将粘附在混合容器12内壁的涂料材料刮下;

74.步骤三:启动移动驱动器35,控制控制台34在盖板21上进行滑动,利用拌合抽取器31对混合容器12内的涂料材料进行竖向拌合;

75.步骤四:通过拌合抽取器31上的进料孔,对混合容器12中部位置的涂料材料进行抽取;

76.步骤五:检验多种原料的混合状态,合格后出料包装。

77.原料配伍:本品各组分质量份配比范围为:天然乳胶20~80份、苯丙乳液20~80份、固化剂、分散剂和成膜助剂;

78.其中:固化剂的用量是天然胶乳用量的0.1%~0.2%,分散剂的用量是天然胶乳用量的1%~3%,成膜助剂的用量是苯丙乳液用量的4%~8%;

79.原料中所述的天然胶乳是指固含量为60%

±

2%的市售成品天然胶乳;

80.原料中所述的苯丙乳液是指固含量为48%

±

2%的苯丙乳液,如果用其他固含量的苯丙乳液来配置本品时,只需要以本品所述苯丙乳液的固含量为标准进行换算后量取即可;

81.原料中所述的分散剂为三乙醇胺;

82.原料中所述的成膜助剂是苯甲醇与邻苯二甲酸二丁酯以1:1的比例混合后制成的;

83.原料中所述的固化剂为二月桂酸二丁基锡。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1