一种与水泥生产工艺耦合进行SCR脱硝催化剂原位再生的方法与流程

一种与水泥生产工艺耦合进行scr脱硝催化剂原位再生的方法

技术领域

1.本发明涉及环保技术领域,特别是涉及一种与水泥生产工艺耦合进行scr脱硝催化剂原位再生的方法。

背景技术:

2.近年来,随着超低排放制度的逐步制定和实施,水泥工业尾气新上多台(套)高温、中温scr脱硝项目,采用scr技术比传统sncr技术脱硝效率高,可达90%以上,满足超低排放要求,可将nox降低到50mg/nm3以下,是最具发展潜力的脱硝技术之一。

3.但随着scr脱硝设备的运行,催化剂的脱硝效率逐步降低,催化剂效率的降低可归因于以下几个方面:1)随着长时间的运行,系统烟气中的粉尘逐步在催化剂表面以及催化剂的孔道中累积,不仅造成系统压降增多,还会覆盖催化剂的活性位点,造成烟气中nox在催化剂表面的吸附量变少,进而影响催化剂活性;2)水泥工业尾气中含有一些易挥发的重金属成分,附着在催化剂表面造成催化剂活性降低;3)尾气中的so2和nh3在反应过程会生成一定量硫酸铵盐,覆盖在催化剂的活性位点,随着时间累积还会阻塞后续管道造成风险;

4.4)催化剂活性组分金属氧化物与尾气中的二氧化硫以及氧气反应,生成金属硫酸盐,丧失催化功能;5)现有反应器内催化剂分层布置,采用振动吹灰或蒸汽吹灰,对于催化剂表面灰尘有一定的清除效果,但对于孔道内以及沉积在表面的硫酸铵盐的清除效果不明显,更无法再生失活的活性组分。

5.基于上述原因,一般水泥厂scr系统中催化剂在运行一段时间后需要进行再生,目前通常采用将催化床中催化模块拆卸下来,安装新模块,再将旧模块运回催化剂厂家进行再生这一方式,再生后的催化剂待下一次使用。但采用该种方法,耗费大量的人力物力,需要将催化模块从高处拆下运达地面,汽车陆运回催化剂厂家,催化剂厂家进行清洗,焙烧等,实现再生;且在拆装过程中,催化设备不能起到脱硝作用,因此一般需要采用长期停窑时段进行更换,时间要求紧张、成本高。例如,中国专利公开号cn102389838a公开了一种scr脱硝催化剂在线清洗的装置及其清洗工艺,其仅是针对催化剂早期的一些物理性失活进行的自身清洗,并未提及使失活的活性组分再生及清洗后废水的去向问题;中国专利公告号cn205868014u公开了一种可移动式低温scr脱硝催化剂在线加热再生设备,其虽然提到了催化剂再生的问题,但对于标准5000t/d水泥生产线来说,每次需要加热200m3以上的催化剂,采用天然气加热需要的能耗极其大;同时采用气体吹脱只能吹落催化剂表面灰尘、较难清洗掉孔道内沉积灰尘,在其提到的温度范围内无法达到活性组分的再生温度(硫酸钒盐分解温度550℃左右),只能达到硫酸铵盐的分解温度,并未提到活性组分硫酸化导致失活的再生问题。

6.综上所述,目前水泥行业scr脱硝催化剂的再生还存在如下几个问题:

7.(1)由于烟气中各种催化剂毒物的存在,催化剂每隔一段时间需要更换,拆除催化剂进行再生;催化剂再生需要将催化剂在高处进行拆卸,运回地面,耗费大量人力物力;

8.(2)催化剂更换过程需要较长一段时间,一般在长期停窑过程中才能进行;

9.(3)目前的在线清洗仅能针对催化剂早期的物理失活,清洗的废水还需要额外处理;

10.(4)催化剂进行再生时需要消耗大量的额外热源,无法做到真正的实际应用,废气也需要额外处理。

技术实现要素:

11.本发明为解决现有技术中存在的问题,提供了一种与水泥生产工艺耦合进行scr脱硝催化剂原位再生的方法,该方法通过与水泥生产工艺耦合,采用原位空气清洗、水洗和焙烧的方式对使用后脱硝催化剂进行再生,可以实现失活脱硝催化剂的原位再生、无需将催化剂模块拆卸;与水泥生产工艺耦合,无需增加热源,将处理后的废水废气返回水泥生产工艺中,不额外增加净化成本。

12.本发明是这样实现的,一种与水泥生产工艺耦合进行scr脱硝催化剂原位再生的方法,包括如下步骤:

13.1)启动阶段:关闭反应器的进口阀门、出口阀门,将反应器在水泥生产工艺系统中旁路,进入催化剂再生程序,再生期间使用sncr系统进行脱硝,根据排放浓度反馈调整氨氮比;

14.2)空气清洗:使用压缩空气采用耙式吹灰方式对催化剂床层进行喷吹清灰,将床层表层灰尘清除,清灰后的废气从反应器顶部废气出风口进入水泥生产工艺系统的脱硫系统的湿法脱硫塔入口,从床层掉落下的灰尘沉降在反应器底部;

15.3)喷水清洗:通过高压喷水分层对催化剂床层进行清洗,使催化剂表面附着的硝酸铵盐溶解在清洗水中,同时清洗掉催化剂孔道内沉积的灰尘,清洗后的废水流至反应器底部连同沉降在反应器底部的灰尘,汇集后经废水出口送至水泥生产工艺系统的脱硫系统的浆液池;

16.4)去除水分:喷水清洗后,再次使用压缩空气吹扫催化剂床层,去除多余水分,干净尾气直接排放;

17.5)煅烧再生:从水泥生产工艺系统的窑尾三次风管取热风,并配入一定量常温空气,将混合风温度调整至一定温度由鼓风机引入至每层催化剂床层底部的换热排管中,通过换热形式对催化剂进行煅烧,换热后气体汇集到热风出口引回至水泥生产工艺系统的窑尾废气管道;煅烧过程中,反应器内再次喷吹压缩空气带走催化剂分解产物,出反应器废气从反应器顶部废气出风口进入水泥生产工艺系统的脱硫系统的湿法脱硫塔入口;

18.6)完成再生:依次打开反应器的出口阀门、进口阀门,将反应器接入水泥生产工艺系统。

19.优选的,所述步骤1)中,氨氮比可调节范围为1.05~1.15。

20.优选的,所述步骤2)中,压缩空气喷吹时间为20min~150min,压缩空气消耗量为10m3/min~100m3/min。

21.优选的,所述步骤2)和步骤3)中,在进行空气清洗和喷水清洗时,均在催化剂床层的顶部进行清洗。

22.优选的,所述步骤3)中,清洗时间控制在5~30min。

23.优选的,所述步骤5)中,从窑尾三次风管取热风风量为3000nm3/h~10000nm3/h,控制换热排管内热风风速为10~30m/s。

24.优选的,所述步骤5)中,调整混合风温度为500~600℃,煅烧时间为2~6h。

25.优选的,所述步骤2)和步骤5)中,废气均先经收尘器收尘后再进入水泥生产工艺系统的脱硫系统的湿法脱硫塔。

26.优选的,所述进口阀门和废气出风口均位于反应器顶部,所述出口阀门位于反应器底部;所述反应器的底部设置有收集斗,便于收集灰尘和废水,所述废水出口位于收集斗的最底部。

27.本发明具有的优点和积极效果是:

28.1)本发明可对脱硝催化剂进行原位再生,无需将催化模块进行拆卸运回催化剂厂家,大大降低了催化剂运输和再生成本;

29.2)本发明将脱硝催化剂再生过程与水泥生产工艺耦合,充分利用水泥生产中的热能,耗能低且对水泥生产工艺无显著影响,几乎不额外增加能耗;

30.3)本发明对脱硝催化剂进行原位再生时产生的废水废气均可被水泥生产工艺处置,不增加任何额外处理设备和投资;

31.4)本发明的再生方法简单,处理方式灵活,可随时根据工况调整再生频率,且处理量大,每次催化剂处理量可达200m3以上(或根据催化反应床实际容量情况调整),适用于工业化推广。

附图说明

32.为了更清楚地说明本发明具体实施方式的技术方案,下面将对具体实施方式描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本发明的一些具体实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

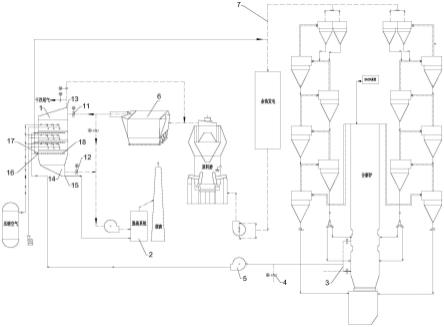

33.图1是本发明实施例提供的与水泥生产工艺耦合进行scr脱硝催化剂原位再生的流程图。

34.图中:1、反应器;11、进口阀门;12、出口阀门;13、废气出风口;14、收集斗;15、废水出口;16、热风进口;17、热风出口;18、换热排管;2、脱硫系统;3、窑尾三次风管;4、冷风阀;5、鼓风机;6、收尘器;7、窑尾废气管道。

具体实施方式

35.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本实施例提供了一种与水泥生产工艺耦合进行scr脱硝催化剂原位再生的方法,包括如下步骤:

37.1)启动阶段:关闭反应器1的进口阀门11、出口阀门12,将反应器1在水泥生产工艺系统中旁路,进入催化剂再生程序,再生期间使用sncr系统进行脱硝,根据排放浓度反馈调整氨氮比;其中,氨氮比可调节范围为1.05~1.15;

38.2)空气清洗:使用压缩空气采用耙式吹灰方式在催化剂床层的顶部对催化剂床层进行喷吹清灰,将床层表层灰尘清除,压缩空气喷吹时间为20min~150min,压缩空气消耗量为10m3/min~100m3/min;清灰后的废气从反应器1顶部废气出风口13进入水泥生产工艺系统的脱硫系统2的湿法脱硫塔入口,从床层掉落下的灰尘沉降在反应器1底部的收集斗14上;

39.3)喷水清洗:通过高压喷水在催化剂床层的顶部分层对催化剂床层进行清洗,清洗时间控制在5~30min,使催化剂表面附着的硝酸铵盐溶解在清洗水中,同时清洗掉催化剂孔道内沉积的灰尘,清洗后的废水流至反应器1底部收集斗14处连同沉降在收集斗14上的灰尘,汇集后经废水出口15送至水泥生产工艺系统的脱硫系统2的浆液池;

40.4)去除水分:喷水清洗后,再次使用压缩空气吹扫催化剂床层,去除多余水分,干净尾气直接排放;

41.5)煅烧再生:从水泥生产工艺系统的窑尾三次风管3取热风,取热风风量为3000nm3/h~10000nm3/h,通过冷风阀4配入一定量常温空气,将混合风温度调整至500~600℃由鼓风机5通过热风进口16引入至每层催化剂床层底部的换热排管18内,换热排管18内热风风速为10~30m/s,通过换热形式对催化剂进行煅烧,煅烧时间为2~6h,由下之上经三层换热排管18换热后气体汇集到热风出口17引回至水泥生产工艺系统的窑尾废气管道7,提高换热排管18内热风风速,可保证换热排管18内不积灰;煅烧过程中,反应器1内再次喷吹压缩空气带走催化剂分解产物,出反应器1废气从反应器1顶部废气出风口13进入水泥生产工艺系统的脱硫系统2的湿法脱硫塔入口,吸收废气中催化剂分解产生的so2;

42.6)完成再生:依次打开反应器1的出口阀门12、进口阀门11,将反应器1接入水泥生产工艺系统,实现再生,产生废气(含so2,nh3)。

43.本实施例中,出废气出风口13的废气均先经收尘器6收尘后再进入水泥生产工艺系统的脱硫系统2的湿法脱硫塔。

44.采用该发明,可实现催化剂失活后的深度再生,空气清洗阶段,可清除催化剂表面灰尘;喷水清洗阶段,可以清除掉大部分催化剂孔道内沉积的灰尘,清洗掉一部分催化剂表面沉积的硫酸铵盐;煅烧再生阶段,可将失活的活性组分如硫酸氧钒煅烧分解,重新生成活性组分五氧化二钒,使催化剂活性实现恢复。

45.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1