一种g-C3N4改性水滑石催化剂的制备方法及其在糠醛和环酮缩合反应中的应用与流程

一种g-c3n4改性水滑石催化剂的制备方法及其在糠醛和环酮缩合反应中的应用

技术领域

1.本发明涉及催化剂制备领域,尤其涉及一种g-c3n4改性水滑石催化剂的制备方法及其在糠醛和环酮缩合反应中的应用。

背景技术:

2.石油作为重要的燃料资源正日益短缺,因此寻找便宜高性能的生物质燃料成为了热门的研究方向。糠醛作为一种便宜的生物质,可由木制纤维素转化而来,其在生物燃料的研究领域具有广阔前景。目前可利用糠醛和环酮的缩合反应制备生物质燃料,所用的催化剂种类十分多样,包括液体碱、固体碱、分子筛、水滑石等。其中,水滑石作为一种高效碱性固体催化剂受到广泛关注,并因此衍生出许多改性水滑石催化剂。

3.g-c3n4不仅有优秀的光催化作用,并且由于独特的化学组成和π共轭电子结构,使其具有较强的亲核能力、易形成氢键以及bronsted碱功能和lewis碱功能。g-c3n4能够成为一种多功能的催化剂,应用于传统的有机催化反应中,而且能够在高温或强酸强碱下稳定发挥作用。因而,以g-c3n4改性水滑石催化剂能够优化水滑石的催化效果,并且可以扩大催化剂的应用范围,使其更好地在高温强酸强碱条件下进行催化反应。

4.公开号为cn107488457a的中国发明专利公开了一种生物质液体燃料及其制备方法与应用,糠醛和环戊酮一锅法缩合制得生物质液体燃料,采用负载型金属催化剂,所述金属为 pt、pd、ru和ir等,所用载体为活性炭、sio2、sio2/al2o3、h-zsm-5、h-β分子筛或者蒙脱土k10。但是,一锅法的缩合反应步骤复杂,并且可控度低,容易造成多种副反应,降低转化率和收率。

5.公开号为cn104232140a的中国发明专利公开了一种以环戊酮为原料合成高密度航空燃料的方法,利用负载金属a/x型催化剂进行催化,活性组分为pt、pd、ru、ir、ni、cu 等,载体为氧化硅,直接催化羟醛缩合制备多环结构碳数为10-15的环状不饱和有机物。但是,该方法在高温下易烧结,而且容易造成活性组分流失。

6.公开号为cn109351365a的中国发明专利公开了一种水滑石修饰g-c3n4新型高效光催化剂及其在燃油深度脱硫中的应用,将层状水滑石mn ldhs原位生长于g-c3n4纳米片,通过调控二者的相对比例,合成出具有异质结构,从而有效抑制电子-空穴复合的高活性的光催化剂。但是,该制备方法得到的光催化剂更有助于发挥g-c3n4和水滑石间的电子协同效应,进而对于光催化燃油深度脱硫中具有较高的催化活性,而并不适用于糠醛和环酮的加氢缩合反应,并得到较高的转化率和收率。

技术实现要素:

7.为了优化水滑石催化剂在缩合反应中的催化效果,本发明提供了一种g-c3n4改性水滑石催化剂的制备方法及其在糠醛和环酮缩合反应中的应用,以g-c3n4改性mgal水滑石催化剂,再加上制备方法的进一步优化,可以得到更高的反应转化率和收率,并且催化剂的

回收利用率高,适用于工业化生产。

8.本发明的具体技术方案为:第一方面,本发明提供了一种g-c3n4改性mgal水滑石催化剂的制备方法,包括如下步骤: s1:将镁盐、铝盐通过共沉淀法制备得到mgal水滑石前驱体溶液,将mgal水滑石前驱体溶液取沉淀焙烧后,得到mgal水滑石;所述焙烧温度为500~600℃,焙烧时间为5~8h; s2:将g-c3n4与mgal水滑石于水中进行加热水合反应,反应完成后取沉淀烘干,得到g-c3n4改性mgal水滑石催化剂。

9.相比于其他催化剂,本发明中的g-c3n4改性水滑石催化剂的制备方法简单,能够多次回收重复利用。酸催化和碱催化在醛酮缩合的机理方面存在差异,引入酸性金属离子反而会产生过多范围外的副产物,不利于得到较高的反应收率,因此在水滑石催化剂的制备上只选择了碱性金属mgal。相比较于其他的碱性金属而言,mg和al既有较好的碱性,而且分散性较好,能够具有稳定的层状结构,因而所形成的mgal水滑石的碱性催化效果好。再利用层状化合物主体在强极性分子作用下所具有的可插层性和层间离子的可交换性,将g-c3n4引入层间空隙并将层板距离撑开从而形成层柱化合物。g-c3n4表面含有大量的氨基,能够辅助水滑石的碱催化,并且,g-c3n4由于独特的化学组成和π共轭电子结构,具有较强的亲核能力、易形成氢键以及bronsted碱功能和lewis碱功能,其本身也是一种多功能催化剂。g-c3n4改性的mgal水滑石催化剂对一般的醛酮缩合反应都有一定的催化效果,具有较高转化率,还能够适应高温以及强酸强碱的环境。不需要负载贵金属活性组分,也不需要额外添加助剂,价格便宜,环保污染低。

10.g-c3n4与水滑石都是层状结构,通过加热水合反应进行负载,水热合成法所得产物纯度高、分散性好、粒度易控制,能够更好地发挥其协同碱催化作用,提高催化效果,而且还能够减少催化剂的损耗,提高重复利用率。水滑石催化剂的金属离子选择也会对协同碱分布产生一定影响,影响碱催化效果。并且,水滑石催化剂制备中的焙烧温度和焙烧时间对于催化效果尤为重要,焙烧温度不足500℃时将会影响催化剂的碱性以及水滑石结构,进而影响后续g-c3n4的改性效果,最终影响催化,而焙烧时间也需要超过5h才能体现催化剂的碱性。另外,更优选的焙烧温度为500℃,焙烧时间为5~6h。

11.作为优选,s1中,所述共沉淀法为:将镁盐、铝盐溶于水中配置成镁铝盐溶液a,将氢氧化钠和碳酸钠溶于水中配置成混合碱溶液b,通过共沉淀法将镁铝盐溶液a与混合碱溶液b反应制得mgal水滑石前驱体溶液。

12.作为优选,s1中,所述镁盐、铝盐为硝酸盐、氯酸盐、硫酸盐或醋酸盐。

13.作为优选,s1中,所述镁铝盐溶液a中金属镁和金属铝的摩尔比为1:2~5,更优选的镁铝比为1:3;所述混合碱溶液b中氢氧化钠与碳酸钠摩尔数遵循下列公式: n(na2co3)=1.3*n(naoh)=n(mg

2+

)。

14.镁铝比过大或者过小都会影响碱催化效果,使得c

10-c

15

的收率降低。

15.作为优选,s1中,所述共沉淀法为:将镁铝盐溶液a与混合碱溶液b匀速加入水中,期间保持ph值为9~10。

16.作为优选,s2中,所述g-c3n4的添加量为镁盐、铝盐质量之和的4~6%。

17.g-c3n4的负载量对于催化效果的影响较大,g-c3n4的负载量不足会导致反应收率的显著下降,g-c3n4的负载量过大也不易发挥其与水滑石的协同作用,且催化剂的碱性分布

也会不利于缩合反应的催化。

18.作为优选,s2中,所述加热水合反应的温度为60~100℃,时间为2~8h;更优选为在 80℃下反应5~6h。

19.水合温度和时间都对催化效果有影响,但在本发明限定范围内仍具有较好的催化效果。

20.第二方面,本发明还提供了上述制备方法制得g-c3n4改性mgal水滑石催化剂在糠醛和环酮缩合反应制备航空燃料中间体c

10-c

15

混合物中的应用。

21.作为优选,所述环酮为环戊酮或环己酮。

22.作为优选,所述缩合反应的温度为60~100℃,时间为2~6h。

23.与现有技术对比,本发明的有益效果是:(1)催化剂的制备方法简单,生产效率高,且能够多次回收重复利用,能循环使用半年及以上;(2)催化剂还能够适应高温以及强酸强碱的环境,不需要负载贵金属活性组分,也不需要额外添加助剂,价格便宜,环保污染低;(2)催化剂的催化活性高,尤其是对于糠醛和环酮缩合反应中的催化效果好,具有较高转化率和收率,最终得到的生物质燃料产品质量好、品质高。

具体实施方式

24.下面结合实施例对本发明作进一步的描述。

25.实施例11.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.6909g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂(5%为g-c3n4的质量占镁盐、铝盐质量之和的百分比,下同)。

26.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

27.实施例21.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、9.3783g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,

制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.5971g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

28.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

29.实施例31.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、13.1296g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.7847g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

30.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

31.实施例41.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、14.8809g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.8723g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

32.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

33.实施例51.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.8291g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为6%g-c3n

4-mgal催化剂。

34.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

35.实施例61.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧6h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.6909g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

36.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

37.实施例71.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在600℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.6909g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应

6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

38.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

39.实施例81.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.6909g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应5h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

40.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

41.实施例91.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.6909g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在60℃下水合反应4h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

42.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

43.实施例101.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水

中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.6909g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在60℃下水合反应8h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

44.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

45.实施例111.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.6909g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在100℃下水合反应2h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

46.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

47.对比例11.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.4145g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为3%g-c3n

4-mgal催化剂。

48.2.应用

取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

49.对比例21.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧3h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.6909g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

50.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

51.对比例31.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在300℃下焙烧8h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.6909g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

52.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

53.对比例41.g-c3n4改性mgal水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,

制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在400℃下焙烧3h,焙烧完成后取出研磨成粉末,得到mgal水滑石;s2:取0.6909g g-c3n4粉末与步骤s1中的mgal水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

54.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

55.对比例51.g-c3n4改性znal水滑石催化剂的制备s1:称取2.9749g zn(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得znal水滑石前驱体溶液;将znal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到znal水滑石;s2:取0.7114g g-c3n4粉末与步骤s1中的znal水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性znal水滑石催化剂,记为5%g-c3n

4-znal催化剂。

56.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-znal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

57.对比例61.g-c3n4改性lial水滑石催化剂的制备s1:称取0.6895g无水lino3、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液 b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得lial水滑石前驱体溶液;将lial水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到lial水滑石;s2:取0.5972g g-c3n4粉末与步骤s1中的lial水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性lial水滑石催化剂,记为5%g-c3n

4-lial催化剂。

58.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-lial催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

59.对比例71.g-c3n4改性mgfe水滑石催化剂的制备s1:称取2.5641g mg(no3)2·

6h2o、12.1206g fe(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgfe水滑石前驱体溶液;将mgfe水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到mgfe水滑石;s2:取0.7342g g-c3n4粉末与步骤s1中的mgfe水滑石加入水中,在80℃下水合反应6h;反应完成后,依次经离心、洗涤、烘干,研磨成粉末,得到g-c3n4改性mgfe水滑石催化剂,记为5%g-c3n

4-mgfe催化剂。

60.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgfe催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

61.对比例81.g-c3n4改性mgal水滑石催化剂的制备(g-c3n4采用原位合成法负载)称取0.6909g g-c3n4粉末、2.5641g mg(no3)2·

6h2o、11.2539g al(no3)3·

9h2o溶于150ml去离子水中,配置成镁铝盐溶液a,称取2.4g naoh和8.2672g na2co3溶于150ml去离子水中,配置成混合碱溶液b;将镁铝盐溶液a与混合碱溶液b以速率比为1:1.2匀速加入装有100ml 去离子水的三口烧瓶中,期间保持ph值为9~10,加热至温度为80℃,以600r/min的搅拌速率搅拌6h,制得mgal水滑石前驱体溶液;将mgal水滑石前驱体溶液离心、洗涤,直至上清液为中性后取沉淀烘干,再在500℃下焙烧5h,焙烧完成后取出研磨成粉末,得到g-c3n4改性mgal水滑石催化剂,记为5%g-c3n

4-mgal催化剂。

62.2.应用取0.84g环戊酮、1.92g糠醛和g-c3n

4-mgal催化剂加入高压釜,催化剂用量为原料总质量的 5%,氢气压力为4mpa,搅拌速率为500r/min,温度达到100℃后,开始计时反应4h后取样,利用气相色谱(gc)进行分析。

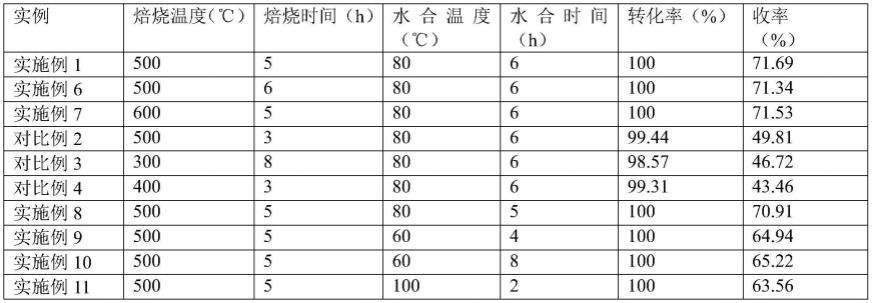

63.表1 实例g-c3n4负载量(%)mg-al比转化率(%)收率(%)实施例151:310071.69实施例251:2.510066.42实施例351:3.599.6170.67实施例451:4.510070.44实施例561:310070.39对比例131:399.4449.81表2

表3 实例水滑石载体转化率(%)收率(%)实施例1mgal水滑石10071.69对比例5znal水滑石10067.15对比例6lial水滑石97.6154.79对比例7mgfe水滑石94.2151.37对比例8mgal水滑石10069.14表1-3中,转化率为环戊酮的转化率,转化率(%)=[(反应前环戊酮的质量-反应后环戊酮的质量)/反应前环戊酮的质量]*100%;收率为航空燃料中间体c

10-c

15

混合物的收率,收率(%)=反应得到c

10-c

15

混合物的质量/(反应前环戊酮的质量+反应前糠醛的质量)*100%。

[0064]

本发明制备得到g-c3n4改性mgal水滑石催化剂的催化活性高,尤其是对于糠醛和环酮缩合反应中的催化效果好,具有较高转化率和收率。

[0065]

由表1可知,实施例1-4表明mg-al比为1:3时有最好的催化效率,镁铝比过大或者过小都会对c

10-c

15

的收率产生影响,但在本发明限定范围内仍具有较好的催化效果。实施例5和对比例1表明g-c3n4的负载量对于催化效果的影响较大,g-c3n4的负载量不足会导致反应收率的显著下降。

[0066]

由表2可知,实施例6-7和对比例1-4表明焙烧温度和焙烧时间对于催化剂性能有着显著影响,焙烧温度不足500℃时将会影响催化剂的碱性以及水滑石结构,进而影响后续 g-c3n4的改性效果,最终影响催化,而焙烧时间也需要超过5h才能体现催化剂的碱性。实施例8-11表明水合温度和时间都对催化效果有影响,但在本发明限定范围内仍具有较好的催化效果。

[0067]

由表3可知,对比例5-7表明不同水滑石载体进行g-c3n4改性后的催化效果会有差异,而本发明中的mgal水滑石中的金属离子能够发挥更好的催化活性,改性后的催化剂碱性能够适应糠醛和环酮的缩合反应,得到较高的转化率和收率。对比例8中采用原位生长法制备 g-c3n4改性mgal水滑石催化剂,g-c3n4与水滑石一同焙烧,将会影响g-c3n4在水滑石中的分布性以及碱性分布,导致难以发挥更好的催化效果。

[0068]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

[0069]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方

案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1