氢化合成厄他培南钠用钯炭催化剂及其制备方法和应用与流程

1.本发明属于催化剂制备技术领域,具体涉及氢化合成厄他培南钠用钯炭催化剂及其制备方法和应用。

背景技术:

2.厄他培南是一种新型光谱碳青霉烯类抗生素,其分子结构中母核c-1位上的甲基对肾脱氢肽酶-i(dhp-i)具有较强抵抗力,c-6位上的反式羟乙基对内酰胺酶具有较强的耐性,c-2侧链上的苯甲酸基团具有强的吸电子能力是的其具有广泛的蛋白质结合作用,因此厄他培南具有良好的光谱抗菌特性,并且对几乎所有的β-内酰胺酶都具有抵抗力。

3.工业化的厄他培南合成工艺一般是通过培南母核map与带有保护基的侧链缩合,得到保护厄他培南,保护厄他培南在钯炭作用下催化氢化脱除保护基,得到目标产物厄他培南。但是当前由保护厄他培南合成厄他培南工艺过程中,由于保护厄他培南结构特性以及催化氢解特殊反应性,产品中往往残留较高钯含量且废钯炭催化剂中钯的回收率较低,存在产品品质不高且额外纯化进一步增加成本的缺陷。因此,提供一种性能优异且废钯炭催化剂钯回收率较高的催化剂,是降低厄他培南生产成本,提高市场竞争力的关键。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供氢化合成厄他培南钠用钯炭催化剂及其制备方法和应用。本发明的制备方法通过将硝酸回流和丙酮处理后活性炭与氯化钯前驱液经浸渍和次亚磷酸钠的醇水溶液还原,得到厄他培南钠用钯炭催化剂,在氢化合成厄他培南钠过程中,厄他培南钠收率超过64%,废钯炭中钯回收率超过80%,具有优异的催化氢化性能和高的活性组分回收率。

5.为解决上述技术问题,本发明采用的技术方案是:一种氢化合成厄他培南钠用钯炭催化剂的制备方法,其特征在于,包括:

6.步骤一、90℃~100℃温度条件下,将活性炭于硝酸溶液中回流1h~3h,洗涤,烘干;

7.步骤二、20℃~30℃温度条件下,将步骤一烘干后活性炭于丙酮水溶液中浸渍2h~4h,过滤,得到滤饼,将所述滤饼洗涤,将洗涤后滤饼用纯水打浆,得到活性炭浆料;

8.步骤三、将氯化钯溶于盐酸溶液中,得到氯化钯前驱液;

9.步骤四、将步骤三所述氯化钯前驱液滴加到步骤二所述活性炭浆料中,得到反应体系a;

10.步骤五、将步骤四所述反应体系a在20℃~30℃温度条件下搅拌3h~5h进行浸渍,调节浸渍后体系的ph为9~10,过滤,得到截留物;

11.步骤六、将步骤五所述截留物用纯水打浆,得到催化剂浆料;

12.步骤七、将步骤六所述催化剂浆料与次亚磷酸钠的醇水溶液混合,在75℃~85℃搅拌1h~2h进行还原,然后用纯水洗涤至无氯离子残留,得到氢化合成厄他培南钠用钯炭

催化剂。

13.上述的一种氢化合成厄他培南钠用钯炭催化剂的制备方法,其特征在于,步骤一所述硝酸溶液的体积为活性炭质量的15倍~20倍,所述硝酸溶液体积的单位为ml,活性炭质量的单位为g,所述硝酸溶液的质量浓度为5%~10%,所述活性炭的比表面积为1000m2/g~1800m2/g。

14.上述的一种氢化合成厄他培南钠用钯炭催化剂的制备方法,其特征在于,步骤二所述丙酮水溶液的体积为烘干后活性炭质量的7倍~10倍,所述丙酮水溶液体积的单位为ml,烘干后活性炭质量的单位为g,所述丙酮水溶液中丙酮的体积浓度为10%~15%,所述纯水的质量为洗涤后滤饼质量的15倍~20倍。

15.上述的一种氢化合成厄他培南钠用钯炭催化剂的制备方法,其特征在于,步骤三所述盐酸溶液的体积为氯化钯质量的30倍~50倍,所述盐酸溶液体积的单位为ml,所述氯化钯质量的单位为g,所述盐酸溶液的摩尔浓度为0.3mol/l~0.8mol/l。

16.上述的一种氢化合成厄他培南钠用钯炭催化剂的制备方法,其特征在于,步骤五所述调节浸渍后体系的ph为用碱液进行调节,所述碱液为氢氧化钠水溶液或氢氧化钾水溶液,所述碱液的质量浓度为1%~5%。

17.上述的一种氢化合成厄他培南钠用钯炭催化剂的制备方法,其特征在于,步骤七所述次亚磷酸钠的质量为钯元素质量的5~10倍;所述次亚磷酸钠的醇水溶液中次亚磷酸钠的质量浓度为5%~10%。

18.上述的一种氢化合成厄他培南钠用钯炭催化剂的制备方法,其特征在于,步骤七所述次亚磷酸钠的醇水溶液中,醇的质量为次亚磷酸钠质量的2倍~4倍。

19.上述的一种氢化合成厄他培南钠用钯炭催化剂的制备方法,其特征在于,步骤七所述醇水溶液为乙醇水溶液或异丙醇的水溶液。

20.此外,本发明还提供一种根据上述的氢化合成厄他培南钠用钯炭催化剂的制备方法制备得到的钯炭催化剂。

21.进一步的,本发明还提供一种采用上述的钯炭催化剂催化氢化合成厄他培南钠的方法,其特征在于,所述催化氢化合成厄他培南钠的原料包括:保护厄他培南、乙酸乙酯、碳酸氢钠、所述钯炭催化剂和水,所述钯炭催化剂的质量为保护厄他培南质量的0.3倍,所述钯炭催化剂中钯的质量百分含量为8%。

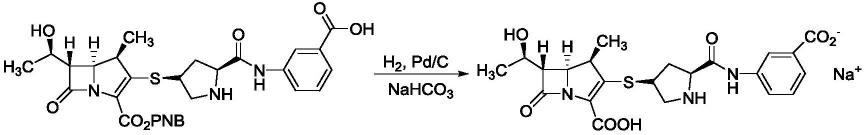

22.氢化合成厄他培南钠的反应方程式:

[0023][0024]

本发明与现有技术相比具有以下优点:

[0025]

1、本发明的制备方法通过将硝酸回流和丙酮处理后活性炭与氯化钯前驱液经浸渍和次亚磷酸钠的醇水溶液还原,得到厄他培南钠用钯炭催化剂,在氢化合成厄他培南钠过程中采用钯质量百分含量为8%的该钯炭催化剂时,厄他培南钠收率超过65%,与已有技术中钯质量百分含量为10%的pd/c催化剂水平相当。

[0026]

2、本发明的制备方法中,包括依次通过硝酸回流和丙酮处理活性炭,可有效实现

活性炭表面微孔填充和孔隙结构的扩大,增强钯活性组分在活性炭表面中大孔中吸附,提高反应过程中钯活性组分的利用率。

[0027]

3、本发明的制备方法中,包括利用次亚磷酸钠的醇水溶液对催化剂浆料进行还原,充分利用次亚磷酸钠和醇协同作用,提高活性组分的还原度。

[0028]

4、采用本发明的方法制备得到的氢化合成厄他培南钠用钯炭催化剂在催化氢化厄他培南钠反应中,废钯炭中钯回收率超过80%,具有优异的催化氢化性能和高的活性组分回收率。

[0029]

下面结合实施例,对本发明的技术方案做进一步的详细描述。

具体实施方式

[0030]

实施例1

[0031]

本实施例提供一种氢化合成厄他培南钠用钯炭催化剂的制备方法,包括:

[0032]

步骤一、100℃温度条件下,将20g活性炭于400ml硝酸溶液中回流1h,洗涤,烘干;所述活性炭的比表面积为1054m2/g;所述硝酸溶液的质量浓度为5%;所述洗涤为用纯水洗涤;

[0033]

步骤二、20℃温度条件下,将18.4g步骤一烘干后活性炭于130ml丙酮水溶液中浸渍4h,过滤,得到滤饼,将所述滤饼洗涤,将洗涤后滤饼用280ml纯水打浆,得到活性炭浆料;所述丙酮水溶液中丙酮的体积浓度为10%;

[0034]

步骤三、将氯化钯溶于135ml盐酸溶液中,得到氯化钯前驱液;所述氯化钯的钯元素质量为1.6g,所述盐酸溶液的摩尔浓度为0.3mol/l;

[0035]

步骤四、将步骤三所述氯化钯前驱液滴加到步骤二所述活性炭浆料中,得到反应体系a;

[0036]

步骤五、将步骤四所述反应体系a在20℃温度条件下搅拌5h以进行浸渍,调节浸渍后体系的ph值为9,过滤,得到截留物;所述调节浸渍后体系的ph为用碱液进行调节,所述碱液为氢氧化钠水溶液,所述碱液的质量浓度为1%;

[0037]

步骤六、将步骤五所述截留物用300g纯水打浆,得到催化剂浆料;

[0038]

步骤七、将步骤六所述催化剂浆料与160g次亚磷酸钠的醇水溶液混合,在75℃搅拌2h以进行还原,然后用纯水洗涤至无氯离子残留,得到氢化合成厄他培南钠用钯炭催化剂,所述氢化合成厄他培南钠用钯炭催化剂中钯的质量百分含量为8%;所述次亚磷酸钠的醇水溶液中次亚磷酸钠的质量浓度为5%,所述次亚磷酸钠的醇水溶液中,醇的质量为32g,所述醇水溶液为乙醇水溶液。

[0039]

本实施例中,所用氯化钯质量可以根据氢化合成厄他培南钠用钯炭催化剂中预设钯含量进行调整。

[0040]

实施例2

[0041]

本实施例提供一种氢化合成厄他培南钠用钯炭催化剂的制备方法,包括:

[0042]

步骤一、90℃温度条件下,将20g活性炭于300ml硝酸溶液中回流3h,洗涤,烘干;所述活性炭的比表面积为1756m2/g;所述硝酸溶液的质量浓度为10%;所述洗涤为用纯水洗涤;

[0043]

步骤二、30℃温度条件下,将18.4g步骤一烘干后活性炭于184ml丙酮水溶液中浸

渍2h,过滤,得到滤饼,将所述滤饼洗涤,将洗涤后滤饼用368g纯水打浆,得到活性炭浆料;所述丙酮水溶液中丙酮的体积浓度为15%;

[0044]

步骤三、将氯化钯溶于80ml盐酸溶液中,得到氯化钯前驱液;所述氯化钯的钯元素质量为1.6g,所述盐酸溶液的摩尔浓度为0.8mol/l;

[0045]

步骤四、将步骤三所述氯化钯前驱液滴加到步骤二所述活性炭浆料中,得到反应体系a;

[0046]

步骤五、将步骤四所述反应体系a在30℃温度条件下搅拌3h以进行浸渍,调节浸渍后体系的ph值为10,过滤,得到截留物;所述调节浸渍后体系的ph为用碱液进行调节,所述碱液为氢氧化钠水溶液,所述碱液的质量浓度为5%;

[0047]

步骤六、将步骤五所述截留物用400g纯水打浆,得到催化剂浆料;

[0048]

步骤七、将步骤六所述催化剂浆料与160g次亚磷酸钠的醇水溶液混合,在85℃搅拌1h以进行还原,然后用纯水洗涤至无氯离子残留,得到氢化合成厄他培南钠用钯炭催化剂,所述氢化合成厄他培南钠用钯炭催化剂中钯的质量百分含量为8%;所述次亚磷酸钠的醇水溶液中次亚磷酸钠的质量浓度为10%,所述次亚磷酸钠的醇水溶液中,醇的质量为53g,所述醇水溶液为乙醇水溶液。

[0049]

本实施例中,所用氯化钯质量可以根据氢化合成厄他培南钠用钯炭催化剂中预设钯含量进行调整。

[0050]

对比例1

[0051]

本对比例提供一种氢化合成厄他培南钠用钯炭催化剂的制备方法,包括:

[0052]

步骤一、90℃温度条件下,将20g活性炭于300ml硝酸溶液中回流3h,洗涤,烘干;所述活性炭的比表面积为1756m2/g;所述硝酸溶液的质量浓度为10%;所述洗涤为用纯水洗涤;

[0053]

步骤二、将18.4g步骤一烘干后活性炭用368g纯水打浆,得到活性炭浆料;

[0054]

步骤三、将氯化钯溶于80ml盐酸溶液中,得到氯化钯前驱液;所述氯化钯的钯元素质量为1.6g,所述盐酸溶液的摩尔浓度为0.8mol/l;

[0055]

步骤四、将步骤三所述氯化钯前驱液滴加到步骤二所述活性炭浆料中,得到反应体系a;

[0056]

步骤五、将步骤四所述反应体系a在30℃温度条件下搅拌3h以进行浸渍,调节浸渍后体系的ph值为10,过滤,得到截留物;所述调节浸渍后体系的ph为用碱液进行调节,所述碱液为氢氧化钠水溶液,所述碱液的质量浓度为5%;

[0057]

步骤六、将步骤五所述截留物用400g纯水打浆,得到催化剂浆料;

[0058]

步骤七、将步骤六所述催化剂浆料与160g次亚磷酸钠的水溶液混合,在85℃搅拌2h以进行还原,然后用纯水洗涤至无氯离子残留,得到氢化合成厄他培南钠用钯炭催化剂,所述氢化合成厄他培南钠用钯炭催化剂中钯的质量百分含量为8%;所述次亚磷酸钠的水溶液中次亚磷酸钠的质量浓度为5%。

[0059]

对比例2

[0060]

本对比例提供一种氢化合成厄他培南钠用钯炭催化剂的制备方法,包括:

[0061]

步骤一、将20g活性炭置于200ml无水乙醇中,再加入3.3g浓硫酸,搅拌均匀,在50℃搅拌混合1h,冷却,过滤,用无水乙醇洗涤,烘干,得到改性后活性炭;所述活性炭的比表

面积为1756m2/g;

[0062]

步骤二、取18g步骤一所述改性后活性炭用200g纯水打浆,搅拌均匀,得到活性炭浆料;

[0063]

步骤三、将含pd 2g的氯化钯溶于80ml盐酸溶液中,得到含钯原液,将所述含钯原液滴加至所述活性炭浆料中,搅拌60min,得到含钯体系;所述盐酸溶液的摩尔浓度为0.8mol/l;

[0064]

步骤四、用氢氧化钠溶液调节所述含钯体系的ph为9,稳定30min;

[0065]

步骤五、将步骤四稳定后体系与含14.2g硼氢化钠的硼氢化钠水溶液混合,于25℃搅拌1h以进行还原,然后用纯水洗涤至无氯离子残留,得到氢化合成厄他培南用钯炭催化剂,所述氢化合成厄他培南用钯炭催化剂中钯的质量百分含量为10%。

[0066]

实施例3

[0067]

本实施例提供一种氢化合成厄他培南钠用钯炭催化剂的制备方法,包括:

[0068]

步骤一、95℃温度条件下,将20g活性炭于350ml硝酸溶液中回流2h,洗涤,烘干;所述活性炭的比表面积为1398m2/g;所述硝酸溶液的质量浓度为8%;所述洗涤为用纯水洗涤;

[0069]

步骤二、25℃温度条件下,将18.4g步骤一烘干后活性炭于150ml丙酮水溶液中浸渍3h,过滤,得到滤饼,将所述滤饼洗涤,将洗涤后滤饼用300g纯水打浆,得到活性炭浆料;所述丙酮水溶液中丙酮的体积浓度为13%;

[0070]

步骤三、将氯化钯溶于110ml盐酸溶液中,得到氯化钯前驱液;所述氯化钯的钯元素质量为1.6g,所述盐酸溶液的摩尔浓度为0.5mol/l;

[0071]

步骤四、将步骤三所述氯化钯前驱液滴加到步骤二所述活性炭浆料中,得到反应体系a;

[0072]

步骤五、将步骤四所述反应体系a在25℃温度条件下搅拌4h以进行浸渍,调节浸渍后体系的ph值为9.5,过滤,得到截留物;所述调节浸渍后体系的ph为用碱液进行调节,所述碱液为氢氧化钾水溶液,所述碱液的质量浓度为3%;

[0073]

步骤六、将步骤五所述截留物用330g纯水打浆,得到催化剂浆料;

[0074]

步骤七、将步骤六所述催化剂浆料与120g次亚磷酸钠的醇水溶液混合,在80℃搅拌1.5h以进行还原,然后用纯水洗涤至无氯离子残留,得到氢化合成厄他培南钠用钯炭催化剂,所述氢化合成厄他培南钠用钯炭催化剂中钯的质量百分含量为8%;所述次亚磷酸钠的醇水溶液中次亚磷酸钠的质量浓度为7.5%,所述次亚磷酸钠的醇水溶液中,醇的质量为27g,所述醇水溶液为异丙醇水溶液。

[0075]

本实施例中,所用氯化钯质量可以根据氢化合成厄他培南钠用钯炭催化剂中预设钯含量进行调整。

[0076]

实施例4

[0077]

本实施例提供一种氢化合成厄他培南钠用钯炭催化剂的制备方法,包括:

[0078]

步骤一、100℃温度条件下,将20g活性炭于320ml硝酸溶液中回流1h,洗涤,烘干;所述活性炭的比表面积为1521m2/g;所述硝酸溶液的质量浓度为5%;所述洗涤为用纯水洗涤;

[0079]

步骤二、20℃温度条件下,将18.4g步骤一烘干后活性炭于170ml丙酮水溶液中浸

渍3h,过滤,得到滤饼,将所述滤饼洗涤,将洗涤后滤饼用330g纯水打浆,得到活性炭浆料;所述丙酮水溶液中丙酮的体积浓度为12%;

[0080]

步骤三、将氯化钯溶于100ml盐酸溶液中,得到氯化钯前驱液;所述氯化钯的钯元素质量为1.6g,所述盐酸溶液的摩尔浓度为0.7mol/l;

[0081]

步骤四、将步骤三所述氯化钯前驱液滴加到步骤二所述活性炭浆料中,得到反应体系a;

[0082]

步骤五、将步骤四所述反应体系a在20℃温度条件下搅拌5h以进行浸渍,调节浸渍后体系的ph值为10,过滤,得到截留物;所述调节浸渍后体系的ph为用碱液进行调节,所述碱液为氢氧化钾水溶液,所述碱液的质量浓度为5%;

[0083]

步骤六、将步骤五所述截留物用330g纯水打浆,得到催化剂浆料;

[0084]

步骤七、将步骤六所述催化剂浆料与190g次亚磷酸钠的醇水溶液混合,在80℃搅拌1.5h以进行还原,然后用纯水洗涤至无氯离子残留,得到氢化合成厄他培南钠用钯炭催化剂,所述氢化合成厄他培南钠用钯炭催化剂中钯的质量百分含量为8%;所述次亚磷酸钠的醇水溶液中次亚磷酸钠的质量浓度为6%,所述次亚磷酸钠的醇水溶液中,醇的质量为34g,所述醇水溶液为异丙醇水溶液。

[0085]

本实施例中,所用氯化钯质量可以根据氢化合成厄他培南钠用钯炭催化剂中预设钯含量进行调整。

[0086]

性能评价:

[0087]

利用实施例1~4和对比例1~2所涉氢化合成厄他培南钠用钯炭催化剂进行氢化合成厄他培南钠反应,结果如表1所示。

[0088]

表1厄他培南钠合成产物与废钯炭催化剂钯回收率结果

[0089][0090]

根据表1可见,采用本发明方法制备的催化剂在氢化合成厄他培南钠中具有良好的反应性能,收率超过65%,废钯炭催化剂中钯的回收率明显提高,达80%以上。

[0091]

氢化合成厄他培南钠的过程包括:向加氢反应釜中加入保护厄他培南15g、乙酸乙酯300ml、碳酸氢钠1.2g、实施例1~4和对比例1~2钯炭催化剂4.5g和水150ml,于20℃氮气置换,1mpa氢气条件下反应3h,反应后体系用醋酸调ph为5.5,过滤,得废催化剂,将滤液分液,向水相中滴加5℃丙酮溶液900ml,析晶3h,过滤,于25℃真空干燥,得到厄他培南钠。

[0092]

废钯炭钯回收率计算方法包括:将所述废催化剂在90℃烘干,然后在650℃焙烧3h后置于坩埚中,向所述坩埚中加入10ml水和1ml甲酸,煮沸10min,再加入10ml王水,加热溶解,过滤,得到滤液,将所述滤液定容后用icp测定pd浓度,根据稀释倍数计算溶液中的pd总

量,再除以0.36g(4.5g pd质量百分含量为8%的钯炭催化剂中pd的质量;对比例2中为0.45g),得到pd回收率。

[0093]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何限制,凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1