一种甲酸精馏塔和水解反应器能量耦合系统及方法与流程

1.本发明属于甲酸精馏技术领域,特别涉及一种甲酸精馏塔和水解反应器能量耦合系统及方法。

背景技术:

2.甲酸是基本的有机化工原料之一,广泛用于农药、橡胶、医药和皮革等工业,其可直接用于织物加工、鞣革和纺织品的印染,也可用作金属表面处理剂、橡胶助剂和工业溶剂,是一种重要的化工产品。

3.甲酸目前通常采用水解的方式制取,在工艺生产中各系统回收物料通过物料混合罐回收后作为水解原料,之后将混合好的水解原料通过混合罐输送泵泵送至水解反应器中进行反应,之后将水解反应器中生成的甲酸送至甲酸精馏塔进行精馏。

4.为了使水解原料在进入水解反应器之前达到水解条件,在进入水解反应器之前设置预热器对水解原料进行预热,由于预热器属于额外的热量供应单元,因此需要额外的热量消耗,增加了能耗。另外,在甲酸精馏过程中,甲酸精馏塔顶部形成了高温的甲酸蒸汽,为了处理高温甲酸蒸汽,需配置冷凝器将高温甲酸蒸汽进行冷器处理,在冷凝过程中释放的热量没有得到有效的利用,造成了浪费。

技术实现要素:

5.本发明的目的是提供一种甲酸精馏塔和水解反应器能量耦合系统及方法,以解决现有技术中存在的预热水解原料需额外的热量消耗以及甲酸蒸汽冷凝释放的热量没有得到有效利用的问题。为了实现上述目的,本发明通过如下的技术方案来解决:

6.第一方面,本发明提供了一种甲酸精馏塔和水解反应器能量耦合系统,包括:

7.甲酸精馏塔,其顶部设有甲酸蒸汽出口;

8.换热装置,具有料腔和换热腔,所述换热腔与所述甲酸蒸汽出口连通;

9.回流装置,用于接收经所述换热腔换热后形成的高温甲酸冷凝液;

10.物料装置,储存有水解原料并与所述回流装置中的高温甲酸冷凝液混合后进入所述料腔;

11.水解反应器,与所述料腔的出口连通。

12.作为进一步的技术方案,所述物料装置包括混合器,用于混合水解原料和高温甲酸冷凝液。

13.作为进一步的技术方案,所述混合器前端设有预混合管道,水解原料和高温甲酸冷凝液通过预混合管道进入所述混合器。

14.作为进一步的技术方案,所述物料装置还包括设置在所述混合器前端的物料混合罐和混合罐输送泵。

15.作为进一步的技术方案,所述混合器为静态混合器。

16.作为进一步的技术方案,所述回流装置包括回流管道和设置在所述回流管道上的

回流泵。

17.作为进一步的技术方案,所述回流装置还包括设置在所述回流管道上的回流罐。

18.作为进一步的技术方案,所述回流罐和所述回流泵均为锆材制造。

19.作为进一步的技术方案,所述换热装置为水解进料换热器,并且为锆材换热器。

20.第二方面,本发明提供了根据第一方面甲酸精馏塔和水解反应器能量耦合系统的工作方法,包括如下步骤:

21.甲酸精馏塔运行过程中产生甲酸蒸汽,经换热装置的换热腔冷凝为高温甲酸冷凝液,进入回流装置;

22.回流装置内的高温甲酸冷凝液与物料装置内的水解原料混合,水解原料吸收高温甲酸冷凝液的热量后一同进入换热装置的料腔,在料腔中经换热腔中的甲酸蒸汽二次加热达到水解反应条件后送至水解反应器反应生成甲酸。

23.上述本发明的有益效果如下:

24.(1)本发明设置了换热装置使得高温甲酸蒸汽冷凝为高温甲酸冷凝液,高温甲酸冷凝液回流与水解原料混合,水解原料吸收高温甲酸冷凝液后进入换热装置,被高温甲酸蒸汽二次加热;甲酸精馏塔顶高温甲酸蒸汽和冷凝后回流使用的物料热量多次进行回收利用,达到热量回收利用降低能耗和生产成本的目的。

25.(2)本发明设置预混合管道和混合器相当于水解原料和高温甲酸冷凝液两次混合,有利于水解原料和高温甲酸冷凝液充分混合,促使水解原料充分吸收高温甲酸冷凝液的热量。

附图说明

26.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的限定。还应当理解,这些附图是为了简化和清楚而示出的,并且不一定按比例绘制。现在将通过使用附图以附加的特征和细节来描述和解释本发明,其中:

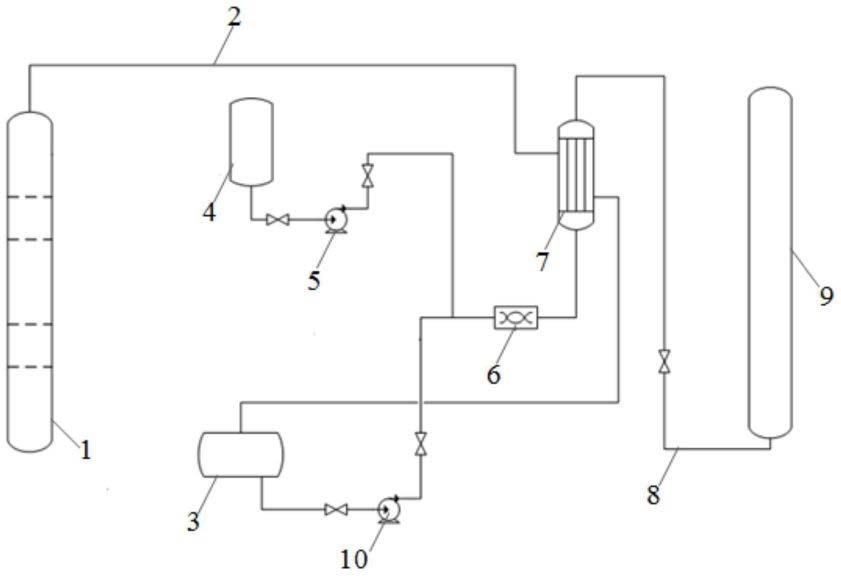

27.图1示出了本发明实施例中能量耦合系统布局示意图。

28.图中:1、甲酸精馏塔;2、甲酸蒸汽管道;3、回流罐;4、物料混合罐;5、混合罐输送泵;6、静态混合器;7、水解进料换热器;8、物料输送管道;9、水解反应器;10、回流泵。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明典型实施例中的技术方案进行清楚、完整地描述。

30.实施例1

31.如图1所示,本实施例提供了一种甲酸精馏塔和水解反应器能量耦合系统,包括:

32.甲酸精馏塔1,其顶部设有甲酸蒸汽出口,甲酸精馏塔1为锆材金属所制甲酸专用精馏塔;

33.换热装置,具有料腔和换热腔,换热腔与甲酸蒸汽出口通过甲酸蒸汽管道2连通;

34.回流装置,用于接收经换热腔换热后形成的高温甲酸冷凝液;

35.物料装置,储存有水解原料并与回流装置中的高温甲酸冷凝液混合后进入料腔;

36.水解反应器9,与料腔的出口通过物料输送管道8连通,水解反应器9为甲酸工艺生产甲酸的反应设备。

37.甲酸精馏塔1的顶部设置有甲酸蒸汽出口,从甲酸蒸汽出口排出的甲酸蒸汽温度150℃,经换热装置的换热腔换热冷凝后,甲酸蒸汽变为高温甲酸冷凝液,高温甲酸冷凝液的温度为110℃~120℃。

38.设置了换热装置使得高温甲酸蒸汽冷凝为高温甲酸冷凝液,高温甲酸冷凝液回流与水解原料混合,水解原料吸收高温甲酸冷凝液后进入换热装置,被高温甲酸蒸汽二次加热;甲酸精馏塔顶高温甲酸蒸汽和冷凝后回流使用的物料热量多次进行回收利用,达到热量回收利用降低能耗和生产成本的目的。

39.需要注意的是,高温甲酸蒸汽二次加热水解原料和高温甲酸冷凝液的混合液后,又冷凝成新的高温甲酸冷凝液,新的高温甲酸冷凝液之后又与水解原料混合,形成耦合的能量系统,实现能量的多次回收。

40.物料装置包括混合器,用于混合水解原料和高温甲酸冷凝液,有利于水解原料和高温甲酸冷凝液充分混合,促使水解原料充分吸收高温甲酸冷凝液的热量。

41.混合器前端设有预混合管道,水解原料和高温甲酸冷凝液通过预混合管道进入混合器。通过设置预混合管道使得水解原料和高温甲酸冷凝液提前混合,使得水解原料预先吸收高温甲酸冷凝液的热量。

42.设置预混合管道和混合器相当于水解原料和高温甲酸冷凝液两次混合,有利于水解原料和高温甲酸冷凝液充分混合,促使水解原料充分吸收高温甲酸冷凝液的热量。

43.物料装置还包括设置在混合器前端的物料混合罐4和混合罐输送泵5。其中物料混合罐4和混合罐输送泵5为316l材质储罐和泵,将甲酸工艺中各系统回收的物料送至水解进行回收使用。

44.本实施例中,混合器为静态混合器6,为ta10材质物料混合器,将高温甲酸冷凝液和物料混合罐4的物料进行充分混合。静态混合器是没有运动部件的高效混合设备,其利用固定在管内的混合单元体改变流体在管内的流动状态,以达到不同流体之间良好分散和充分混合的目的。

45.回流装置包括回流管道和设置在回流管道上的回流泵10,回流泵10为高温甲酸冷凝液提供回流及外送动力。回流管道一端连接在换热装置的换热腔,另一端连接预混合管道,通过回流泵10将高温甲酸冷凝液泵送至预混合管道,与水解原料进行混合。

46.回流装置还包括设置在回流管道上的回流罐3,回流罐3可以缓存高温甲酸冷凝液,提供持续的高温甲酸冷凝液。

47.回流罐3和回流泵10均为锆材制造。换热装置为水解进料换热器7,水解进料换热器7为锆材换热器。锆对氧有很高的亲和力,容易形成一层致密的氧化膜,这层氧化膜使得锆材制成的零部件具有优异的耐腐蚀性能。

48.实施例2

49.本实施例提供了一种根据实施例1中甲酸精馏塔和水解反应器能量耦合系统的工作方法,包括如下步骤:

50.甲酸精馏塔1运行过程中产生150℃的高温甲酸蒸汽,经换热装置水解进料换热器7的换热腔冷凝为110℃~120℃的高温甲酸冷凝液,进入回流装置的回流罐3内;

51.回流装置的回流罐3内的高温甲酸冷凝液与物料装置内的水解原料在静态混合器6内充分混合,水解原料吸收高温甲酸冷凝液的热量后一同进入换热装置水解进料换热器7的料腔,在料腔中经换热腔中的甲酸蒸汽二次加热达到水解反应条件后送至水解反应器9反应生成甲酸,同时甲酸蒸汽被冷凝为高温甲酸冷凝液,进入回流罐3内。

52.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1