一种判断叶腊石块体是否软硬适中的方法、叶腊石块体的取用方法与流程

1.本发明涉及一种判断叶腊石块体是否软硬适中的方法、叶腊石块体的取用方法,属于超硬材料合成技术领域。

背景技术:

2.金刚石、聚晶金刚石和聚晶立方氮化硼等超硬材料由于其优异的物理化学性质,得到了越来越广泛的应用;人造超硬材料工业合成使用的传压密封介质多为天然叶腊石。在超硬材料高温高压合成的过程中,六个碳化物硬质合金顶锤直接作用在叶腊石六个面上并不断挤压而产生高压,直到达到预先设定的压力值,进而为超硬材料的合成提供一个静高压的理想生长环境。

3.作为超硬材料的高温高压合成的重要原材料之一,对高温高压合成过程的稳定性极为重要。叶腊石块的软硬在合成过程中会影响叶腊石块的传压密封性能,叶腊石块块体过硬,流动性差,不能在合成过程中形成有效长度的密封边,容易造成顶锤挤压,放炮;叶腊石块块体过软,在合成过程中形成的密封边强度不高,易脱落造成泄压放炮,对生产造成严重损耗,放炮现象容易使顶锤产生微小裂纹,不仅增加成本而且影响生产效率,并且放炮瞬间还会在超硬材料内部产生较大应力,降低超硬材料的硬度等性能,甚至直接导致超硬材料的破碎,影响产品质量。不仅如此,放炮瞬间会有颗粒较小的物质飞出,容易损坏周围物体,甚至影响人身安全。因此,找到一种快速、准确判断块体是否软硬适中的方法意义重大。

技术实现要素:

4.本发明的目的是提供一种判断叶腊石块体是否软硬适中的方法,能够对叶腊石块体是否软硬适中实现快速判断。

5.本发明还提供了一种用于超硬材料合成的叶腊石块体的取用方法。

6.为了实现以上目的,本发明的判断叶腊石块体是否软硬适中的方法所采用的技术方案是:

7.一种判断叶腊石块体是否软硬适中的方法,包括以下步骤:称量叶腊石块体的质量,记为m1,然后将叶腊石块体升温至145~155℃保温110~130min,冷却称重,记为m2;计算叶腊石块体的烧失率,烧失率=(m

2-m1)

×

100/m1;若叶腊石块体的烧失率满足0.10%≤烧失率≤0.80%,则叶腊石块体软硬适中,否则叶腊石块体过软或过硬;所述叶腊石块体为长方体,长和宽均为a毫米,高为b毫米;其中35≤a≤65,a-5≤b≤a+5;所述叶蜡石块体的两个正方形侧面之间沿高度方向开设有直径为c毫米的通孔,0.2≤c≤0.8a。

8.本发明的判断叶蜡石块体是否软硬适中的方法,可以快速判断叶腊石块体是否适合进行超硬材料的高温高压合成,选择本发明的方法判断的软硬适中的叶腊石块体,合成过程中具备良好的传压密封性能,能够有效减少合成过程中因块体密封性不稳定导致的放炮现象,延长顶锤的使用寿命。

9.可以理解的是,满足0.10%≤(m

2-m1)

×

100/m1≤0.80%的叶腊石块体软硬适中,为合格叶腊石块体,能够用于超硬材料的高温高压合成,不满足0.10%≤(m

2-m1)

×

100/m1≤0.80%的叶腊石块体为不合格的叶腊石块体,不适合用于超硬材料的高温高压合成。

10.进一步地,所述保温的温度为148.5~151.5℃。更进一步地,所述保温的温度为150℃。所述保温的时间为120min。

11.进一步地,所述升温的速率为15~25℃/min。

12.进一步地,所述升温的时间为5~10min。

13.进一步地,升温过程以及保温过程控制环境的湿度<1%。

14.进一步地,所述通孔的直径为15~28毫米。

15.进一步地,0.42a≤c≤0.45a,a≤b≤a+1。

16.本发明的用于超硬材料合成的叶腊石块体的取用方法所采用的技术方案为:

17.一种用于超硬材料合成的叶腊石块体的取用方法,包括以下步骤:从满足以下条件的叶腊石块体批次中取用叶腊石用于超硬材料合成:同一叶腊石块体批次中随机抽取的若干叶腊石块体的烧失率均满足0.10%≤烧失率≤0.80%;叶腊石块体的烧失率的检测方法,包括以下步骤:称量叶腊石块体的质量,记为m1,然后将叶腊石块体升温至145~155℃保温110~130min,冷却称重,记为m2;计算叶腊石块体的烧失率,烧失率=(m

2-m1)

×

100/m1;所述同一叶腊石块体批次中各叶腊石块体均为长方体,长和宽均为a毫米,高为b毫米;其中35≤a≤65,a-5≤b≤a+5;所述叶蜡石块体的两个正方形侧面之间沿高度方向开设有直径为c毫米的通孔,0.2≤c≤0.8a。

18.本发明的用于超硬材料合成的叶腊是块体的取用方法,利用同一批次的叶腊石生产工艺一致,其物理性质如尺寸、质量、含水量等较为接近,同一批次叶腊石在生产、运输、储存处于同一环境,即同一批次叶腊石性能较为统一的特点,通过对抽取的叶腊石块体的烧失率进行检测,可以快速判断相应批次叶腊石块体是否适合直接进行超硬材料的高温高压合成。采用本发明的取用方法取叶腊石块体进行超硬材料合成时,合成过程中具备良好的传压密封性能,能够有效减少合成过程中因块体密封性不稳定导致的放炮现象,延长顶锤的使用寿命。

19.进一步地,所述保温的温度为150℃,保温的时间为120min。

20.进一步地,所述升温的速率为15~25℃/min。

21.进一步地,所述升温的时间为5~10min。

22.进一步地,升温以及保温过程中控制环境的湿度<1%。

23.进一步地,同一叶腊石块体批次中叶腊石块体的抽取比例为1~2%。

24.进一步地,0.42a≤c≤0.45a,a≤b≤a+1。

附图说明

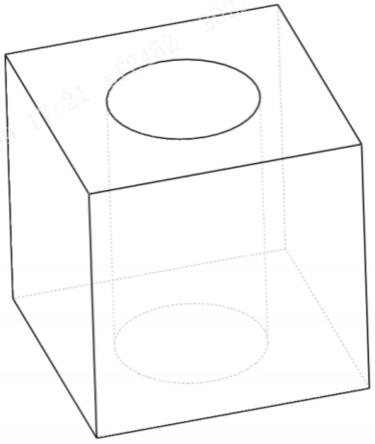

25.图1为本发明的实施例4~8中叶腊石块体的结构示意图;

26.图2为本发明的实施例7中顶锤裂锤后的示意图。

具体实施方式

27.以下结合具体实施方式对本发明的技术方案作进一步的说明。

28.实施例1~3中待检测的叶腊石块体为长方体,长和宽均为a毫米,高为b毫米;其中35≤a≤65,a-5≤b≤a+5;所述叶蜡石块体的两个正方形侧面之间沿高度方向开设有直径为15~30毫米的通孔。将待检测叶腊石块体在第一次称重前使用密封袋密封包装。

29.各实施例中在将叶腊石块体放入烘箱前,调整烘箱的设置参数,确保烘烤过程中烘箱内湿度<1%,并确保在保温过程中,温度的波动在1.5℃以内。

30.实施例1

31.本实施例的判断叶腊石块体是否软硬适中的方法,包括以下步骤:

32.1)除去待检测叶腊石块体的包装袋,采用量程为1000g、精度为0.01mg的电子天平测量叶腊石块体的质量,测量时将电子天平水平放置在桌面上,清零数值,将叶腊石块体正向放置在电子天平上,等待数值稳定,记录净重m1;

33.2)将称重后的叶腊石块体放置托盘中,连同托盘放置于烘箱中,打开烘箱开关,将烘箱以15℃/min的升温速率从室温加热升温至150℃,然后将烘箱温度维持在150℃不变保温120min,关闭烘箱开关,将叶腊石块体随炉冷却至室温;升温以及保温过程保持烘箱内湿度<1%;

34.3)从烘箱中取出经过步骤2)烘制的叶腊石块体,使用电子天平测量烘制后的叶腊石块的净重m2;然后计算(m

2-m1)

×

100/m1的数值得到叶腊石块的烧失率,即烧失率=(m

2-m1)

×

100/m1,判断叶腊石块的烧失率是否满足0.10%≤烧失率≤0.80%,如果满足则叶腊石块软硬适中,如果不满足则叶腊石块体过硬或者过软。

35.实施例2

36.本实施例的判断叶腊石块体是否软硬适中的方法,与实施例1的方法的区别仅在于:本实施例的步骤2)中,升温速率为25℃。

37.实施例3

38.本实施例的判断叶腊石块体是否软硬适中的方法,与实施例1的方法的区别仅在于:本实施例的步骤2)中,升温速率为20℃。

39.实施例4

40.以长度及宽度为35mm,高度为35mm,通孔高度35mm、通孔内径15mm的某批次长方体状叶腊石块体(结构如图1所示)为例(该批次叶腊石块900块,均使用包装袋密封包装,使用时从包装袋取出),对本实施例的用于超硬材料合成的叶腊石块体的取用方法进行说明。本实施例的用于超硬材料合成的叶腊石块体的取用方法包括以下步骤:

41.从该叶腊石块体批次中随机抽取18块,测定取各抽取的叶腊石块体的烧失率;叶腊石块体的烧失率的测定方法,包括以下步骤:

42.a)除去待检测叶腊石块体的包装袋,采用量程为1000g、精度为0.01mg的电子天平测量叶腊石块体的质量,测量时将电子天平水平放置在桌面上,清零数值,将叶腊石块体正向放置在电子天平上,等待数值稳定,记录净重m1;

43.b)将称重后的叶腊石块体放置托盘中,连同托盘放置于烘箱中,打开烘箱开关,将烘箱以15℃/min的升温速率从室温加热升温至150℃,然后将烘箱温度维持在150℃不变保温120min,关闭烘箱开关,将叶腊石块体随炉冷却至室温;升温以及保温过程保持烘箱内湿度<1%;

44.c)从烘箱中取出经过步骤b)烘制的叶腊石块体,使用电子天平测量烘制后的叶腊

石块的净重m2;然后计算(m

2-m1)

×

100/m1的数值得到叶腊石块的烧失率,即烧失率=(m

2-m1)

×

100/m1;

45.测得的各叶腊石块体的烧失率数据如下:0.58%、0.29%、0.36%、0.26%、0.59%、0.29%、0.40%、0.49%、0.70%、0.49%、0.66%、0.55%、0.62%、0.47%、0.62%、0.19%、0.35%、0.58%;该批次抽取的叶腊石块体均满足0.10%≤烧失率≤0.80%,软硬适中,可以从该叶腊石块体批次直接取叶腊石块体进行超硬材料的合成。

46.该批次抽检后剩余的叶腊石块体使用六面顶压机进行聚晶金刚石复合片产品的合成生产,生产合成882块,生产合成过程稳定,没有发生放炮和顶锤裂锤现象,该批次块体具备良好的传压密封性能,通过合成过程,评价该批次块体软硬适中。

47.实施例5

48.以长度及宽度为65mm,高度为66mm,通孔高度66mm、通孔内径28mm的某批次叶腊石块体(结构如图1所示)为例(该批次叶腊石块1000块,均使用包装袋密封包装,使用时从包装袋取出),对本实施例的用于超硬材料合成的叶腊石块体的取用方法进行说明。本实施例的用于超硬材料合成的叶腊石块体的取用方法包括以下步骤:

49.从该叶腊石块体批次中随机抽取15块,测定各抽取的叶腊石块体的烧失率;叶腊石块体的烧失率的测定方法,包括以下步骤:

50.a)除去待检测叶腊石块体的包装袋,采用量程为1000g、精度为0.01mg的电子天平测量叶腊石块体的质量,测量时将电子天平水平放置在桌面上,清零数值,将叶腊石块体正向放置在电子天平上,等待数值稳定,记录净重m1;

51.b)将称重后的叶腊石块体放置托盘中,连同托盘放置于烘箱中,打开烘箱开关,将烘箱以20℃/min的升温速率从室温加热升温至150℃,然后将烘箱温度维持在150℃不变保温120min,关闭烘箱开关,将叶腊石块体随炉冷却至室温;升温以及保温过程保持烘箱内湿度<1%;

52.c)从烘箱中取出经过步骤b)烘制的叶腊石块体,使用电子天平测量烘制后的叶腊石块的净重m2;然后计算(m

2-m1)

×

100/m1的数值得到叶腊石块的烧失率,即烧失率=(m

2-m1)

×

100/m1;

53.测得的各叶腊石块体的烧失率数据如下:0.44%、0.37%、0.51%、0.60%、0.28%、0.60%、0.57%、0.39%、0.70%、0.58%、0.31%、0.57%、0.22%、0.37%、0.58%;该批次抽取的叶腊石块体均满足0.10%≤烧失率≤0.80%,软硬适中,可以从该叶腊石块体批次直接取叶腊石块体进行超硬材料的合成。

54.该批次抽检后剩余的叶腊石块体使用六面顶压机进行聚晶金刚石复合片产品的合成生产,生产合成985块,生产合成过程稳定,没有发生放炮和顶锤裂锤现象,该批次块体具备良好的传压密封性能,通过合成过程,评价该批次块体软硬适中。

55.实施例6

56.以长度及宽度为45mm,高度为46mm,通孔高度46mm、通孔内径20mm的某批次长方体状叶腊石块体(结构如图1所示)为例(该批次叶腊石块1500块,均使用包装袋密封包装,使用时从包装袋取出),对本实施例的用于超硬材料合成的叶腊石块体的取用方法进行说明。本实施例的用于超硬材料合成的叶腊石块体的取用方法包括以下步骤:

57.从该叶腊石块体批次中随机抽取15块,测定各抽取的叶腊石块体的烧失率;叶腊

石块体的烧失率的测定方法,包括以下步骤:

58.a)除去待检测叶腊石块体的包装袋,采用量程为1000g、精度为0.01mg的电子天平测量叶腊石块体的质量,测量时将电子天平水平放置在桌面上,清零数值,将叶腊石块体正向放置在电子天平上,等待数值稳定,记录净重m1;

59.b)将称重后的叶腊石块体放置托盘中,连同托盘放置于烘箱中,打开烘箱开关,将烘箱以25℃/min的升温速率从室温加热升温至150℃,然后将烘箱温度维持在150℃不变保温120min,关闭烘箱开关,将叶腊石块体随炉冷却至室温;升温以及保温过程保持烘箱内湿度<1%;

60.c)从烘箱中取出经过步骤b)烘制的叶腊石块体,使用电子天平测量烘制后的叶腊石块的净重m2;然后计算(m

2-m1)

×

100/m1的数值得到叶腊石块的烧失率,即烧失率=(m

2-m1)

×

100/m1;

61.测得的各叶腊石块体的烧失率数据如下:0.23%、0.52%、0.39%、0.45%、0.59%、0.29%、0.50%、0.55%、0.70%、0.58%、0.23%、0.35%、0.55%、0.47%、0.62%;该批次抽取的叶腊石块体均满足0.10%≤烧失率≤0.80%,软硬适中,可以从该叶腊石块体批次直接取叶腊石块体进行超硬材料的合成。

62.该批次抽检后剩余的叶腊石块体使用六面顶压机进行聚晶金刚石复合片产品的合成生产,生产合成1485块,生产合成过程稳定,没有发生放炮和顶锤裂锤现象(如图2所示),该批次块体具备良好的传压密封性能,通过合成过程,评价该批次块体软硬适中。

63.实施例7

64.以长度及宽度为45mm,高度为45mm,通孔高度46mm、通孔内径20mm的某批次叶腊石块体(结构如图1所示)为例(该批次叶腊石块300块,均使用包装袋密封包装,使用时从包装袋取出),对本实施例的用于超硬材料合成的叶腊石块体的取用方法进行说明。本实施例的用于超硬材料合成的叶腊石块体的取用方法包括以下步骤:

65.从该叶腊石块体批次中随机抽取10块,按照实施例3的判断叶腊石块体是否软硬适中的方法获取各抽取的叶腊石块体的烧失率,测得的烧失率数据如下:0.89%、0.78%、0.70%、0.72%、0.83%、0.72%、0.85%、0.69%、0.99%、0.78%;该批次抽取的10块叶腊石块体中有6块的烧失率满足0.10%≤烧失率≤0.80%,有4块叶腊石块体的烧失率>0.80%,叶腊石块较软。

66.该批次抽检后剩余的叶腊石块体使用六面顶压机进行聚晶金刚石复合片产品的合成生产,生产合成第58块,发生放炮和顶锤裂锤现象,该批次块体抽检有4块的烧失率>0.80%,通过合成过程,评价该批次块体偏软,泄压时密封性不足,导致放炮。

67.实施例8

68.以长度及宽度为45mm,高度为45mm,通孔高度46mm、通孔内径20mm的某批次叶腊石块体(结构如图1所示)为例(该批次叶腊石块300块,均使用包装袋密封包装,使用时从包装袋取出),对本实施例的用于超硬材料合成的叶腊石块体的取用方法进行说明。本实施例的用于超硬材料合成的叶腊石块体的取用方法包括以下步骤:

69.从该叶腊石块体批次中随机抽取10块,按照实施例3的判断叶腊石块体是否软硬适中的方法获取各抽取的叶腊石块体的烧失率,测得的烧失率数据如下:0.19%、0.10%、0.13%、0.21%、0.13%、0.22%、0.15%、0.09%、0.09%、0.16%;该批次抽取的10块叶腊

石块体中有8块的烧失率满足0.10%≤烧失率≤0.80%,有2块烧失率<0.10%,叶腊石块较硬。

70.该批次抽检后剩余的叶腊石块体使用六面顶压机进行聚晶金刚石复合片产品的合成生产,生产合成第23块,发生放炮和顶锤裂锤现象,该批次块体抽检有2块烧失率<0.10%,通过合成过程,评价该批次块体偏硬,密封性不足,导致放炮。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1