用于从液体铷铯矿中提取铷和铯的吸附材料及其制备方法

1.本发明属于铷铯提取技术领域,尤其是一种用于从液体铷铯矿中提取铷和铯的吸附材料及其制备方法。

背景技术:

2.铷和铯因化学性质活泼、光电性能优良,被广泛应用于国防工业、光纤通信系统、有机合成催化剂和夜视设备等领域。近年来,铷铯在高效能源器件中发挥着重要作用。其中,以铷铯化合物为电离源的磁流体发电装置热效率为70%,是传统热电厂的两倍。然而,铷铯在自然界的分布并不集中,从固体矿石中提取铷铯十分困难,产品纯度也并不理想。因此,地热水、地下卤水、盐湖卤水等液体铷铯矿资源中提取铷铯受到广泛关注。然而,由于液体铷铯矿资源中含有大量共存的碱金属和碱土金属离子(钠、钾、钙、锂等),因此液体铷铯矿中铷铯的分离提取面临极大的挑战。

3.目前用于提取铷和铯的方法有电化学法,如cn111218570a;萃取法,如cn107460344a。萃取法适用于高浓度的浓缩卤水,且易产生二次污染。电化学法是在外加电场的控制下实现离子定向迁移的方法,其选择性好、无污染,但对设备的要求较高,研究目前仍处于起步阶段。

4.吸附法适用于低浓度铯的分离与富集,目前最常用的吸附材料为磷钼酸铵和普鲁士蓝及其类似物,这两类吸附材料的吸附容量低,循环稳定性差。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,针对液体铷铯矿中铷铯的分离提取,提供一种制备流程简单、吸附容量高、循环稳定性好的吸附材料及其制备方法。

6.根据本发明的第一方面,提供了一种吸附材料,由具有三角双锥结构的阴离子层和能被交换的层间阳离子及掺杂金属组成。该吸附材料呈片层状,掺杂金属均匀分布于层状材料内。吸附材料的分子式为:n2m

x

sn

3-x

s7,其中n为层间阳离子,m为掺杂金属,x为金属m的摩尔分数、3-x为sn的摩尔分数,x=0.02-0.24。

7.所述阴离子层由sn和s组成。s

2-为软lewis酸离子,在硫属元素(s、se、te)中电子云密度最大,相对分子质量最小,因此对lewis碱金属离子具有更强的亲和力;此外,开放框架结构也有利于吸附过程。

8.所述层间阳离子n为优选k

+

、na

+

中的任意一种或两种。分子式为:k2m

x

sn

3-x

s7或na2m

x

sn

3-x

s7。

9.所述掺杂金属m为通过密度泛函理论量化计算得到,选出ni、cu、co、cd、zn、al、sb或cr中的一种。筛选出的掺杂金属不仅可以提高吸附剂的吸附容量和循环稳定性,而且价格低廉。

10.根据本发明的第二方面,提供了上述吸附材料的制备方法,步骤如下:步骤一、将提供层间阳离子的碳酸盐、硫粉、锡粉、掺杂金属粉末或其掺杂金属的

氧化物粉末及水加入聚四氟乙烯内衬中充分搅拌均匀,获得前驱体混合物。

11.步骤二、将装有前驱体混合物的聚四氟乙烯内衬放入反应釜中密闭,置于真空干燥箱中加热升温至180-220oc,并在该条件下恒温反应15-24 h后,冷却至室温,获得反应产物;温度优选200-220oc,如果低于180 ℃或高于 220oc,合成的产物结构发生改变导致其吸附选择性有所下降。

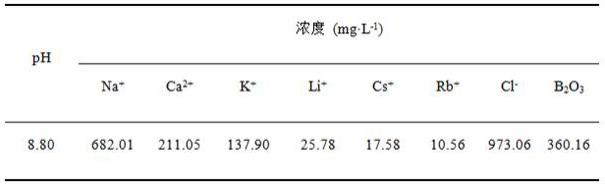

12.反应时间优选15-20 h,如果低于15 h,反应时间不足,导致合成产物的吸附选择性欠佳;如果高于24 h,反应时间充分,合成产物的吸附选择性也较好,但从环保角度出发,无需超过24 h。

13.步骤三、将所述的反应产物用去离子水和乙醇洗涤,在40-60oc真空干燥箱中干燥10-15 h后,获得吸附材料。优选60oc真空干燥箱中干燥12 h。

14.进一步地,以前驱体(碳酸盐、掺杂金属或其氧化物粉末、锡粉、硫粉和水)质量的总量计,碳酸盐的含量为1.5-3 mmol/g。金属的含量为0.05-0.35 mmol/g,锡粉的含量为1.2-3 mmol/g,而且硫粉与锡粉用量的摩尔比的范围为2.8-4.3,水的含量为11.5-17.5 mmol/g。

15.进一步地,碳酸盐的含量优选1.8-2.6 mmol/g。

16.金属或金属氧化物的含量优选0.05-0.16 mmol/g。

17.锡粉的含量优选1.8-2.2 mmol/g。

18.硫粉与锡粉用量的摩尔比的范围优选为2.8-4.3。

19.水的含量优选11.5-17.5 mmol/g。

20.碳酸盐为碳酸钾或碳酸钠。掺杂金属为纯度为大于90wt%的金属粉末或者金属氧化物,如ni、nio、al、al2o3、cr、cr2o3。

21.稍过量的碳酸盐和硫粉的添加会促进反应向正方向进行,提高反应产率,但过高的用量会造成资源的浪费还会影响吸附材料的纯度;此外掺杂金属用量的提升会一定程度促进吸附材料的吸附能力的提升,但过量的掺杂金属会使晶体稳定性遭到破坏,同时引起吸附材料吸附能力的降低。因此前驱体的配比对吸附材料的制备尤为重要。

22.根据本发明的第三方面,提供了上述吸附材料在液体铷铯矿中提取铷铯的应用。

23.所述的液体铷铯矿为地热水,其矿化度tds为1-10 g/l、含铷铯浓度均为10-100 mg/l;或所述的液体铷铯矿为低矿化度的盐湖湖表卤水。本发明吸附材料在该类液体铷铯矿提取铷铯的应用中表现出了优异的吸附性能。

24.本发明的优点和积极效果是:(1)本发明吸附材料不仅具有高吸附容量、高选择性及优异的吸附及解吸速率,而且工艺流程简单、合成成本低、配套设备成熟,易于材料的规模化生产和应用。

25.(2)本发明选择通过密度泛函理论量化计算得到的可以同时提升层状锡硫化物吸附材料吸附能力和稳定性的金属元素m为掺杂金属,该方法不仅可以实现高性能吸附材料的精准构建,有利于提高层状锡硫化物材料的吸附性能和化学稳定性,从中筛选出价格低廉的金属元素,还可以降低吸附材料的合成成本。解决了现有锡硫化物吸附材料制备周期长、合成成本高、循环稳定性差等问题,可广泛的应用于不同类型液体铷铯矿,尤其是地热水中铷铯的分离提取。

附图说明

26.图1(a)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7的实物照片;图1(b)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7的扫描电镜照片(以10μm为标尺);图1(c)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7的扫描电镜照片(以5μm为标尺);图1(d)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7的na的元素分布图;图1(e)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7的ni的元素分布图;图1(f)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7的sn的元素分布图;图1(g)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7的s的元素分布图;图1(h)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7的eds能谱图;图2为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7与对比例1制备的吸附材料na2sn3s7的xrd对比谱图;图3(a)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7吸附铷的吸附速率图;图3(b)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7吸附铯的吸附速率图;图4(a)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7吸附铷后的脱附速率图;图4(b)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7吸附铯后的脱附速率图;图5(a)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7吸附铷的热力学曲线;图5(b)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7吸附铯的热力学曲线;图6(a)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7在地热水中吸附铷的循环稳定性图;图6(b)为本发明实施例1中制备的吸附材料na

2.1

ni

0.05

sn

2.95

s7在地热水中吸附铯的循环稳定性图。

具体实施方式

27.下面结合具体实施例,对本发明作进一步阐述。本发明的实施例是为了使本领域的技术人员更好地理解本发明,并不对本发明作任何的限制。所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。

28.实施例1:na

2.1

ni

0.05

sn

2.95

s7吸附材料的制备及其吸附性能评价。

29.步骤一、称取0.702 g硫粉、0.827 g锡粉、0.008 g镍粉、0.636 g碳酸钠置于50 ml聚四氟乙烯内衬中,加入1 ml去离子水搅拌均匀。

30.步骤二、将反应釜密闭,置于220oc干燥箱内恒温加热15 h。

31.步骤三、将步骤二得到的反应产物自然冷却后,用去离子水、乙醇各洗涤三次至上

清液接近中性,以去除杂质;然后置于60oc真空干燥箱内干燥12 h,即得到淡黄色单元掺杂层状锡硫化物na

2.1

ni

0.05

sn

2.95

s7固体粉末。

32.图1展示了单元掺杂层状锡硫化物na

2.1

ni

0.05

sn

2.95

s7的实物图及sem-eds图,制备的单元掺杂锡硫化物为橘红色粉末,分散均匀且为层状形貌,此外ni元素均匀分布于层状材料内,表明掺杂成功。

33.取0.05 g na

2.1

ni

0.05

sn

2.95

s7粉末分别加入到100 ml浓度100 mg/l铷和铯离子溶液中,置于摇床振荡,每间隔一定时间取样测定溶液中铷铯离子浓度,如图3(a)、图3(b)所示,金属锡硫化物na

2.1

ni

0.05

sn

2.95

s7对铷和铯的吸附均在5 min即可达到吸附平衡,对铷和铯吸附容量分别为164.65 和184.50 mg/g,吸附率分别为82.32%和96.6%,将吸附后的材料充分洗涤烘干,置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,如图4(a)、图4(b)所示,脱附3分钟均可达到平衡,脱附率分别为94.5%和93.3%。取0.05 g na

2.1

ni

0.05

sn

2.95

s7粉末分别加入到100 ml不同浓度(10 mg/l、25 mg/l、50 mg/l、100 mg/l、200 mg/l、500 mg/l、1000 mg/l、1500 mg/l)的铷和铯离子溶液中,置于摇床振荡5 min后取样,对得到的实验数据进行吸附热力学拟合,如图5(a)、图5(b)所示,na

2.1

ni

0.05

sn

2.95

s7对铷和铯离子的吸附均符合langmuir模型,即说明na

2.1

ni

0.05

sn

2.95

s7表面的活性位点对铷和铯离子的吸附都是均等的,属于单层吸附,且饱和吸附量分别为257.65 和420 mg/g。取0.05 g na

2.1

ni

0.05

sn

2.95

s7粉末在100 ml铷铯浓度分别为10.56 和17.58 mg/l的地热水中进行50次循环吸附实验,所用地热水的主要成分如表1所示:表1 评价用地热水的主要成分如图6(a)、图6(b)所示,吸附性能无明显下降,且没有检测出ni及sn的溶损。

34.上述结果证明na

2.1

ni

0.05

sn

2.95

s7吸附材料具有优异的吸附和解吸效率,较高的吸附容量、吸附选择性和循环稳定性。

35.对比例1:与实施例1的区别在于不加镍粉,制备得到na2sn3s7。

36.图2为实施例1制备的单元掺杂掺杂层状锡硫化物na

2.1

ni

0.05

sn

2.95

s7与对比例1的制备得到na2sn3s7的xrd对比图,由图2可知,掺杂ni后xrd峰出现偏移。这是由于经半径略小于sn

4+

的ni

2+

掺杂后,层状金属锡硫化物晶胞体积发生变化,因而晶面间距也产生了变化。

37.实施例2:单元掺杂层状锡硫化物na

2.15

al

0.15

sn

2.85

s7吸附材料的制备及其吸附性能评价。

38.步骤一、称取0.702 g硫粉、0.827 g锡粉、0.012 g铝粉、0.636 g碳酸钠置于50 ml聚四氟乙烯内衬中,加入1 ml去离子水搅拌均匀。

39.步骤二、将反应釜密闭,置于200oc干燥箱内恒温加热24 h。

40.步骤三、将步骤二得到的反应产物自然冷却后,用去离子水、乙醇各洗涤三次至上清液接近中性,以去除杂质;然后置于60oc真空干燥箱内干燥12 h,即得到橘红色单元掺杂层状锡硫化物na

2.15

al

0.15

sn

2.85

s7固体粉末。

41.将制备的na

2.15

al

0.15

sn

2.85

s7称取0.05 g加入到100 ml铷铯浓度分别为10.56 和17.58 mg/l的如表1的地热水中进行吸附实验,常温下10 min均可达到吸附平衡,吸附容量分别为19.46 和31.01 mg/g,回收率分别为92.2%和88.2%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附5 min均可达到平衡,脱附率分别为91.2%和87.9%,即使经过50次吸附解吸循环试验,吸附性能仍然无明显下降,且没有检测出al及sn的溶损。

42.实施例3:单元掺杂层状锡硫化物na

2.12

cu

0.06

sn

2.94s7 吸附材料的制备及其吸附性能评价。

43.制备方法与实施例1相似,其中硫粉0.702 g、锡粉0.827 g、铜粉0.01 g、碳酸钠0.636 g,反应温度和时间分别为220oc和15 h。

44.将制备的na

2.12

cu

0.06

sn

2.94

s7称取0.05 g加入到100 ml铷铯浓度分别为10.56 mg/l和17.58 mg/l的如表1的地热水中进行吸附实验,常温下10 min均可达到吸附平衡,吸附容量分别为19.54和31.71 mg/g,回收率分别为92.5%和90.2%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附5 min均可达到平衡,脱附率分别为91.9%和89.2%,即使经过50次吸附解吸循环试验,吸附性能仍然无明显下降,且没有检测出cu及sn的溶损。

45.实施例4:单元掺杂层状锡硫化物na

2.24

co

0.12

sn

2.88s7 吸附材料的制备及其吸附性能评价。

46.制备方法与实施例1相似,其中硫粉0.702 g、锡粉0.827 g、钴粉0.018 g、碳酸钠0.636 g,反应温度和时间分别为200oc和24 h。

47.将制备的na

2.24

co

0.12

sn

2.88

s7称取0.05 g加入到100 ml铷铯浓度分别为10.56 mg/l和17.58 mg/l的如表1的地热水中进行吸附实验,常温下10 min均可达到吸附平衡,吸附容量分别为19.35和31.61 mg/g,回收率分别为91.6%和89.9%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附5 min均可达到平衡,脱附率分别为94.3%和90.1%,即使经过50次吸附解吸循环试验,吸附性能仍然无明显下降,且没有检测出co及sn的溶损。

48.实施例5:单元掺杂层状锡硫化物na

2.24

cd

0.12

sn

2.88s7 吸附材料的制备及其吸附性能评价。

49.制备方法与实施例1相似,其中硫粉0.702 g、锡粉0.827 g、镉粉0.017 g、碳酸钠0.636 g,反应温度和时间分别为220oc和15 h。

50.将制备的na

2.24

cd

0.12

sn

2.88s7 称取0.05 g加入到100 ml铷铯浓度分别为10.56 mg/l和17.58 mg/l的如表1的地热水中进行吸附实验,常温下5 min均可达到吸附平衡,吸附容量分别为19.73和31.54 mg/g,回收率分别为93.3%和89.7%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附3 min均可达到平衡,脱附率分别为95.3%和92.3%,即使经过50次吸附解吸循环试验,吸附性能仍然无明显下降,且没有检测出

cd及sn的溶损。

51.实施例6:单元掺杂层状锡硫化物na

2.1

zn

0.05

sn

2.95s7 吸附材料的制备及其吸附性能评价。

52.制备方法与实施例1相似,其中硫粉0.702 g、锡粉0.827 g、锌粉0.01 g、碳酸钠0.636 g,反应温度和时间分别为220oc和15 h。

53.将制备的na

2.1

zn

0.05

sn

2.95

s7称取0.05 g加入到100 ml铷铯浓度分别为10.56 mg/l和17.58 mg/l的如表1的地热水中进行吸附实验,常温下10 min均可达到吸附平衡,吸附容量分别为18.92和30.48 mg/g,回收率分别为89.6%和86.7%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附5 min均可达到平衡,脱附率分别为87.3%和83.6%,即使经过50次吸附解吸循环试验,吸附性能仍然无明显下降,且没有检测出zn及sn的溶损。

54.实施例7:单元掺杂层状锡硫化物na

2.15

sb

0.15

sn

2.85s7 吸附材料的制备及其吸附性能评价。

55.制备方法与实施例1相似,其中硫粉0.702 g、锡粉0.827 g、锑粉0.054 g、碳酸钠0.636 g,反应温度和时间分别为200oc和24 h。

56.将制备的na

2.15

sb

0.15

sn

2.85

s7称取0.05 g加入到100 ml铷铯浓度分别为10.56 mg/l和17.58 mg/l的如表1的地热水中进行吸附实验,常温下5 min均可达到吸附平衡,吸附容量分别为20.17和32.45 mg/g,回收率分别为95.5%和92.3%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附3 min均可达到平衡,脱附率分别为94.6%和90.5%,即使经过50次吸附解吸循环试验,吸附性能仍然无明显下降,且没有检测出sb及sn的溶损。

57.实施例8:单元掺杂层状锡硫化物na

2.08

cr

0.08

sn

2.92s7 吸附材料的制备及其吸附性能评价。

58.制备方法与实施例1相似,其中硫粉0.702 g、锡粉0.827 g、铬粉0.012 g、碳酸钠0.636 g,反应温度和时间分别为220oc和15 h。

59.将制备的na

2.08

cr

0.08

sn

2.92

s7称取0.05 g加入到100 ml铷铯浓度分别为10.56 mg/l和17.58 mg/l的如表1的地热水中进行吸附实验,常温下5 min均可达到吸附平衡,吸附容量分别为20.44和32.56 mg/g,回收率分别为96.8%和92.65%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附3 min均可达到平衡,脱附率分别为96.2%和92.5%,即使经过50次吸附解吸循环试验,吸附性能仍然无明显下降,且没有检测出cr及sn的溶损。

60.实施例9:单元掺杂层状锡硫化物k

2.1

ni

0.05

sn

2.95

s7吸附材料的制备及其吸附性能评价。

61.制备方法与实施例1相似,其中硫粉0.791 g、锡粉0.827 g、镍粉0.009 g、碳酸钾0.829 g,反应温度和时间分别为200oc和24 h。

62.将制备的k

2.1

ni

0.05

sn

2.95

s7称取0.05 g加入到100 ml铷铯浓度分别为10.56 mg/l和17.58 mg/l的如表1的地热水中进行吸附实验,常温下10 min均可达到吸附平衡,吸附容量分别为19.05和31.15 mg/g,回收率分别为90.2%和88.6%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附3 min均可达到平衡,脱附率分别为

86.2%和82.3%,即使经过50次吸附解吸循环试验,吸附性能仍然无明显下降,且没有检测出ni及sn的溶损。

63.实施例10:单元掺杂层状锡硫化物k

2.12

al

0.12

sn

2.88

s7吸附材料的制备及其吸附性能评价。

64.制备方法与实施例1相似,其中硫粉0.791 g、锡粉0.827 g、铝粉0.01 g、碳酸钾0.829 g,反应温度和时间分别为220oc和15 h。

65.将制备的k

2.12

al

0.12

sn

2.88

s7称取0.05 g加入到100 ml铷铯浓度分别为10.56 mg/l和17.58 mg/l的如表1的地热水中进行吸附实验,常温下5 min均可达到吸附平衡,吸附容量分别为20.57和32.81 mg/g,回收率分别为97.4%和93.3%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附3 min均可达到平衡,脱附率分别为93.6%和89.9%,即使经过50次吸附解吸循环试验,吸附性能仍然无明显下降,且没有检测出al及sn的溶损。

66.上述实施例说明本发明制备的新型单元掺杂锡硫化物吸附材料不仅具有较高的吸附容量(铷和铯分别为257.65和420 mg/g),而且制备周期更短,合成成本更低(采用廉价金属作为反应原料,仅需15-24 h即可合成);吸附速率更快(在常温下仅需要5-10 min即可达到吸附平衡),且应用过程绿色环保,即使经过50次吸附解脱循环使用,材料依然能够保持优异的吸附性能且没有出现溶解损失,可广泛的应用于不同类型液体铷铯矿,尤其是地热水中铷铯的分离提取。

67.对比例2多元掺杂层状锡硫化物k

2.07

al

0.04

sb

0.03

sn

2.93s7 吸附材料的制备及其吸附性能评价。

68.制备方法与实施例1相似,其中硫粉0.791 g、锡粉0.827 g、铝粉0.004 g、锑粉0.018 g、碳酸钾0.829 g,反应温度和时间分别为220oc和15 h。

69.将制备的k

2.07

al

0.04

sb

0.03

sn

2.93s7 称取0.05 g加入到100 ml铷铯浓度分别为10.56 mg/l和17.58 mg/l的如表1的地热水中进行吸附实验,常温下5 min均可达到吸附平衡,吸附容量分别为16.56和24.71 mg/g,回收率分别为78.4%和70.3%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附3 min均可达到平衡,脱附率分别为90.2%和87.9%,即使经过50次吸附解吸循环试验,吸附性能仍然无明显下降,且没有检测出al及sb的溶损。

70.对比例3单元稀土金属掺杂层状锡硫化物k

2.05

nb

0.05

sn

2.95s7 吸附材料的制备及其吸附性能评价。

71.制备方法与实施例1相似,其中硫粉0.791 g、锡粉0.827 g、铌粉0.014 g、碳酸钾0.829 g,反应温度和时间分别为220oc和15 h。

72.将制备的k

2.05

nb

0.05

sn

2.95s7 称取0.05 g加入到100 ml铷铯浓度分别为10.56 mg/l和17.58 mg/l的如表1的地热水中进行吸附实验,常温下5 min均可达到吸附平衡,吸附容量分别为20.57和32.81 mg/g,回收率分别为97.4%和93.3%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附3 min均可达到平衡,脱附率分别为93.2%和89.9%,经过50次吸附解吸循环试验,吸附性能仍然无明显下降,nb的溶损为5.6%。

73.对比例4单元掺杂层状有机胺锡硫化物[(me)2nh2]

2.1

ni

0.05

sn

2.95

s7吸附材料的制备及其吸附性能评价。

[0074]

制备方法与实施例1相似,其中0.96 g硫粉、0.48 g锡粉、0.009 g镍粉、2 ml二甲胺置于50 ml聚四氟乙烯内衬中,加入2 ml去离子水和2 ml甲醇搅拌均匀反应温度和时间分别为180oc和48 h。

[0075]

将制备的[(me)2nh2]

2.1

ni

0.05

sn

2.95

s7称取0.05 g加入到100 ml铷铯浓度分别为10.56 mg/l和17.58 mg/l的如表1的地热水中进行吸附实验,常温下5 min均可达到吸附平衡,吸附容量分别为19.56和30.71 mg/g,回收率分别为92.6%和87.3%;将吸附后的材料充分洗涤烘干置于100 ml浓度0.3 mol/l的nano3溶液中洗脱,脱附3 min均可达到平衡,脱附率分别为92.2%和88.8%,经过50次吸附解吸循环试验,吸附性能仍然无明显下降,且没有检测出ni的溶损。

[0076]

我们发现,含有有机配体的锡硫化物吸附材料,其吸附容量较磷钼酸铵和普鲁士蓝类吸附材料有了大幅度的提高,铷铯可分别达到200 mg/g、400 mg/g左右。但是有机胺配体的锡硫化物存在合成方法复杂、时间长(48-72 h)。无机多元掺杂层状锡硫化物吸附材料,有效解决了掺杂有机胺锡硫化物吸附材料制备周期长的问题,但存在严重的选择性差的问题。稀土金属掺杂层状锡硫化物吸附材料有效解决了选择性问题,但溶损问题严重。

[0077]

以上显示和描述了本发明的实施实例,或者附图的技术方案,均体现了本发明的一种单元掺杂掺杂层状锡硫化物吸附材料及其制备方法。应当理解的是,优选实施例对本发明的技术方案进行的详细说明是示意性而非限制性的,本领域技术人员在阅读本发明说明书的基础上,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1