一种分支状完全可降解纳米纤维口罩滤芯材料及其制备方法与流程

1.本发明属于空气过滤领域,涉及口罩滤芯材料的制备,具体涉及一种分支状完全可降解纳米纤维口罩滤芯材料及其制备方法。

背景技术:

2.首先,空气污染的加剧及新型冠状病毒的全球性爆发,人们对于口罩的需求及使用量暴增。然而一次性口罩的大量使用以及不正确处理造成大量的“塑料垃圾”,进一步加剧“白色塑料污染”,对环境造成极大的危害。据海洋保护组织oceans asia发表的最新报告显示,2020年全球总共生产了大约520亿个口罩,其中至少有15.6亿个口罩被乱丢流入海洋中,严重威胁到海洋生态环境。由于目前口罩主要原材料为聚丙烯(pp)等,在环境中降解可能需要400-500年时间,并且分解后的塑胶碎片会对环境造成持续的危害。

3.其次,新冠疫情的爆发,使得个人卫生防护意识空前提高,人们对生物安全防护口罩产品需求急剧增加。然而,目前市面上传统口罩存在不具备可降解性能,过滤持久性差等问题。

4.另外,现阶段我国口罩产业主要集中在技术含量低的重复性制造上,传统单一的熔喷纤维滤料依靠静电吸附的过滤机理使得传统口罩过滤性能不稳定、使用寿命短等。相比于市面上传统口罩滤芯,静电纺纳米纤维材料因其纤维细度在纳米级别,比表面积大,孔径小,孔隙率高、易功能化改性等在空气过滤领域被广泛应用。然而常规静电纺纤维,其纤维直径多在100 nm 以上,难以进一步细化,严重限制了材料过滤性能的大幅提升,依然存在对最易穿透粒径(~0.3μm)颗粒物过滤效率不足的瓶颈问题。因此,开发一种具有生物可降解、过滤性能优异且持久稳定的分支状纳米纤维口罩滤芯材料具有重要意义。

技术实现要素:

5.针对上述技术问题,本发明提出一种分支状完全可降解纳米纤维口罩滤芯材料及其制备方法。选用一种具有绿色生物基可降解材料聚乳酸,基于极稀溶液理论,通过静电纺丝技术成功制备出相比常规纳米纤维直径细10倍的分支状纳米纤维,其直径分布在35-45nm之间。通过调控粗细纤维比例,成功构建出粗、细纳米纤维堆叠的多尺度三维空间结构,实现纳米级别孔径的高效低阻过滤,达到对pm10、pm5、pm2.5,甚至穿透性最强的pm0.3级别的有害颗粒物都具有高效的过滤性能。所构建的多尺度三维空间过滤结构,可以通过物理拦截达到对颗粒物的捕获,而非静电吸附,大幅度提高口罩的过滤稳定性和持久性。

6.为了达到上述目的,本发明的技术方案是这样实现的:一种分支状完全可降解纳米纤维口罩滤芯材料,由分支状聚乳酸纳米纤维以及聚乳酸无纺布复合组成,其中分支状聚乳酸纳米纤维的平均直径为35-45nm,滤芯材料的整体结构为粗、细纳米纤维堆叠的多尺度三维空间结构。

7.进一步,所述的分支状聚乳酸纳米纤维纺丝在聚乳酸无纺布复合表面。

8.进一步,所述的分支状完全可降解纳米纤维口罩滤芯材料的制备方法,步骤如下:

(1)聚乳酸纺丝液的制备:将聚乳酸母粒加入混合溶液中,剧烈搅拌,得到聚乳酸纺丝液;(2)超稀聚乳酸纺丝液的制备:将四丁基氯化铵加入混合溶液中,进行第一次剧烈搅拌,制备得到四丁基氯化铵混合溶液;然后向四丁基氯化铵混合溶液中加入聚乳酸母粒,进行第二次剧烈搅拌,制备出超稀聚乳酸纺丝液;(3)制备聚乳酸纳米纤维:将步骤(1)所得的聚乳酸纺丝液装入针管中,通过静电纺丝将聚乳酸纺丝液纺丝到聚乳酸无纺布表面,得到聚乳酸纳米纤维;(4)制备分支状完全可降解纳米纤维口罩滤芯材料:将步骤(2)所得的超稀聚乳酸纺丝液装入针管中,通过静电纺丝将超稀聚乳酸纺丝液纺丝到步骤(3)所得的聚乳酸纳米纤维表面,得到分支状完全可降解纳米纤维口罩滤芯材料。

9.进一步,所述步骤(1)中聚乳酸母粒的mw为200000,添加量为聚乳酸纺丝液的12%,混合溶液为n,n-二甲基甲酰胺和碳酸二甲酯,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为3:7。

10.进一步,所述步骤(1)中剧烈搅拌的温度为65℃,剧烈搅拌转速为400r/min,剧烈搅拌时间为6h;所述步骤(1)中制备得到的聚乳酸纺丝液的浓度为10-15%。

11.进一步,所述步骤(2)中混合溶液为n,n-二甲基甲酰胺和碳酸二甲酯,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为5:5,第一次剧烈搅拌温度为45℃,剧烈搅拌转速为400r/min,剧烈搅拌时间为2h;四丁基氯化铵浓度为3%-7%,聚乳酸母粒的添加量为超稀聚乳酸纺丝液的7%,第二次剧烈搅拌温度为65℃,剧烈搅拌转速为400r/min,剧烈搅拌时间为6h,所述步骤(2)中制备得到的超稀聚乳酸纺丝液的浓度为1-7%。

12.进一步,所述步骤(3)中无纺布的克重为50g/m2,静电纺丝条件为:高压发生器的电压为20-30kv;喷嘴到无纺布的距离为15-18cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为0.5-3.0ml/h;接收时间10-60 min。

13.进一步,所述步骤(3)中制备得到的聚乳酸纳米纤维直径为100-400nm,0<孔径≤10μm。

14.进一步,所述步骤(4)中静电纺丝条件为:高压发生器的电压为20-30kv;喷嘴到所述接收基布的距离为15-18cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为0.3-1.0ml/h;接收时间10-60min。

15.进一步,所述步骤(4)中制备得到的分支状完全可降解纳米纤维口罩滤芯材料的直径为25-100nm,0<孔径≤10μm。

16.进一步,所述的分支状完全可降解纳米纤维口罩滤芯材料在口罩中的应用。

17.进一步,所述的应用为:将分支状完全可降解纳米纤维口罩滤芯材料纺制在聚乳酸无纺布(50g/m2)表面,并进行超声波复合,得到口罩。

18.本发明具有以下有益效果:1、本发明中选用的聚乳酸为绿色生物基可降解材料,本发明分支状聚乳酸纳米纤维是基于极稀溶液理论,通过静电纺丝技术成功制备出相比常规纳米纤维直径细10倍的分支状纳米纤维,其直径分布在35-45nm之间。同时通过调控粗细纤维比例,成功构建出粗、细纳米纤维堆叠的多尺度三维空间结构,实现纳米级别孔径的高效低阻过滤,达到对pm10、pm5、pm2.5,甚至穿透性最强的pm0.3级别的有害颗粒物都具有高效的过滤性能。所构建的

多尺度三维空间过滤结构,可以通过物理拦截达到对颗粒物的捕获,而非静电吸附,大幅度提高口罩的过滤稳定性和持久性。

19.2、本产品具有优异的过滤性能,过滤效率高达99.99%,而过滤阻力仅为106pa。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1为本发明实施例1步骤(3)制备的pla粗纳米纤维膜电镜图。

22.图2为本发明实施例1步骤(4)制备的分支状pla纳米纤维膜电镜图。

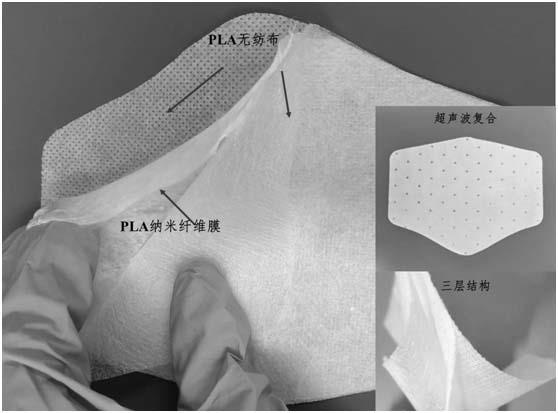

23.图3为本发明实施例1制备的多尺度pla纳米纤维口罩滤芯实物图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1本实施例为分支状完全可降解纳米纤维口罩滤芯材料的制备方法,步骤如下:(1)称取聚乳酸母粒(m

w =200000)加入到只含有n,n-二甲基甲酰胺(dmf)和碳酸二甲酯(dmc)混合液中,在65℃、400r/min条件下,剧烈搅拌6h,制备出聚乳酸浓度为10%的纺丝液;聚乳酸母粒的添加量为聚乳酸纺丝液的12%,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为3:7;(2)称取四丁基氯化铵加入到只含有n, n-二甲基甲酰胺(dmf)和碳酸二甲酯(dmc)混合液中,在45℃、400r/min条件下,剧烈搅拌2h,制备四丁基氯化铵浓度为3%的混合溶液。加入一定质量的聚乳酸母粒,在65℃、400r/min条件下,剧烈搅拌6h,制备出聚乳酸浓度为3%的超稀纺丝液;聚乳酸母粒的添加量为超稀聚乳酸纺丝液的7%,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为5:5;(3)将步骤(1)所得纺丝液装入针管中,进行静电纺丝,将其纺到聚乳酸无纺布表面(无纺布克重为50g/m2)。静电纺丝条件:高压发生器的电压为25kv;喷嘴到所述接收基布的距离为18cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为0.8ml/h;接收时间20min;(4)将步骤(2)所得纺丝液装入针管中,进行静电纺丝,将其纺到步骤(3)所得的聚乳酸纳米纤维表面。静电纺丝条件:高压发生器的电压为25kv;喷嘴到所述接收基布的距离为18cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为0.5ml/h;接收时间20min。

26.由步骤(3)得到的pla纳米纤维的直径为150-250nm,0<孔径≤6μm。

27.由步骤(4)得到的pla超细纳米纤维的直径为50-80nm,0<孔径≤3μm。

28.图1为本实施例1步骤(3)制备的pla粗纳米纤维膜,由图1可知,pla纳米纤维形貌良好,直径粗细、分布均匀,无串珠结构产生。

29.图2为本发明实施例1步骤(4)制备的分支状pla纳米纤维膜电镜图,其中粗纤维直径150-300nm,细纤维直径35-45nm。

30.图3为本发明实施例1制备的多尺度pla纳米纤维口罩滤芯实物图。

31.实施例2本实施例为分支状完全可降解纳米纤维口罩滤芯材料的制备方法,步骤如下:(1)称取聚乳酸母粒(m

w =200000)加入到只含有n,n-二甲基甲酰胺(dmf)和碳酸二甲酯(dmc)混合液中,在65℃、400r/min条件下,剧烈搅拌6h,制备出聚乳酸浓度为13%的纺丝液;聚乳酸母粒的添加量为聚乳酸纺丝液的12%,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为3:7。

32.(2)称取四丁基氯化铵加入到只含有n, n-二甲基甲酰胺(dmf)和碳酸二甲酯(dmc)混合液中,在45℃、400r/min条件下,剧烈搅拌2h,制备四丁基氯化铵浓度为5%的混合溶液。加入一定质量的聚乳酸母粒,在65℃、400r/min条件下,剧烈搅拌6h,制备出聚乳酸浓度为3%的超稀纺丝液;聚乳酸母粒的添加量为超稀聚乳酸纺丝液的7%,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为5:5。

33.(3)将步骤(1)所得纺丝液装入针管中,进行静电纺丝,将其纺到聚乳酸无纺布表面(无纺布克重为50g/m2)。静电纺丝条件:高压发生器的电压为25kv;喷嘴到所述接收基布的距离为18cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为0.8ml/h;接收时间30min。

34.(4)将步骤(2)所得纺丝液装入针管中,进行静电纺丝,将其纺到步骤(3)所得的聚乳酸纳米纤维表面。静电纺丝条件:高压发生器的电压为25kv;喷嘴到所述接收基布的距离为18cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为0.6ml/h;接收时间10min。

35.由步骤(3)得到的pla纳米纤维的直径为100-250 nm,0<孔径≤5μm。

36.由步骤(4)得到的pla超细纳米纤维的直径为30-60nm,0<孔径≤5μm。

37.实施例3本实施例为分支状完全可降解纳米纤维口罩滤芯材料的制备方法,步骤如下:(1)称取聚乳酸母粒(m

w =200000)加入到只含有n,n-二甲基甲酰胺(dmf)和碳酸二甲酯(dmc)混合液中,在65℃、400r/min条件下,剧烈搅拌6h,制备出聚乳酸浓度为13%的纺丝液;聚乳酸母粒的添加量为聚乳酸纺丝液的12%,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为3:7;(2)称取四丁基氯化铵加入到只含有n,n-二甲基甲酰胺(dmf)和碳酸二甲酯(dmc)混合液中,在45℃、400r/min条件下,剧烈搅拌2h,制备四丁基氯化铵浓度为7%的混合溶液。加入一定质量的聚乳酸母粒,在65℃、400r/min条件下,剧烈搅拌6h,制备出聚乳酸浓度为5%的超稀纺丝液;聚乳酸母粒的添加量为超稀聚乳酸纺丝液的7%,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为5:5。

38.(3)将步骤(1)所得纺丝液装入针管中,进行静电纺丝,将其纺到聚乳酸无纺布表面(无纺布克重为50g/m2)。静电纺丝条件:高压发生器的电压为25kv;喷嘴到所述接收基布的距离为18cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为0.8ml/h;接收时间50min。

39.(4)将步骤(2)所得纺丝液装入针管中,进行静电纺丝,将其纺到步骤(3)所得的聚乳酸纳米纤维表面。静电纺丝条件:高压发生器的电压为25kv;喷嘴到所述接收基布的距离为18cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为0.5ml/h;接收时间20min。

40.由步骤(3)得到的pla纳米纤维的直径为200-400nm,0<孔径≤4μm。

41.由步骤(4)得到的pla超细纳米纤维的直径为50-100nm,0<孔径≤4μm。

42.实施例4本实施例分为支状完全可降解纳米纤维口罩滤芯材料的制备方法,步骤如下:(1)称取聚乳酸母粒(m

w =200000)加入到只含有n,n-二甲基甲酰胺(dmf)和碳酸二甲酯(dmc)混合液中,在65℃、400r/min条件下,剧烈搅拌6h,制备出聚乳酸浓度为15%的纺丝液;聚乳酸母粒的添加量为聚乳酸纺丝液的12%,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为3:7。

43.(2)称取四丁基氯化铵加入到只含有n,n-二甲基甲酰胺(dmf)和碳酸二甲酯(dmc)混合液中,在45℃、400r/min条件下,剧烈搅拌2h,制备四丁基氯化铵浓度为7%的混合溶液。加入一定质量的聚乳酸母粒,在65℃、400r/min条件下,剧烈搅拌6h,制备出聚乳酸浓度为3%的超稀纺丝液;聚乳酸母粒的添加量为超稀聚乳酸纺丝液的7%,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为5:5。

44.(3)将步骤(1)所得纺丝液装入针管中,进行静电纺丝,将其纺到聚乳酸无纺布表面(无纺布克重为50g/m2)。静电纺丝条件:高压发生器的电压为25kv;喷嘴到所述接收基布的距离为18cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为0.8ml/h;接收时间30min。

45.(4)将步骤(2)所得纺丝液装入针管中,进行静电纺丝,将其纺到步骤(3)所得的聚乳酸纳米纤维表面。静电纺丝条件:高压发生器的电压为25kv;喷嘴到所述接收基布的距离为16cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为0.8ml/h;接收时间30min。

46.由步骤(3)得到的pla纳米纤维的直径为200-400nm,0<孔径≤6μm。

47.由步骤(4)得到的pla超细纳米纤维的直径为20-60nm,0<孔径≤4μm。

48.实施例5本实施例为分支状完全可降解纳米纤维口罩滤芯材料的制备方法,步骤如下:(1)称取的聚乳酸母粒(m

w =200000)加入到只含有n,n-二甲基甲酰胺(dmf)和碳酸二甲酯(dmc)混合液中,在65℃、400r/min条件下,剧烈搅拌6 h,制备出聚乳酸浓度为12%的纺丝液;聚乳酸母粒的添加量为聚乳酸纺丝液的12%,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为3:7。

49.(2)称取四丁基氯化铵加入到只含有n, n-二甲基甲酰胺(dmf)和碳酸二甲酯(dmc)混合液中,在45℃、400r/min条件下,剧烈搅拌2h,制备四丁基氯化铵浓度为7%的混合溶液。加入一定质量的聚乳酸母粒,在65℃、400r/min条件下,剧烈搅拌6h,制备出聚乳酸浓度为7%的超稀纺丝液;聚乳酸母粒的添加量为超稀聚乳酸纺丝液的7%,n,n-二甲基甲酰胺和碳酸二甲酯的体积比为5:5。

50.(3)将步骤(1)所得纺丝液装入针管中,进行静电纺丝,将其纺到聚乳酸无纺布表面(无纺布克重为50g/m2)。静电纺丝条件:高压发生器的电压为20kv;喷嘴到所述接收基布的距离为15cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为0.5ml/h;接收时间60min;(4)将步骤(2)所得纺丝液装入针管中,进行静电纺丝,将其纺到步骤(3)所得的聚乳酸纳米纤维表面。静电纺丝条件:高压发生器的电压为30kv;喷嘴到所述接收基布的距离为18cm,喷嘴口径为0.15cm;喷出的静电纺丝液流量为1ml/h;接收时间60min。

51.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1