一种改性水热炭及其制备方法和去除水中Cr(VI)的工艺方法

一种改性水热炭及其制备方法和去除水中cr(vi)的工艺方法

技术领域

1.本发明涉及固废资源化及其去除重金属技术领域,尤其涉及一种改性水热炭及其制备方法和去除水中cr(vi)的工艺方法。

背景技术:

2.在皮革鞣制、染料、防腐材料、塑料制品、涂抹染料、书写墨汁、钢制品等生产中都会用到六价铬,六价铬会因为工业废水的泄露而被排入到湖水、海洋以及饮用水当中。由于六价铬有很高的毒性,在自然界中的溶解度非常高,会对自然界中的动植物产生严重危害;一旦六价铬进入人体内,将会渗入身体内部进入血液中,从而危害血液的正常循环,也会引起人体肝脏感染等各种身体不适;即使少量的六价铬进入人体内后也会伤害到人体内的胃部、肠道的正常功能。所以工业制造厂不能随便乱排、偷排工业废水。

3.目前含铬废水的处理技术主要有下面几种方法:化学沉淀法、生物法、膜分离法、吸附法。中和沉淀是化学沉淀法中比较常见的方法之一,投加的化学试剂主要有碳酸盐、碱类等,这些均可以使水体中的重金属变成相应的沉淀物进行去除。但是,这种处理方法有一些弊端,比如共存金属会对其处理效果产生一些影响,容易出现一些两性重金属再次溶解在水中的现象;另外,投加的碱性物质与重金属反应后,会出现水体ph值升高的现象。生物法通常处理对象较为单一,大多科研工作者对这一方法的研究仍处于实验阶段,实验理论及方法均不太成熟。膜分离技术具有物质分离比较细致、比较环保、所需能耗较低等优点,在一些污水处理厂已经得到实际应用,但是膜分离技术成本较高,并且只适合小型的污水处理厂,否则膜容易被堵塞,需要更多的人力、物力去及时的清理膜。吸附法主要是通过天然材料如农业废弃物、生活垃圾、工业废弃物、天然矿物等碳质材料制备成具有吸附功能的吸附材料,利用物理吸附、静电吸附、络合等原理进行吸附处理的方法。常见的吸附剂有沸石、黏土以及各种生物类吸附剂。伴随着一些燃料的日益枯竭,生物质作为一种可再生资源,具有成本低、含碳量高等优点,逐渐被研究人员所关注。

4.污水的处理产生了大量的城市污泥,并且污泥中含有细菌、有害物质和重金属,随意堆放会对环境产生巨大的危害。因此市政污泥成为一个环境问题,迫切的需要寻求一种合适的处理办法。另外,近些年来,农作物收割后,大量秸秆废弃物就地焚烧处置引发的大气污染问题成为环境治理领域的难题。

5.因此,将剩余污泥和秸秆用温和的炭化技术制备成生物炭,用于处理水中cr(ⅵ),无疑是一个值得关注的话题。

技术实现要素:

6.本发明的目的是针对现有技术的不足提供一种改性水热炭及其制备方法和去除水中cr(vi)的工艺方法。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种改性水热炭的制备方法,包含如下步骤:

9.1)将城市污水处理厂剩余污泥、玉米秸秆和水加热后顺次进行冷却、固液分离、洗涤、干燥,得到水热炭;

10.2)将水热炭、壳聚糖和乙酸溶液混合,得到的混合液滴加到naoh溶液中进行固化反应后顺次进行冲洗、浸泡,得到凝胶小球;

11.3)将凝胶小球和交联剂进行交联反应,得到改性水热炭。

12.作为优选,步骤1)加热前对城市污水处理厂剩余污泥、玉米秸秆进行指标检测,所述指标包括含水率、碳含量、氢含量、氧含量、氮含量和灰分含量;所述城市污水处理厂剩余污泥和玉米秸秆的质量比为0.5~3.5:4;所述城市污水处理厂剩余污泥和玉米秸秆的总质量与水的质量比为1:8~12;所述加热的温度为200~240℃;加热的时间为0.5~2h。

13.作为优选,步骤1)所述洗涤的试剂包含水和无水乙醇,洗涤后固体物质的ph值为6.5~7.5;所述干燥的温度为90~110℃。

14.作为优选,步骤2)所述乙酸溶液的质量分数为1~3%;所述水热炭、壳聚糖和乙酸溶液的质量体积比为2~4g:0.5~1.5g:40~60ml;所述混合的时间为1~3h。

15.作为优选,步骤2)所述naoh溶液的质量分数为1~3%;所述混合液和naoh溶液的体积比为1:8~12;滴加的过程中,混合液水滴的直径为3~5nm;所述固化反应的时间为5~7h;冲洗得到的凝胶小球的ph值为7;浸泡得到的凝胶小球的直径为4~6mm,浸泡的时间为10~15h。

16.作为优选,步骤3)所述交联剂为戊二醛溶液;所述交联剂的体积分数为3~5%;所述凝胶小球和交联剂的体积比为1:8~12;所述交联反应的时间为5~7h。

17.本发明提供了一种由所述制备方法制备得到的改性水热炭。

18.本发明还提供了一种由所述的改性水热炭去除水中cr(ⅵ)的方法,包含如下步骤:

19.将含cr(ⅵ)的生化尾水与改性水热炭混合后进行吸附、过滤即可;

20.所述含cr(ⅵ)的生化尾水的ph值为2~3;所述改性水热炭在含cr(ⅵ)的生化尾水中的质量浓度为1~2g/l;所述吸附的过程中进行振荡,振荡的温度为30~40℃,振荡的速率为120~140rpm;过滤所用的滤膜的孔径为0.3~0.5μm。

21.作为优选,对吸附水中cr(ⅵ)的改性水热炭顺次在氯化钠和氢氧化钾的混合溶液、盐酸溶液中进行洗脱,得到再生水热改性炭。

22.作为优选,所述混合溶液中,氯化钠的浓度为0.1~0.3mol/l,氢氧化钾的浓度为0.1~0.3mol/l;所述盐酸溶液的浓度为0.1~0.3mol/l;洗脱的时间为20~35min,洗脱后得到的再生水热改性炭的ph值为7。

23.本发明的有益效果包括以下几点:

24.1)本发明采用污泥和秸秆为原料制备水热炭,既利用了秸秆含碳量高、灰分低以及可调节生物炭的孔隙结构的优点,又因为污泥和秸秆之间优势互补,保证了水热炭作为一种吸附剂的优良吸附性能;并且制备过程中,操作简单,成本低廉。

25.2)本发明利用壳聚糖改性水热炭,不仅解决了生物炭投加在水中不易回收的难题,而且实现了水热炭对实际工业水中的重金属高效去除的效果。

26.3)本发明制备的改性水热炭可使制革生化尾水中cr(ⅵ)浓度在6h内由0.60mg/l降至0.08mg/l,达到了制革及毛皮加工工业水污染物排放标准(gb 30486-2013)中要求六

价铬含量不能超过0.2mg/l的标准;另外改性水热炭对制革生化尾水中cr(ⅵ)的去除率可达86.7%,吸附量可达0.52mg/g。改性水热炭在实际制革生化尾水中循环吸附两次后,对cr(ⅵ)的去除率可达70%,cr(ⅵ)的剩余浓度为0.18mg/l,所以经过两次循环吸附仍能使制革生化尾水中的cr(ⅵ)达标排放,可以证明改性水热炭对cr(ⅵ)有较好的吸附性能。

27.4)本发明采用污水处理厂剩余污泥和玉米秸秆为原料,使得剩余污泥和玉米秸秆可以减量化、无害化处置,避免了对大气环境、土壤环境、地表水甚至是地下水形成生态环境安全隐患,同时实现了污泥和秸秆的资源化利用,达到了以废治废的目的。

具体实施方式

28.本发明提供了一种改性水热炭的制备方法,包含如下步骤:

29.1)将城市污水处理厂剩余污泥、玉米秸秆和水加热后顺次进行冷却、固液分离、洗涤、干燥,得到水热炭;

30.2)将水热炭、壳聚糖和乙酸溶液混合,得到的混合液滴加到naoh溶液中进行固化反应后顺次进行冲洗、浸泡,得到凝胶小球;

31.3)将凝胶小球和交联剂进行交联反应,得到改性水热炭。

32.本发明中,步骤1)加热前对城市污水处理厂剩余污泥、玉米秸秆进行指标检测,所述指标包括含水率、碳含量、氢含量、氧含量、氮含量和灰分含量;所述城市污水处理厂剩余污泥和玉米秸秆的质量比为0.5~3.5:4,优选为1~3:4,进一步优选为2~3:4;所述城市污水处理厂剩余污泥和玉米秸秆的总质量与水的质量比为1:8~12,优选为1:9~11,进一步优选为1:9.5~10.5,更优选为1:10;所述加热的温度为200~240℃,优选为210~230℃,进一步优选为215~225℃,更优选为220℃;加热的时间为0.5~2h,优选为1~2h,进一步优选为1.5~2h,更优选为2h。

33.本发明中,通过元素分析仪和工业分析法对剩余污泥和玉米秸秆的指标进行检测。

34.本发明中,步骤1)所述洗涤的试剂包含水和无水乙醇,洗涤后固体物质的ph值为6.5~7.5,优选为7;所述干燥的温度为90~110℃,优选为95~105℃,进一步优选为95~100℃,更优选为100℃。

35.本发明中,采用真空泵抽滤进行固液分离。

36.本发明中,步骤2)所述乙酸溶液的质量分数为1~3%,优选为1.5~2.5%,进一步优选为1.8~2.2%,更优选为2%;所述水热炭、壳聚糖和乙酸溶液的质量体积比为2~4g:0.5~1.5g:40~60ml,优选为2.5~3.5g:0.7~1.3g:45~55ml,进一步优选为2.8~3.2g:0.8~1.2g:48~52ml,更优选为3g:1g:50ml;所述混合的时间为1~3h,优选为1.5~2.5h,进一步优选为1.8~2.2h,更优选为2h。

37.本发明中,步骤2)所述naoh溶液的质量分数为1~3%,优选为1.5~2.5%,进一步优选为1.8~2.2%,更优选为2%;所述混合液和naoh溶液的体积比为1:8~12,优选为1:9~11,进一步优选为1:9.5~10.5,更优选为1:10;滴加的过程中,混合液水滴的直径为3~5nm,优选为4~5nm,进一步优选为5nm;所述固化反应的时间为5~7h,优选为5.5~6.5h,进一步优选为6h;冲洗得到的凝胶小球的ph值为7;浸泡得到的凝胶小球的直径为4~6mm,优选为4~5mm,进一步优选为5mm;浸泡的时间为10~15h,优选为11~14h,进一步优选为12~

13h,更优选为12.5h。

38.本发明中,得到的混合液滴加到naoh溶液时,用玻璃棒缓慢的搅动溶液,防止刚成型的凝胶小球粘连在一起。

39.本发明中,步骤3)所述交联剂为戊二醛溶液;所述交联剂的体积分数为3~5%,优选为3.5~4.5%,进一步优选为4%;所述凝胶小球和交联剂的体积比为1:8~12,优选为1:9~11,进一步优选为1:9.5~10.5,更优选为1:10;所述交联反应的时间为5~7h,优选为5.5~6.5h,进一步优选为6h。

40.本发明中,交联反应完成后,用去离子水冲洗凝胶小球至ph值为7,最后将凝胶小球放在能够将其完全覆盖的去离子水玻璃杯内,封上保鲜膜放在冰箱内保存备用。

41.本发明提供了一种由所述制备方法制备得到的改性水热炭。

42.本发明中,采用傅里叶变换红外光谱(ftir)和比表面积分析仪(bet)测定所得水热炭及改性水热炭的结构、比表面积和平均孔径。

43.本发明还提供了一种由所述的改性水热炭去除水中cr(ⅵ)的方法,包含如下步骤:

44.将含cr(ⅵ)的生化尾水与改性水热炭混合后进行吸附、过滤即可;

45.所述含cr(ⅵ)的生化尾水的ph值为2~3,优选为2.5~3,进一步优选为3;所述改性水热炭在含cr(ⅵ)的生化尾水中的质量浓度为1~2g/l,优选为1~1.5g/l,进一步优选为1g/l;所述吸附的过程中进行振荡,振荡的温度为30~40℃,优选为32~38℃,进一步优选为34~36℃,更优选为35℃;振荡的速率为120~140rpm,优选为125~135rpm,进一步优选为130rpm;过滤所用的滤膜的孔径为0.3~0.5μm,优选为0.35~0.45μm,进一步优选为0.4μm。

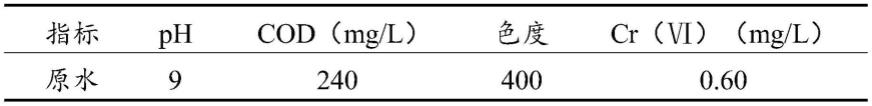

46.本发明中,制革生化尾水原水的成分如表1所示:

47.表1制革生化尾水原水的成分

[0048][0049]

本发明中,对吸附水中cr(ⅵ)的改性水热炭顺次在氯化钠和氢氧化钾的混合溶液、盐酸溶液中进行洗脱,得到再生水热改性炭。

[0050]

本发明中,所述混合溶液中,氯化钠的浓度为0.1~0.3mol/l,优选为0.15~0.25mol/l,进一步优选为0.2mol/l;氢氧化钾的浓度为0.1~0.3mol/l,优选为0.15~0.25mol/l,进一步优选为0.2mol/l;所述盐酸溶液的浓度为0.1~0.3mol/l,优选为0.15~0.25mol/l,进一步优选为0.2mol/l;洗脱的时间为20~35min,优选为23~32min,进一步优选为25~30min,更优选为28min,洗脱后得到的再生水热改性炭的ph值为7。

[0051]

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0052]

实施例1

[0053]

通过元素分析仪和工业分析法检测城市污水处理厂剩余污泥和玉米秸秆的主要指标,检测结果如表2所示:

[0054]

表2剩余污泥和玉米秸秆的指标检测结果

[0055][0056]

将1g城市污水处理厂剩余污泥、4g玉米秸秆和50g去离子水在磁力搅拌器中混合,之后在220℃下反应1h,然后冷却至室温,使用真空泵抽滤进行固液分离,将固体物质顺次经过去离子水和无水乙醇冲洗,直至ph值为7,在105℃下干燥,得到水热炭。

[0057]

将3g水热炭、1g壳聚糖和50ml质量分数为1%的乙酸在磁力搅拌器中混合2h,取10ml得到的混合液,控制混合液的水滴直径为3nm滴加到100ml质量分数为1%的naoh溶液中,并用玻璃棒缓慢的搅动溶液直到滴加完全,之后固化5h,然后用去离子水冲洗凝胶小球使其ph值为7后在清水中浸泡10h,得到粒径为5mm的凝胶小球;将1ml凝胶小球和10ml体积分数为5%的戊二醛溶液交联5h后,用去离子水冲洗凝胶小球至ph值为7,得到改性水热炭。

[0058]

将60ml制革生化尾水(成分如表1所示)调节ph值为3后和0.06g改性水热炭在温度为35℃,震荡速率为130rpm的数显水浴恒温振荡器进行吸附,每小时取一次样,样品采用孔径为0.45μm的滤膜进行过滤,每组做两个平行样,最后在波长为540nm的紫外分光光度计下测定滤液中cr(ⅵ)的剩余浓度,并计算改性水热炭对制革生化尾水cr(ⅵ)的去除率和吸附量。

[0059]

对吸附水中cr(ⅵ)的改性水热炭在50ml混合液(混合液中,氯化钠的浓度为0.2mol/l,氢氧化钾的浓度为0.2mol/l)中洗脱20min,之后再在50ml浓度为0.2mol/l的盐酸溶液中洗脱30min,最后用去离子水洗至ph值为7,得到再生改性水热炭。

[0060]

按照改性水热炭去除水中cr(ⅵ)的方法,采用再生改性水热炭对制革生化尾水进行循环吸附,并测定其对cr(ⅵ)的去除率以及cr(ⅵ)的剩余浓度能否达标排放。为了减少实验带来的误差,每次脱附吸附分别设置2个平行实验,实验数据为平均值。

[0061]

实施例2

[0062]

制备水热炭时所用城市污水处理厂剩余污泥、玉米秸秆和去离子水的用量分别为2g、4g和60g,其他同实施例1。

[0063]

实施例3

[0064]

制备水热炭时所用城市污水处理厂剩余污泥、玉米秸秆和去离子水的用量分别为3g、4g和70g,其他同实施例1。

[0065]

实施例4

[0066]

采用同实施例1的指标相同的城市污水处理厂剩余污泥和玉米秸秆。

[0067]

将1g城市污水处理厂剩余污泥、4g玉米秸秆和50g去离子水在磁力搅拌器中混合,之后在200℃下反应0.5h,然后冷却至室温,使用真空泵抽滤进行固液分离,将固体物质顺次经过去离子水和无水乙醇冲洗,直至ph值为6.5,在90℃下干燥,得到水热炭。

[0068]

将2g水热炭、0.5g壳聚糖和40ml质量分数为3%的乙酸在磁力搅拌器中混合1h,取10ml得到的混合液,控制混合液的水滴直径为5nm滴加到80ml质量分数为3%的naoh溶液中,并用玻璃棒缓慢的搅动溶液直到滴加完全,之后固化7h,然后用去离子水冲洗凝胶小球使其ph值为7后在清水中浸泡15h,得到粒径为4mm的凝胶小球;将1ml凝胶小球和8ml体积分数为3%的戊二醛溶液交联7h后,用去离子水冲洗凝胶小球至ph值为7,得到改性水热炭。

[0069]

将60ml制革生化尾水(成分如表1所示)调节ph值为2后和0.12g改性水热炭在温度为30℃,震荡速率为120rpm的数显水浴恒温振荡器进行吸附,每小时取一次样,样品采用孔径为0.3μm的滤膜进行过滤,每组做两个平行样,最后在波长为540nm的紫外分光光度计下测定滤液中cr(ⅵ)的剩余浓度,并计算改性水热炭对制革生化尾水cr(ⅵ)的去除率和吸附量。

[0070]

对吸附水中cr(ⅵ)的改性水热炭在50ml混合液中(混合液中,氯化钠的浓度为0.1mol/l,氢氧化钾的浓度为0.1mol/l)洗脱30min,之后再在50ml浓度为0.3mol/l的盐酸溶液中洗脱35min,最后用去离子水洗至ph值为7,得到再生改性水热炭。

[0071]

按照改性水热炭去除水中cr(ⅵ)的方法,采用再生改性水热炭对制革生化尾水进行循环吸附,并测定其对cr(ⅵ)的去除率以及cr(ⅵ)的剩余浓度能否达标排放。为了减少实验带来的误差,每次脱附吸附分别设置2个平行实验,实验数据为平均值。

[0072]

实施例5

[0073]

采用同实施例1的指标相同的城市污水处理厂剩余污泥和玉米秸秆。

[0074]

将2g城市污水处理厂剩余污泥、4g玉米秸秆和60g去离子水在磁力搅拌器中混合,之后在240℃下反应2h,然后冷却至室温,使用真空泵抽滤进行固液分离,将固体物质顺次经过去离子水和无水乙醇冲洗,直至ph值为7.5,在110℃下干燥,得到水热炭。

[0075]

将4g水热炭、1.5g壳聚糖和60ml质量分数为2%的乙酸在磁力搅拌器中混合3h,取10ml得到的混合液,控制混合液的水滴直径为4nm滴加到120ml质量分数为2%的naoh溶液中,并用玻璃棒缓慢的搅动溶液直到滴加完全,之后固化6h,然后用去离子水冲洗凝胶小球使其ph值为7后在清水中浸泡13h,得到粒径为6mm的凝胶小球;将1ml凝胶小球和12ml体积分数为4%的戊二醛溶液交联6h后,用去离子水冲洗凝胶小球至ph值为7,得到改性水热炭。

[0076]

将60ml制革生化尾水(成分如表1所示)调节ph值为2后和0.09g改性水热炭在温度为40℃,震荡速率为140rpm的数显水浴恒温振荡器进行吸附,每小时取一次样,样品采用孔径为0.5μm的滤膜进行过滤,每组做两个平行样,最后在波长为540nm的紫外分光光度计下测定滤液中cr(ⅵ)的剩余浓度,并计算改性水热炭对制革生化尾水cr(ⅵ)的去除率和吸附量。

[0077]

对吸附水中cr(ⅵ)的改性水热炭在50ml混合液中(混合液中,氯化钠的浓度为0.3mol/l,氢氧化钾的浓度为0.3mol/l)洗脱35min,之后再在50ml浓度为0.1mol/l的盐酸溶液中洗脱20min,最后用去离子水洗至ph值为7,得到再生改性水热炭。

[0078]

按照改性水热炭去除水中cr(ⅵ)的方法,采用再生改性水热炭对制革生化尾水进行循环吸附,并测定其对cr(ⅵ)的去除率以及cr(ⅵ)的剩余浓度能否达标排放。为了减少实验带来的误差,每次脱附吸附分别设置2个平行实验,实验数据为平均值。

[0079]

对比例1

[0080]

制备水热炭时所用玉米秸秆和去离子水的用量分别为4g和40g,省去城市污水处理厂剩余污泥,其他同实施例1。

[0081]

对比例2

[0082]

制备水热炭时所用城市污水处理厂剩余污泥、玉米秸秆和去离子水的用量分别为4g、4g和80g,其他同实施例1。

[0083]

根据测定滤液中cr(ⅵ)的剩余浓度的方法:每小时取一次样过滤,每组做两个平

行样,在波长为540nm的紫外分光光度计下测定滤液中cr(ⅵ)的剩余浓度;去除率的公式为:吸附量的公式为:其中:q为cwbc对cr(ⅵ)溶液的吸附去除率(%);c0为溶液初始浓度(mg/l);c

t

为t时刻cr(ⅵ)溶液浓度(mg/l);r为cwbc对cr(ⅵ)溶液的吸附量(mg/g);v为溶液体积(l);m为水热炭的质量(g)。

[0084]

实施例1~5和对比例1~2中改性水热炭、再生水热炭对制革生化尾水中的cr(ⅵ)吸附6h后,测定cr(ⅵ)的剩余浓度,并计算cr(ⅵ)的去除率和吸附量。

[0085]

实施例1的改性水热炭对制革生化尾水中的cr(ⅵ)吸附6h后,cr(ⅵ)的剩余浓度为0.08mg/l,cr(ⅵ)的去除率为86.7%,吸附量为0.52mg/g;再生改性水热炭对制革生化尾水循环吸附两次后,对cr(ⅵ)的去除率为70%,cr(ⅵ)的剩余浓度为0.18mg/l,可达到制革生化尾水中的cr(ⅵ)的排放标准;

[0086]

实施例2的改性水热炭对制革生化尾水中的cr(ⅵ)吸附6h后,cr(ⅵ)的剩余浓度为0.11mg/l,cr(ⅵ)的去除率为81.7%,吸附量为0.49mg/g;再生改性水热炭对制革生化尾水循环吸附两次后,对cr(ⅵ)的去除率为67%,cr(ⅵ)的剩余浓度为0.2mg/l,可达到制革生化尾水中的cr(ⅵ)的排放标准;

[0087]

实施例3的改性水热炭对制革生化尾水中的cr(ⅵ)吸附6h后,cr(ⅵ)的剩余浓度为0.15mg/l,cr(ⅵ)的去除率为75%,吸附量为0.45mg/g;再生改性水热炭对制革生化尾水循环吸附一次后,对cr(ⅵ)的去除率为69%,cr(ⅵ)的剩余浓度小于0.2mg/l,可达到制革生化尾水中的cr(ⅵ)达到排放标准,循环吸附两次后,cr(ⅵ)的剩余浓度为0.205mg/l,稍高于制革生化尾水中的cr(ⅵ)的排放标准;

[0088]

实施例4的改性水热炭对制革生化尾水中的cr(ⅵ)吸附6h后,cr(ⅵ)的剩余浓度为0.12mg/l,cr(ⅵ)的去除率为80%,吸附量为0.18mg/g;再生改性水热炭对制革生化尾水循环吸附两次后,对cr(ⅵ)的去除率为68%,cr(ⅵ)的剩余浓度为0.19mg/l,可达到制革生化尾水中的cr(ⅵ)的排放标准;

[0089]

实施例5的改性水热炭对制革生化尾水中的cr(ⅵ)吸附6h后,cr(ⅵ)的剩余浓度为0.12mg/l,cr(ⅵ)的去除率为80%,吸附量为0.32mg/g;再生改性水热炭对制革生化尾水循环吸附两次后,对cr(ⅵ)的去除率为68%,cr(ⅵ)的剩余浓度为0.19mg/l,可达到制革生化尾水中的cr(ⅵ)的排放标准;

[0090]

对比例1的改性水热炭对制革生化尾水中的cr(ⅵ)吸附6h后,cr(ⅵ)的剩余浓度为0.31mg/l,cr(ⅵ)的去除率为48.3%,吸附量为0.29mg/g;再生改性水热炭对制革生化尾水循环吸附一次,对cr(ⅵ)的去除率为40%,cr(ⅵ)的剩余浓度为0.36mg/l,不能达到制革生化尾水中的cr(ⅵ)的排放标准;

[0091]

对比例2的改性水热炭对制革生化尾水中的cr(ⅵ)吸附6h后,cr(ⅵ)的剩余浓度为0.2mg/l,cr(ⅵ)的去除率为66.7%,吸附量为0.40mg/g;再生改性水热炭对制革生化尾水循环吸附一次后,对cr(ⅵ)的去除率为57%,cr(ⅵ)的剩余浓度为0.26mg/l,不能达到制革生化尾水中的cr(ⅵ)的排放标准。

[0092]

采用傅里叶变换红外光谱(ftir)和比表面积分析仪(bet)对实施例1~5和对比例1~2的水热炭进行测定可知:水热炭中含有o-h、c-o键等,能与水中的cr(ⅵ)发生作用,从而实现对水中cr(ⅵ)的吸附去除目的。实施例1的水热炭的比表面积和平均孔径分别为

2.6019m2/g、14.4076nm;实施例2的水热炭的比表面积和平均孔径分别为2.1350m2/g、11.5219nm;实施例3的水热炭的比表面积和平均孔径分别为2.0436m2/g、10.1928nm;实施例4的水热炭的比表面积和平均孔径分别为1.8563m2/g、10.0258nm;实施例5的水热炭的比表面积和平均孔径分别为2.2104m2/g、13.5682nm;对比例1的水热炭的比表面积和平均孔径分别为1.6548m2/g、9.6643nm;对比例2的水热炭的比表面积和平均孔径分别为1.8364m2/g、9.9274nm。

[0093]

用傅里叶变换红外光谱(ftir)和比表面积分析仪(bet)对实施例1~5和对比例1~2的改性水热炭进行测定可知:改性水热炭中含有o-h、c-o、c-n/n-h键等,制备的改性水热炭含有较多的氨基基团,氨基官能团在吸附cr(ⅵ)的过程中发挥了作用,从而实现对水中cr(ⅵ)的吸附去除目的。实施例1的改性水热炭的比表面积和平均孔径分别为6.5595m2/g、16.5244nm;实施例2的改性水热炭的比表面积和平均孔径分别为5.1913m2/g、14.7601nm;实施例3的改性水热炭的比表面积和平均孔径分别为5.1501m2/g、14.2214nm;实施例4的改性水热炭的比表面积和平均孔径分别为5.2178m2/g、15.2163nm;实施例5的改性水热炭的比表面积和平均孔径分别为5.6423m2/g、15.8217nm;对比例1的改性水热炭的比表面积和平均孔径分别为4.9251m2/g、13.8972nm;对比例2的改性水热炭的比表面积和平均孔径分别为5.0361m2/g、14.0417nm。

[0094]

实施例和对比例的改性水热炭的含水率的测定方法,包含如下步骤:

[0095]

1)取20颗湿态改性水热炭,用滤纸吸去凝胶小球表面的水分,称取重量,记为w;

[0096]

2)将凝胶小球放置在培养皿中,用保鲜膜覆盖并留有气孔,在冷冻干燥箱内冷冻处理22~26h后称重,记录重量为w0;

[0097]

3)根据公式:计算改性水热炭的含水率。

[0098]

根据凝胶小球放在冷冻干燥机前后重量的变化计算实施例1~5和对比例1~2的改性水热炭的含水率:实施例1的改性水热炭的含水率为89%;实施例2的改性水热炭的含水率为89.8%;实施例3的改性水热炭的含水率为90.4%;实施例4的改性水热炭的含水率为91.2%;实施例5的改性水热炭的含水率为89.5%;对比例1的改性水热炭的含水率为88.4%;对比例2的改性水热炭的含水率为92.1%。

[0099]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1