一种聚酰亚胺过滤材料、其制备方法及其应用

1.本发明涉及一种聚酰亚胺过滤材料及其制备方法,属于过滤材料领域。

背景技术:

2.近年来,空气中的颗粒物污染是人们最为关心的问题,它不仅对人们的健康产生了极大地危害,而且降低了人们赖以生存的周边环境质量。空气中颗粒物污染主要来源于工业排放,直径大于10μm的颗粒物不会通过呼吸道进入人体,直径小于10μm的颗粒物会经由呼吸作用进入人体内,一旦颗粒物中含有重金属,有毒化合物等物质,就会引发呼吸系统类的疾病。所以提升过滤手段的效果,改善空气质量,对于环境保护具有非凡的意义。

3.在目前的工业高温烟气的过滤方法中,其温度要求在750℃以上,只能采用陶瓷类或金属类过滤材料。温度在220-300℃范围内,陶瓷类滤料存在清灰困难,永久失效的问题,虽然金属类滤料具有良好的机械强度和加工性,可长期稳定使用,但由于投资费用过大,目前还无法广泛应用工业高温过滤,所以一直以来聚合物类滤料占据了主要市场。我国研究和应用高温过滤材料起步较晚,与部分发达国家的技术和产品性能上存在着较大的差距,尤其是在高温聚合物类。因此研发出一种综合使用性能好的高温过滤材料具有非凡意义。

4.采用聚合物滤料的除尘方法中以袋式除尘器的为主,目前投入使用的滤料为柔性的,易阻塞并且造成使用寿命的减短等问题。如采用硬质滤料则可以很好地解决该问题,而现有的硬质滤料塑烧板则存在着不耐高温的缺点,其最高使用温度为190℃,因此急需新的方法来制备硬质过滤材料。聚酰亚胺纤维因其具有耐高温,化学性质稳定和比表面大等优点,十分适用于制备硬质过滤材料。

技术实现要素:

5.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种聚酰亚胺过滤材料、其制备方法及其应用,采用热压技术将聚酰亚胺纤维制备为硬质过滤材料,为制备硬质过滤材料提供一种新的思路,不仅操作方法简单,污染小,硬质过滤材料更加耐高温,具有较高的孔隙率,而且可以为制备更优性能的过滤材料提供了良好的制备基础,增加其产品的附加值。

6.为达到上述目的,本发明采用如下技术方案:

7.一种聚酰亚胺过滤材料的制备方法,包括如下步骤:

8.a.聚酰亚胺纤维的预处理:

9.取聚酰亚胺短纤维放入烧杯中,用预处理剂对聚酰亚胺短纤维进行浸渍预处理,将聚酰亚胺短纤维完全浸渍,并密封静置至少15min;在完成浸渍后,取出聚酰亚胺短纤维,使用去离子水进行反复清洗,得到预处理后的聚酰亚胺纤维;然后将聚酰亚胺纤维进行振荡疏解处理,再利用漏斗进行过滤,取出过滤后的聚酰亚胺纤维,置于干燥箱中在不低于60℃进行烘干;

10.b.聚酰亚胺过滤材料的制备:

11.对在所述步骤a中制备聚酰亚胺纤维采用热压成形的方法进行热压成形过程,在成形过程的全程施加压力,包括如下步骤:

12.先将聚酰亚胺纤维堆叠至模具中,然后将模具放置于平板硫化机中,从室温升至不低于120℃保温至少20min进行预热处理,再升温至不低于290℃保温不低于1.5h进行热压成形,完成热压成形后得到所需形状的材料,然后自然降温,获得聚酰亚胺过滤材料。

13.优选地,在所述步骤a中,选用聚酰亚胺纤维的长度为30-50mm,直径为8-10μm。

14.优选地,在所述步骤a中,选用预处理剂为碱性溶液,碱性溶液采用浓度为10-4-10-6

mol/l的氢氧化钠水溶液、浓度为10-4-10-6

mol/l的氢氧化钾水溶液或浓度为0.898-0.907mol/l的氨水。

15.优选地,在所述步骤a中,在进行浸渍预处理时控制密封静置的时间为15-150min,预处理剂将聚酰亚胺纤维完全浸渍。

16.优选地,在所述步骤a中,烘干是将聚酰亚胺纤维置于60-80℃的干燥箱中进行6-8h烘干处理。

17.优选地,在所述步骤a中,将聚酰亚胺纤维进行振荡疏解处理时,将聚酰亚胺纤维放置于含去离子水的振荡器中,进行振荡疏解处理。

18.优选地,在所述步骤b中,热压成形的步骤如下:

19.(1)取烘干后聚酰亚胺纤维堆叠于模具中,放入平板硫化机中;

20.(2)以1-7mpa载荷保压,热压成形全程施加压力;

21.(3)从室温升至120-150℃保温20-40min,再升温至290-310℃保温1.5-2h,进行热压成形;然后自然降温后,得到聚酰亚胺过滤材料。

22.一种聚酰亚胺过滤材料,采用本发明所述聚酰亚胺过滤材料的制备方法制备而成。

23.优选地,本发明所述聚酰亚胺过滤材料,为圆块状硬质材料,其直径不低于14cm,厚度不低于2mm,其孔隙率不低于65.37%。进一步优选其孔隙率65.37-79.07%。

24.优选地,本发明所述聚酰亚胺过滤材料,其最大应力不低于0.052mpa。进一步优选其最大应力为0.052-0.617mpa。

25.一种本发明所述聚酰亚胺过滤材料的应用,聚酰亚胺过滤材料用于220-300℃的温度条件下作为高温硬质过滤材料使用。

26.本发明首先对聚酰亚胺纤维进行预处理,将聚酰亚胺纤维浸渍在氨水中,密封静置一段时间后,再用去离子水将聚酰亚胺纤维清洗干净,得到预处理之后的聚酰亚胺纤维;将预处理后的聚酰亚胺纤维进行振荡疏解,然后倒入布氏漏斗中自然沉降,过滤出大部分去离子水后,取出放入干燥箱烘干,然后利用热压成形方法得到聚酰亚胺过滤材料。本发明通过热压成形技术将聚酰亚胺纤维热压制得硬质过滤材料,具有良好的力学性能,较高的孔隙率,优异的耐热性及良好的过滤效果。可以生产具有特殊功能的高附加值产品。

27.本发明聚酰亚胺过滤材料,采用本发明聚酰亚胺过滤材料的制备方法制备而成。现有技术将高分子化合物粉末烧结为硬质过滤材料,其热稳定性比较差,不能应用于对温度要求较高的环境。本发明制备的聚酰亚胺硬质过滤材料可以适用于220-300℃的温度范围。还有比较耐高温的袋式过滤材料,但是由于袋式过滤材料是质软的,在使用过程中易阻塞变形,引起二次尘雾,造成使用寿命减短。本发明制备的聚酰亚胺硬质过滤材料是硬质

的,可很好地避免柔性过滤材料的问题。另外本发明还为制备硬质过滤材料提供了一种新的思路,为后续制备附加值更高的过滤材料奠定了基础。

28.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

29.1.本发明选用聚酰亚胺纤维作为原料,使得制得的硬质过滤材料具有优异的热稳定性;

30.2.本发明采用热压成形技术对聚酰亚胺纤维进行加工,可以得到具有较高孔隙率的硬质过滤材料;

31.3.本发明利用氨水对聚酰亚胺纤维进行预处理,采用热压成形方法将聚酰亚胺纤维制备为硬质过滤材料;本发明得到热稳定性更好地硬质过滤材料,其热分解温度在540-600℃,同时具有良好的力学性能,较高的孔隙率及良好的过滤效果,而且为制备具有更优性能的过滤材料提供了良好的制备基础,增加其产品的附加值。

附图说明

32.图1为本发明实施例1制备所得聚酰亚胺过滤材料的实物图。

33.图2为本发明实施例3制备所得聚酰亚胺过滤材料热学性能图。

34.图3为本发明实施例3制备所得聚酰亚胺过滤材料的过滤效率图。

具体实施方式

35.以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

36.实施例1:

37.在本实施例中,一种聚酰亚胺过滤材料制备方法,包括如下步骤:

38.a.聚酰亚胺纤维的预处理:

39.首先使用电子天平称取40g的聚酰亚胺纤维,纤维的长度为30mm,直径为8μm;将其放置的烧杯中,倒入适量的10-6

mol/l的氢氧化钠水溶液,将聚酰亚胺纤维完全浸渍,然后用密封膜将其密封静置15min,在浸渍时间到达后,取出聚酰亚胺纤维并将其挤压,将挤压出的氢氧化钠水溶液倒入废液桶,再用去离子水在烧杯中清洗浸渍后的纤维,清洗后挤压聚酰亚胺纤维,按此操作用去离子水进行清洗挤干,然后置于表面皿中,进行后续处理;

40.然后将预处理后的聚酰亚胺纤维放置于含去离子水的振荡器中,进行振荡疏解,再将其倒入较大的烧杯中,摇匀后倒入布式漏斗中,让其自然沉降,待过滤出大部分去离子水后,连同滤纸和聚酰亚胺纤维一起取出,放置于60℃的干燥箱中8h后烘干;

41.b.聚酰亚胺过滤材料的制备:

42.将浸渍15min氨水的聚酰亚胺纤维疏解烘干后,将聚酰亚胺纤维一起堆叠在模具中,模具的形状是具有直径14cm,厚度为4mm圆孔的模具钢,再将模具放入平板硫化机中,在压力为1mpa下,进行热处理,从室温升至120℃保温40min,再升温至310℃保温1.5h,然后自然降温后,取出样品,得到聚酰亚胺过滤材料pi-1,其样品为直径14cm,厚度为4mm以上的圆块。

43.实验测试分析:

44.图1为本发明实施例1制备所得聚酰亚胺过滤材料pi-1的实物图,可看到经过本实

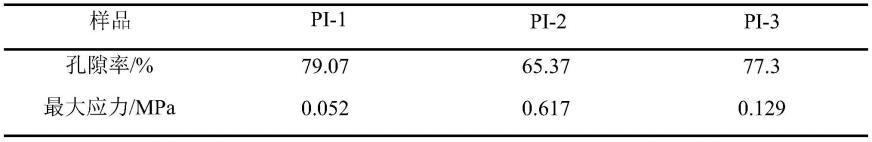

施例制备方法得到的过滤材料,可自然立直且表面均匀,属于硬质过滤材料。表1-1中为本发明实施例1制备所得聚酰亚胺过滤材料的孔隙率与最大应力值,可得出,本发明实施例1制备所得的聚酰亚胺过滤材料pi-1的孔隙率为79.07%,pi-1最大应力为0.052mpa。

45.实施例2:

46.本实施例与前述实例基本相同,特别之处在于:

47.在本实施例中,一种聚酰亚胺过滤材料制备方法,包括如下步骤:

48.a.聚酰亚胺纤维的预处理:

49.首先使用电子天平称取35g的聚酰亚胺纤维,纤维的长度为50mm,直径为10μm,将其放置的烧杯中,倒入适量的10-6

mol/l的氢氧化钾水溶液将聚酰亚胺纤维完全浸渍,然后用密封膜将其密封静置60min,在浸渍时间到达后,取出聚酰亚胺纤维并将其挤压,将挤压出的氢氧化钾水溶液倒入废液桶,再用去离子水在烧杯中清洗浸渍后的纤维,清洗后挤压聚酰亚胺纤维,按此操作用去离子水进行清洗挤干,然后置于表面皿中,进行后续处理;

50.然后将预处理后的聚酰亚胺纤维放置于含去离子水的振荡器中,进行振荡疏解,再将其倒入较大的烧杯中,摇匀后倒入布式漏斗中,让其自然沉降,待过滤出大部分去离子水后,连同滤纸和聚酰亚胺纤维一起取出,放置于70℃的干燥箱中8h烘干;

51.b.聚酰亚胺过滤材料的制备:

52.将浸渍150min氨水的聚酰亚胺纤维疏解烘干后,将聚酰亚胺纤维一起堆叠在模具中,模具的形状是具有直径14cm,厚度为3mm圆孔的模具钢,再将模具放入平板硫化机中,在压力为7mpa下,进行热处理,从室温升至140℃保温30min,再升温至290℃保温2h,然后自然降温后,取出样品,得到聚酰亚胺过滤材料pi-2,其样品为直径14cm,厚度为3mm以上的圆块。

53.实验测试分析:

54.表1-1为本发明实施例2制备所得聚酰亚胺过滤材料的孔隙率与最大应力值,可得出,本发明实施例2制备所得的聚酰亚胺过滤材料pi-2的孔隙率为65.37%,pi-2的最大应力为0.617mpa。

55.实施例3:

56.本实施例与前述实例基本相同,特别之处在于:

57.在本实施例中,一种聚酰亚胺过滤材料制备方法,包括如下步骤:

58.a.聚酰亚胺纤维的预处理:

59.首先使用电子天平称取20g的聚酰亚胺纤维,纤维的长度为38mm,直径为10μm,将其放置的烧杯中,倒入适量的0.9mol/l氨水将聚酰亚胺纤维完全浸渍,然后用密封膜将其密封静置60min,在浸渍时间到达后,取出聚酰亚胺纤维并将其挤压,将挤压出的氨水倒入废液桶,再用去离子水在烧杯中清洗浸渍后的纤维,清洗后挤压聚酰亚胺纤维,按此操作用去离子水进行清洗挤干,然后置于表面皿中,进行后续处理;

60.然后将预处理后的聚酰亚胺纤维放置于含去离子水的振荡器中,进行振荡疏解,再将其倒入较大的烧杯中,摇匀后倒入布式漏斗中,让其自然沉降,待过滤出大部分去离子水后,连同滤纸和聚酰亚胺纤维一起取出,放置于80℃的干燥箱中6h烘干;

61.b.聚酰亚胺过滤材料的制备:

62.将浸渍60min氨水的聚酰亚胺纤维疏解烘干后,将聚酰亚胺纤维一起堆叠在模具

中,模具的形状是具有直径14cm,厚度为2mm圆孔的模具钢,再将模具放入平板硫化机中,在压力为1mpa下,进行热处理,从室温升至150℃保温30min,再升温至300℃保温2h,然后自然降温后,取出样品,得到聚酰亚胺过滤材料pi-3,其样品为直径14cm,厚度为2mm以上的圆块。

63.实验测试分析:

64.表1-1为本发明实施例3制备所得聚酰亚胺过滤材料的孔隙率与最大应力值,可得出,本发明实施例3制备所得的聚酰亚胺过滤材料pi-3的孔隙率为77.3%,pi-3的最大应力为0.129mpa。图2为本发明实施例3制备所得聚酰亚胺过滤材料热学性能,可以pi-3样品失重10%的温度为600℃。图3为本发明实施例3制备所得聚酰亚胺过滤材料的过滤效率图,可明显看出,本发明实施例3制备所得的聚酰亚胺过滤材料的平均过滤效率为77.28%。

65.表1-1样品的孔隙率与最大应力

[0066][0067]

综上所述,本发明上述实施例利用氨水对聚酰亚胺纤维进行预处理,采用热压成形技术将聚酰亚胺纤维制备为硬质过滤材料。本发明得到热稳定性更好地硬质过滤材料,其热分解温度在540-600℃,同时具有良好的力学性能,较高的孔隙率及良好的过滤效果。而且为制备具有更优性能的过滤材料提供了良好的制备基础,增加其产品的附加值。

[0068]

上面结合附图对本发明实施例进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1