用于对苯二甲酸生产1,4-环己烷二甲醇的Pd-Sn/SiO2催化剂的制备方法与流程

用于对苯二甲酸生产1,4-环己烷二甲醇的pd-sn/sio2催化剂的制备方法

技术领域

1.本发明属于催化剂的制备技术领域,具体涉及一种用于对苯二甲酸生产1,4

‑ꢀ

环己烷二甲醇的pd-sn/sio2催化剂的制备方法。

背景技术:

2.1,4-环己烷二甲醇(简称chdm)作为一种重要的有机化工原料,用于生产涂料、pet纤维、聚酯釉料、聚氨酯泡沫塑料和润滑剂等。1,4-环己烷二甲醇作为典型的二元醇,同时具备结构上高度对称性,故而可以成为生产高端聚酯材料petg的重要单体。由1,4-环己烷二甲醇制成的聚合物材料相对密度轻、熔点高、电性能好,特别适用于制作电器设备,这也是1,4-环己烷二甲醇最重要的用途。

3.1,4-环己烷二甲醇具有高对称性,可使聚合物链排列更加紧密,有利于聚合物链间形成氢键,进而限制聚合物的运动,提高聚合物硬度,给涂层提供挠性,其高度对称性可使聚酯树脂结晶度提高,使粉末涂料的稳定性和耐烧结性得以改善。开发的新用途是将玻璃纤维加入到产品中,可以注射成型,制成坚固而又耐腐蚀的玻璃纤维增强玻璃钢,制造各种耐腐蚀高强度管道及设备、各种润滑剂和液压流体。目前,1,4-环己烷二甲醇的生产基本被国外垄断,因此,开展对苯二甲酸催化加氢制备1,4-环己烷二甲醇的开发研究具有十分重要的意义。有报道一种由对苯二甲酸直接加氢制1,4-环己烷二甲醇的方法,催化剂为均以γ-al2o3为载体的a和b双组分组合使用的催化剂,a负载的活性组分为金属ru,b负载的活性组分为金属ru和sn,a和b两组分以1∶(1~5)的比例混合使用,分两段通入h2加氢反应。

技术实现要素:

4.本发明的目的在于提供一种用于对苯二甲酸生产1,4-环己烷二甲醇的 pd-sn/sio2催化剂的制备方法。

5.为实现上述目的,本发明所采用的技术方案是:

6.(1)将九水偏硅酸钠(na2sio3·

9h2o)与碳酸钠(na2co3)按照摩尔比 3:2-3:4溶解于去离子水中,在磁力搅拌器中搅拌均匀,记为溶液a,在70~90℃条件下,持续搅拌;碳酸钠比例小会造成沉淀不完全,比例偏大会因为引发盐效应等,改变溶解度。

7.(2)称取氯化钯粉末(pdcl2)和氯化亚锡粉末(sncl2),分别溶解于去离子水中,搅拌均匀后,分别记为溶液b和溶液c;

8.(3)向60~80℃(一定的温度使沉淀溶解度较大,过饱和度较低,有利于晶核长大,得到的沉淀较紧密;温度过高会使得到的沉淀分解,增加原料损失) 持续搅拌下的溶液a中同时逐滴加入溶液b和溶液c,待全部混合后,持续搅拌1~3小时,控制钯和锡的摩尔比为5:1~4;

9.(4)取下层沉淀,对其进行抽滤至上层清液呈中性,取出固体烘干,得固体粉末。

10.烘干条件优选为:置于50℃烘箱,烘干3小时。

11.(5)将固体粉末浸泡于正丁醇溶液中,持续搅拌30~90分钟后,去除固体粉末中有机杂质。在120~150℃下蒸发干燥过夜,冷却后取出;

12.(6)将上述粉末置于管式炉中在氢气流速为60~90ml/min、温度为 350~450℃的条件下煅烧5~7小时(还原时间不够,会造成部分钯、锡是以氧化物的形式存在,降低催化剂活性,优选6小时),得到催化剂。

13.本发明的优势在于:

14.(1)本发明制备的催化中的二氧化硅载体具有较大比表面积,对负载型催化剂具有较大优势,金属钯和锡对催化加氢反应一直具有良好应用前景,采用双金属组合对提高催化剂催化活性更具优势。

15.(2)本发明采用的金属在保证反应效率的前提下,采用成本相对更为低廉的金属负载,降低了成本。

16.(3)相对同类型反应,本发明采用的反应条件更为温和,温度压力等均较为平和。降低该反应一般情况下所需的温度压力。反应压力为1~4mpa,温度为 120~180℃。

17.(4)本发明催化剂寿命长,重复利用率高,催化活性高。

具体实施方式

18.下面结合实施例对本发明做进一步描述,但不限于此。其中实施例中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

19.本发明方法制备的催化剂用于对苯二甲酸一步法生成1,4环己烷二甲醇,具体如下:

20.将催化剂装入固定床反应器内,催化剂的用量为0.1~1g。以甲醇为溶剂,配制10%的对苯二甲酸溶液,进料速度为0.1ml/min。在压力为1~4mpa,温度为120~180℃,氢气流量为80ml/min的条件下进行反应。

21.实施例1

22.(1)称取85.26g九水偏硅酸钠(na2sio3·

9h2o)和22.26g碳酸钠(na2co3) 溶解于50ml去离子水后,在80℃条件下,持续搅拌,记为溶液a;

23.(2)取1.567g氯化钯粉末(pdcl2)和0.3356g氯化亚锡粉末(sncl2)(钯和锡的摩尔比为5:1),分别溶解于50ml去离子水中,搅拌均匀后,分别记为溶液 b和溶液c;

24.(3)向80℃持续搅拌下的溶液a中逐滴加入溶液b和溶液c。待全部混合后,持续搅拌1小时;取下层沉淀,对其进行抽滤至上层清液呈中性。取出固体,置于50℃烘箱,烘干3小时;

25.(4)将固体粉末浸泡于30ml正丁醇溶液中,持续搅拌后30分钟后,在 150℃下蒸发干燥12小时,冷却后取出;

26.(6)将上述粉末置于管式炉中在氢气流速为80ml/min、温度为450℃的条件下煅烧6小时,得到催化剂。

27.实施例2

28.将实施例1中步骤(2)中的氯化亚锡粉末(sncl2)由0.3356g改变为0.6712g,控制n(pd)∶n(sn)=5∶2,其余步骤跟实施例1相同。

29.实施例3

30.将实施例1中步骤(2)中的氯化亚锡粉末(sncl2)由0.3356g改变为1.007g,改变钯锡摩尔比为n(pd)∶n(sn)=5∶3,其余步骤跟实施例1相同。

31.实施例4

32.将实施例1中步骤(2)中的氯化亚锡粉末(sncl2)由0.3356g改变为1.3424g,改变钯锡摩尔比为n(pd)∶n(sn)=5∶4,其余步骤跟实施例1相同。

33.实施例5

34.将实施例1中步骤(2)中氯化钯粉末(pdcl2)的质量由1.567g改变为 1.881g,,控制n(pd)∶n(sn)=6∶1,其余步骤跟实施例1相同。

35.实施例6

36.将实施例1中步骤(2)中氯化钯粉末(pdcl2)的质量由1.567g改变为2.194g,,控制n(pd)∶n(sn)=7∶1,其余步骤跟实施例1相同。

37.实施例7

38.将实施例1中步骤(2)中的负载锡(sn)步骤取消,不负载锡(sn)。仅仅负载钯(pd),氯化钯粉末(pdcl2)的质量仍为1.567g,其余步骤跟实施例1 相同。

39.对比例1

40.称取定量沉淀sio2固体粉末分散于50ml去离子水中,备用;取氯化钯粉末(pdcl2)和氯化亚锡粉末(sncl2),使其摩尔比pd:sn=5:1,溶解于50ml 去离子水中。将上述量溶液在50℃水浴中混合,持续搅拌1小时后,抽滤。将沉淀物溶解于正丁醇溶液中,于80℃油浴蒸干12小时后,将所得的固体置于 100℃烘箱烘干8小时,得到催化剂。

41.对比例2

42.称取定量的sncl

·

2h2o溶于一定浓度的稀盐酸中,搅拌,按比例加入定量的丝光沸石分子筛,浸渍16h后于120℃干燥2h,研磨,马弗炉450℃焙烧3h;然后加入到一定浓度的rucl3·

3h2o水溶液,搅拌,浸渍6h,搅拌的同时滴加一定浓度的nabh4水溶液[n(nabh4)∶n(ru+sn)=6];过滤,洗涤,120℃干燥2h,40ml

·

min-1

h2气氛230℃活化还原2h。

[0043]

对比例3

[0044]

称取定量rucl3溶液,以质量比1∶1加入纯水和乙二醇溶液,配成混合浸渍液;用20%的na2co3溶液调节浸渍液ph=0.5,2.0,4.0,将预处理好的c 载体在搅拌下快速加入到浸渍液中,90℃搅拌回流8h,冷却后抽滤、洗涤;采用nabh4试剂还原(ru/b摩尔比为1∶3),静置2h,纯水洗至滤液ph小于 8,80℃下真空干燥10h,制得催化剂,记为xruy/cz(x为ru含量,%;y为浸渍液ph;z为还原温度,℃)。

[0045]

对比例4

[0046]

(1)将8.0567g三水合硝酸铜,13.4680g九水合硝酸铬加入盛有50ml去离子水的烧杯中,将上述溶液在60℃下加热搅拌,滴加2mol/l的na2co3溶液,中和至ph=8使其生成沉淀,老化3个小时;

[0047]

(2)将老化所得产品用去离子水抽滤洗涤三次,在120℃下干燥12h;

[0048]

(3)将干燥后样品在500℃下焙烧4h;

[0049]

(4)用氢气还原焙烧后的样品,具体步骤:在h2流量为60ml/min下,程序升温(室温下以4k/min速度升至150℃停留1h,再以4k/min升至220℃停留1h,再以1k/min速度升至350

℃保留2h)还原得到cu-cr催化剂。

[0050]

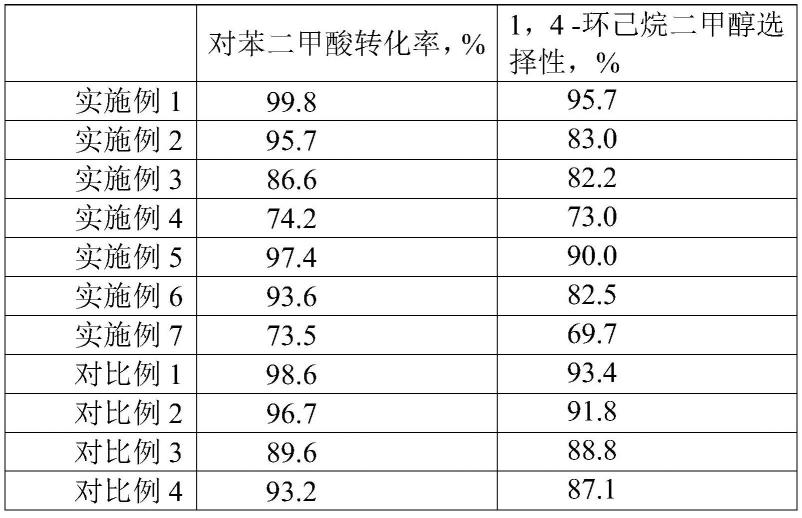

对实施例1-5以及对比例1-3中的反应后的数据进行分析,结果如表1所示:

[0051]

表1.实施例和对比例中的了对苯二甲酸转化率、1,4-环己烷二甲醇选择性比较

[0052][0053]

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1