一种重质碳酸钙生产用色相控制系统的制作方法

1.本发明涉及重质碳酸钙生产技术,尤其是一种重质碳酸钙生产用色相控制系统。

背景技术:

2.重质碳酸钙简称重钙,是由天然碳酸盐矿物如方解石、大理石、石灰石磨碎而成;是常用的粉状无机填料,具有化学纯度高、惰性大、不易化学反应、热稳定性好、白度高、不含结晶水、硬度低磨耗值小、无毒、无味、无臭、分散性好等优点;广泛应用于涂料、油漆、塑料橡胶、造纸、建筑等行业。

3.重质碳酸钙的生产工艺流程有干法生产和湿法生产,干法生产主要用于普通重质碳酸钙的生产,湿法生产多用于超细重质碳酸钙的生产。干法生产工艺流程中,通常包括选料、破碎、磨粉、筛选分级、包装入库等步骤,研磨设备在重质碳酸钙生产工艺中非常关键,其工作性能直接影响重质碳酸钙的粒度、色相,研磨不充分会导致色相不均匀,影响重质碳酸钙的产品品质。

4.如公告号为cn110152803a的中国专利文件公开的“一种用于重质碳酸钙加工的盘式研磨装置”,外壳的内侧上端设置有搅拌腔,外壳的上端中间位置处设置有电机,电机的输出端与旋转轴固定连接,旋转轴贯穿外壳的上端伸入搅拌腔内,搅拌腔的下端设置有底板;外壳的内侧下端固定安装有研磨盘,研磨盘的上端设置有环形研磨槽,环形研磨槽的上方对称设置有研磨球,研磨球固定安装在u型支杆上;通过设置的移动块左右移动时通过推动杆带动顶杆往复性上下移动,顶杆通过u型支杆带动研磨球上下移动,使研磨球侧边的重质碳酸钙滑到研磨球底部,从而提高了研磨效率;但是,此种研磨装置仍存在研磨不充分、产品色相不均匀的问题,亟待改进 。

技术实现要素:

5.本发明的目的在于提供一种重质碳酸钙生产用色相控制系统,用于解决现有重质碳酸钙生产用研磨装置研磨不充分、色相不均匀的问题。

6.为了解决上述问题,本发明提供一种重质碳酸钙生产用色相控制系统,包括圆筒状的外壳,所述外壳的底端设有底板,所述外壳的顶端设有进料斗,其特征在于,所述底板上设有落料口,所述壳体内安装位于所述底板上侧且可转动的回转研磨组件,所述回转研磨组件包括上支撑板、下支撑板和中心转轴,所述上支撑板、所述下支撑板均与所述中心转轴固定相连且随所述中心转轴转动;所述下支撑板的上侧设有多个与所述下支撑板固定相连且上端开口的研磨筒,多个所述研磨筒以所述中心转轴为中心对称设置,所述研磨筒内安装有偏心立辊,所述偏心立辊的转轴的上端安装在所述上支撑板上,所述偏心立辊的转轴的下端安装在所述下支撑板上,所述上支撑板上设有与所述研磨筒对应的研磨进料孔,所述研磨筒的底部的下支撑板上设有研磨出料孔;所述中心转轴驱动所述上支撑板、所述下支撑板相对所述外壳转动时,所述偏心立辊可在所述研磨筒内转动对所述研磨筒的内壁与所述偏心立辊的外壁之间的颗粒进行挤压研磨 。

7.本发明提供的重质碳酸钙生产用色相控制系统还具有以下技术特征:进一步地,所述外壳的内壁上设有位于所述上支撑板下侧的内齿圈,所述偏心立辊的上端的转轴上设有与所述内齿圈啮合的传动齿轮,所述传动齿轮与所述转轴固定相连且所述传动齿轮的直径大于所述研磨筒的直径;所述中心转轴驱动所述上支撑板、所述下支撑板相对所述外壳转动时,所述传动齿轮与所述内齿圈啮合驱动所述偏心立辊相对所述研磨筒转动 。

[0008] 进一步地,所述上支撑板上的所述研磨进料孔呈圆形,所述研磨进料孔的直径小于所述研磨筒的直径,所述研磨进料孔内还通过多个径向连接板固定有支撑环,所述偏心立辊的转轴的上端穿设在所述支撑环内,所述研磨筒的筒底的中心设有与所述偏心立辊的转轴对应的定位圆孔槽 。

[0009]

进一步地,进一步地,所述传动齿轮上设有竖向落料孔,所述竖向落料孔背离所述偏心立辊与所述研磨筒之间的挤压研磨区。

[0010]

进一步地,所述上支撑板的上侧还安装有随所述上支撑板转动的分料斗,所述分料斗包括接料筒和多个分料管,所述接料筒位于所述进料斗的下侧,所述分料管的下端与所述研磨进料孔对应且与所述上支撑板固定相连。

[0011]

进一步地,所述偏心立辊的下端面还设有多个径向刮料板 。

[0012]

进一步地,所述上支撑板与所述下支撑板之间还设有多个支撑柱,所述支撑柱的下端与所述下支撑板固定相连,所述支撑柱的上端与所述上支撑板固定相连 。

[0013]

进一步地,所述下支撑板的下表面设有第一径向研磨板,所述底板上的上表面设有第二径向研磨板,所述下支撑板转动时所述第一径向研磨板、所述第二径向研磨板可对所述底板与所述下支撑板之间的物料颗粒进行研磨 。

[0014]

进一步地,所述底板的下侧安装有电机,所述电机的输出轴与所述中心转轴相连以驱动所述中心转轴转动 。

[0015]

进一步地,所述底板的下侧还设有集料仓 。

[0016]

本发明具有如下有益效果:本技术的重质碳酸钙生产用色相控制系统,在对重质碳酸钙颗粒物料进行研磨时,颗粒物料通过进料斗以一定的流量连续地向回转研磨组件供料,回转研磨组件在外壳内转动时,下支撑板上的多个研磨筒内的偏心立辊可在研磨筒内转动,对研磨筒的内壁与偏心立辊的外壁之间的颗粒进行挤压研磨,研磨后的重质碳酸钙颗粒通过下支撑板上的研磨出料孔向下流出,由此可连续地对重质碳酸钙颗粒进行研磨作业,研磨效率高;通过设置多个研磨筒、偏心立辊,在提高研磨效率的同时可减小单个研磨筒内的待研磨重质碳酸钙颗粒的流量,使得各研磨筒内的重质碳酸钙颗粒在偏心立辊转动挤压时研磨充分、色相均匀。

附图说明

[0017]

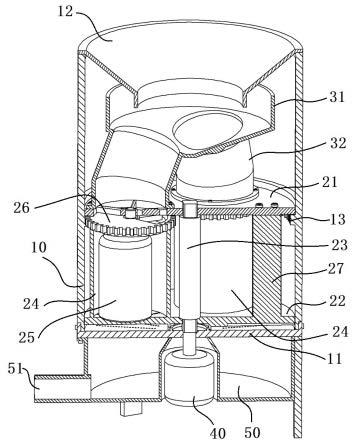

图1为本发明实施例的重质碳酸钙生产用色相控制系统的结构示意图 ;图2为图1中的重质碳酸钙生产用色相控制系统的剖视图 ;图3为本发明实施例中的回转研磨组件的结构示意图 ;图4为本发明实施例中的回转研磨组件的结构示意图 ;图5为本发明实施例中的回转研磨组件的爆炸视图 ;

图6为本发明实施例中的偏心立辊的结构示意图 ;图7为本发明实施例中的分料斗的结构示意图 ;图8为图7中的分料斗的另个一视角的结构示意图 。

具体实施方式

[0018]

下文中将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0019]

如图1至图8所示的本发明的重质碳酸钙生产用色相控制系统的实施例中,该重质碳酸钙生产用色相控制系统包括圆筒状的外壳10,外壳10的底端设有底板11,外壳10的顶端设有进料斗12,底板11上设有落料口111,壳体10内安装位于底板11上侧且可转动的回转研磨组件,所述回转研磨组件包括上支撑板21、下支撑板22和中心转轴23,上支撑板21、下支撑板22均与中心转轴23固定相连且随中心转轴23转动;下支撑板22的上侧设有多个与下支撑板22固定相连且上端开口的研磨筒24,多个研磨筒24以中心转轴23为中心对称设置,研磨筒24内安装有偏心立辊25,偏心立辊25的转轴251的上端安装在上支撑板21上,偏心立辊25的转轴251的下端安装在下支撑板22上,上支撑板21上设有与研磨筒24对应的研磨进料孔211,研磨筒24的底部的下支撑板22上设有研磨出料孔221;中心转轴23驱动上支撑板21、下支撑板22相对外壳10转动时,偏心立辊25可在研磨筒24内转动对研磨筒24的内壁与偏心立辊25的外壁之间的颗粒进行挤压研磨。

[0020]

本技术的重质碳酸钙生产用色相控制系统,在对重质碳酸钙颗粒物料进行研磨时,颗粒物料通过进料斗以一定的流量连续地向回转研磨组件供料,回转研磨组件在外壳内转动时,下支撑板上的多个研磨筒内的偏心立辊可在研磨筒内转动,对研磨筒的内壁与偏心立辊的外壁之间的颗粒进行挤压研磨,研磨合格后的重质碳酸钙颗粒通过下支撑板上的研磨出料孔向下流出,粒度未达到要求的物料颗粒在研磨筒内继续进行挤压研磨,由此可连续地对重质碳酸钙颗粒进行研磨作业,研磨效率高;通过设置多个研磨筒、偏心立辊,在提高研磨效率的同时可减小单个研磨筒内的待研磨重质碳酸钙颗粒的流量,使得各研磨筒内的重质碳酸钙颗粒在偏心立辊转动挤压时研磨充分、色相均匀。

[0021]

在本技术的一个实施例中,优选地,外壳10的内壁上设有位于上支撑板21下侧的内齿圈13,偏心立辊25的上端的转轴251上设有与内齿圈13啮合的传动齿轮26,传动齿轮26与转轴251固定相连且传动齿轮26的直径大于研磨筒24的直径;中心转轴23驱动上支撑板21、下支撑板22相对外壳10转动时,传动齿轮26与内齿圈13啮合驱动偏心立辊25相对研磨筒24转动 ;由此使得各研磨筒随上支撑板、下支撑板绕中心转轴公转时各研磨筒内的偏心立辊可相对研磨筒自转对研磨筒内的物料颗粒进行挤压研磨。如图2所述,在该实施例中,回转研磨组件通过上支撑板吊装在外壳内,具体而言,上支撑板的外沿通过外壳的内壁上的内齿圈的上端面支撑,优选地,内齿圈13与上支撑板21之间还设有推力轴承,由此可减小回转研磨组件在外壳内转动时的摩擦阻力。

[0022]

在本技术的一个实施例中,优选地,上支撑板21上的研磨进料孔211呈圆形,研磨进料孔211的直径小于研磨筒24的直径,研磨进料孔211内还通过多个径向连接板212固定有支撑环213,偏心立辊25的转轴251的上端穿设在支撑环213内,研磨筒24的筒底的中心设有与偏心立辊25的转轴251的下端对应的定位圆孔槽,由此使得偏心立辊能可靠地在研磨

筒内转动 。

[0023]

在本技术的一个实施例中,优选地,传动齿轮26上设有竖向落料孔261,竖向落料孔261背离偏心立辊25与研磨筒24之间的挤压研磨区。具体而言,如图5、图6所示,偏心立辊25的转轴251的中心轴线与研磨筒24的中心轴线重合,偏心立辊25绕转轴251转动时,偏心立辊25距离转轴251最远的外壁与研磨筒24的内壁相互作用对二者之间的物料颗粒进行挤压研磨形成挤压研磨区,偏心立辊25距离转轴251最近的外壁与研磨筒24的内壁始终保持较大间距且背离挤压研磨区,传动齿轮26上的竖向落料孔261的此种设置方式,使得新进入研磨筒的待研磨物料颗粒远离挤压研磨区,使得物料流动路径合理且研磨充分。优选地,研磨筒24的数量不少于三个,研磨筒以中心转轴23为中心对称设置,且各传动齿轮与同一内齿圈啮合传动,使得多个研磨筒受力均衡。

[0024]

在本技术的一个实施例中,优选地,上支撑板21的上侧还安装有随上支撑板21转动的分料斗30,分料斗30包括接料筒31和多个分料管32,接料筒31位于进料斗12的下侧,分料管32的下端与研磨进料孔211对应且通过螺栓或螺钉与上支撑板21固定相连,通过设置随上支撑板21转动的分料斗30,可将进料斗12流入的颗粒物料均匀地分配给各研磨筒 。

[0025]

在本技术的一个实施例中,优选地,偏心立辊25的下端面还设有多个径向刮料板252,由此可避免物料颗粒在研磨筒底板集聚堵塞研磨进料孔211; 优选地,上支撑板21与下支撑板22之间还设有多个支撑柱27,支撑柱27的下端与下支撑板22固定相连,支撑柱27的上端与上支撑板21固定相连,使得回转研磨组件组装方便,结构可靠。

[0026]

在本技术的一个实施例中,优选地,下支撑板22的下表面设有第一径向研磨板201,底板11上的上表面设有第二径向研磨板202,下支撑板22转动时第一径向研磨板201、第二径向研磨板202可对底板11与下支撑板22之间的物料颗粒进行研磨,还可避免物料颗粒在底板11上集聚堵塞落料口111。

[0027]

在本技术的一个实施例中,优选地,底板11的下侧安装有电机40,电机40的输出轴与中心转轴23相连以驱动中心转轴23转动,底板11的下侧还设有集料仓50,研磨合格后的重质碳酸钙可通过底板11的落料口111落入集料仓50,集料仓50的出料口51还可连接颗粒物料输送泵以通过负压抽吸将集料仓50内的合格物料泵送至储存仓 。

[0028]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1