新型低导热锡槽底砖生产用振动平台及使用方法与流程

1.本发明属于底砖生产技术领域,尤其涉及新型低导热锡槽底砖生产用振动平台及使用方法。

背景技术:

2.在进行底砖生产时,往往需要对于原料进行混合,混合后的原料才能符合底砖的生产要求,现如今在对于原料进行混合时,采用一些大型机械,进行搅拌,虽然能够达到良好的混合效果但这些机械成本过高,不适用于中小型企业,因此需要一种成本低廉的振动平台实现底砖生产的原料混合。

3.现如今的一些振动平台纯粹是通过平台的振动产生对于原料的均匀混合的效果,此过程虽然能够使原料混合,但效率极低,效果也不好,为此,人们增设有各种混料机构来提高原料的混合均匀度与效果,但往往增添设备会提高整体设备的占地体积,同时增加设备能耗,无法达到一个更优的解决方案,为了有效解决上述问题,亟待需要新型低导热锡槽底砖生产用振动平台及使用方法。

技术实现要素:

4.本发明的目的在于:为了解决现如今的一些振动平台纯粹是通过平台的振动产生对于原料的均匀混合的效果,此过程虽然能够使原料混合,但效率极低,效果也不好,为此,人们增设有各种混料机构来提高原料的混合均匀度与效果,但往往增添设备会提高整体设备的占地体积,同时增加设备能耗,无法达到一个更优的解决方案的问题,而提出的新型低导热锡槽底砖生产用振动平台及使用方法。

5.为了实现上述目的,本发明采用了如下技术方案:新型低导热锡槽底砖生产用振动平台,包括振动座,所述振动座的顶面上固定安装有限位挂件,所述振动座的顶面上设置有振动料壳,所述振动料壳的两侧外壁上均设置有壳外槽,壳外槽内固定安装有多个结构加强块,所述振动料壳的内壁上设置有限位内滑槽,所述振动料壳的内部设置有料槽,所述料槽的内壁上滑动安装有导料组件,导料组件用于加入原料的自动两侧导料,所述料槽的内壁上转动安装有翻料组件,翻料组件用于加入原料的自动稳定翻料。

6.作为上述技术方案的进一步描述:

7.所述导料组件包括导料三角座,所述导料三角座的两侧外壁上均固定安装有侧安装滑块,所述侧安装滑块的两端均固定安装有啮合齿条。

8.作为上述技术方案的进一步描述:

9.所述啮合齿条的一端固定安装有侧安装弹簧,所述侧安装滑块与限位内滑槽之间滑动连接,所述侧安装弹簧的一端与限位内滑槽的一侧内壁固定连接,所述导料三角座上设置有导料膜,导料膜用于原料的快速传导。

10.作为上述技术方案的进一步描述:

11.所述翻料组件包括翻料轴,所述翻料轴转动安装在料槽的内壁上,所述翻料轴的

一端固定安装有啮合外齿,所述啮合外齿位于振动料壳的侧壳腔内,所述啮合外齿与啮合齿条之间相互啮合连接,所述翻料轴的外部固定安装有翻料叶。

12.作为上述技术方案的进一步描述:

13.所述导料组件下方位于料槽的内壁上滑动安装有承压混料机构,承压混料机构用于原料的自动拨料处理,所述承压混料机构包括承压板,所述承压板的底部固定安装有承压弹簧杆,所述承压弹簧杆的底端与料槽的底面内壁固定连接,所述承压板的内部设置有内置螺纹孔。

14.作为上述技术方案的进一步描述:

15.所述料槽的底面内壁上转动安装有混料组件,所述混料组件包括拨料轴,所述拨料轴的底端固定安装有螺纹底轴,所述螺纹底轴与料槽的底面内壁转动连接。

16.作为上述技术方案的进一步描述:

17.所述拨料轴的外部固定安装有拨料板,所述拨料板的内部设置有若干个料孔,所述螺纹底轴与内置螺纹孔之间相互螺纹连接。

18.作为上述技术方案的进一步描述:

19.所述振动料壳的框体顶面上固定安装有两个卡位条,两个卡位条之间卡嵌安装有定位组件,定位组件用于振动料壳在振动座上的快速稳定安装,所述定位组件包括定位板,所述定位板的内部设置有滑孔,滑孔内滑动安装有定位挂钩,所述定位挂钩的底端与限位挂件相互挂接。

20.作为上述技术方案的进一步描述:

21.所述定位挂钩的外部固定安装有紧固垫片与下卡片,所述紧固垫片与下卡片分别与定位板的上下表面紧密贴合,所述定位挂钩的顶部固定安装有螺纹端轴,所述螺纹端轴的外部螺纹安装有六角螺母,所述六角螺母与紧固垫片相互接触并挤压。

22.本发明还公开了新型低导热锡槽底砖生产用振动平台的使用方法,包括如下步骤:

23.s1、在需要将振动料壳与振动座快速安装时,只需将振动料壳安装在振动座上,将定位组件的定位板卡在两个卡位条之间,再使定位挂钩的底端与限位挂件相互挂接,此时只需要安装六角螺母与紧固垫片后,通过旋紧六角螺母即能够对于振动料壳进行快速定位;

24.s2、在对于材料进行混料时,将原料直接加入料槽内,此时原料可通过导料组件的导料三角座分别向两侧分布,同时驱动振动座发生左右振动,振动过程中,由于惯性导料组件也会左右发生移动,导料组件移动过程中,能够使原料导料分布的更加均匀;

25.s3、在导料组件移动过程中,侧安装弹簧可起到一定的辅助移动的作用,其啮合齿条可带动与其啮合连接的啮合外齿转动,此时翻料轴也会转动,从而使翻料叶发生转动,对于加入分布的原料进行同步翻料处理;

26.s4、在混料过程中,随着原料的逐步加入增多,原料通过初级翻料后会落在承压混料机构上,承压混料机构上承载的压力会逐步提升,当其承载压力超过其承压弹簧杆承压限度时,承压板就会慢慢下降,由于混料组件的螺纹底轴与内置螺纹孔之间为相互螺纹连接关系,则在承压板位移过程中,可驱动螺纹底轴发生转动;

27.s5、拨料轴与拨料板同步旋转,拨料板能够对于原料进行进一步的混料处理,且同

时当原料对于拨料板造成的压力较大时,可通过拨料板内的若干个料孔通过,减少对于拨料板的压力。

28.综上所述,由于采用了上述技术方案,本发明的有益效果是:

29.1、本发明中,通过在内设置有导料组件与翻料组件,在对于材料进行混料时,将原料直接加入料槽内,此时原料可通过导料组件的导料三角座分别向两侧分布,同时驱动振动座发生左右振动,振动过程中,由于惯性导料组件也会左右发生移动,导料组件移动过程中,能够使原料导料分布的更加均匀,有效保证了入料时的均匀度,同时在导料组件移动过程中,侧安装弹簧可起到一定的辅助移动的作用,其啮合齿条可带动与其啮合连接的啮合外齿转动,此时翻料轴也会转动,从而使翻料叶发生转动,对于加入分布的原料进行同步翻料处理,通过联动结构设计,不仅能使该设备在入料时能够保证入料的均匀度与全面性,同时在对于原料进行振动的同时,对于原料进行翻料,使原料能够混合的更加均匀,且利用物体的惯性作为驱动力,无需额外能源,使用效果好,成本控制低。

30.2、本发明中,通过在内设置有承压混料机构,在混料过程中,随着原料的逐步加入增多,原料通过初级翻料后会落在承压混料机构上,承压混料机构上承载的压力会逐步提升,当其承载压力超过其承压弹簧杆承压限度时,承压板就会慢慢下降,由于混料组件的螺纹底轴与内置螺纹孔之间为相互螺纹连接关系,则在承压板位移过程中,可驱动螺纹底轴发生转动,同步使拨料轴与拨料板旋转,拨料板能够对于原料进行进一步的混料处理,且同时当原料对于拨料板造成的压力较大时,可通过拨料板内的若干个料孔通过,减少对于拨料板的压力,能够有效保护拨料板,通过该结构设计,利用了原料的压力实现了对于其原料自身的混料处理,进一步提高了该设备混料均匀性与有效性。

31.3、本发明中,通过在外部设置有定位组件,在需要将振动料壳与振动座快速安装时,只需将振动料壳安装在振动座上,将定位组件的定位板卡在两个卡位条之间,再使定位挂钩的底端与限位挂件相互挂接,此时只需要安装六角螺母与紧固垫片后,通过旋紧六角螺母即能够对于振动料壳进行快速定位,安装快速方便,同时安装后的振动料壳稳定性高,在振动时不易发生位移的情况,提升了该平台的整体使用效果。

附图说明

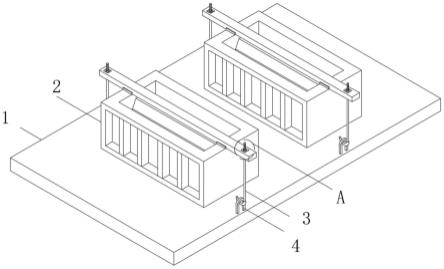

32.图1为新型低导热锡槽底砖生产用振动平台的立体结构示意图。

33.图2为新型低导热锡槽底砖生产用振动平台中振动料壳的放大立体结构示意图。

34.图3为新型低导热锡槽底砖生产用振动平台中振动料壳的放大爆炸立体结构示意图。

35.图4为新型低导热锡槽底砖生产用振动平台中导料组件与翻料组件的放大爆炸立体结构示意图。

36.图5为新型低导热锡槽底砖生产用振动平台中承压混料机构的放大爆炸立体结构示意图。

37.图6为新型低导热锡槽底砖生产用振动平台中混料组件的放大立体结构示意图。

38.图7为新型低导热锡槽底砖生产用振动平台中定位组件的放大立体结构示意图。

39.图8为新型低导热锡槽底砖生产用振动平台中a处的放大结构示意图。

40.图例说明:

41.1、振动座;2、振动料壳;3、定位组件;31、定位板;32、定位挂钩;33、螺纹端轴;34、六角螺母;35、紧固垫片;4、限位挂件;5、结构加强块;6、卡位条;7、料槽;8、导料组件;81、导料三角座;82、啮合齿条;83、侧安装弹簧;84、侧安装滑块;9、翻料组件;91、啮合外齿;92、翻料轴;93、翻料叶;10、承压混料机构;101、混料组件;1011、料孔;1012、拨料板;1013、螺纹底轴;1014、拨料轴;102、内置螺纹孔;103、承压板;104、承压弹簧杆;11、限位内滑槽。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

43.请参阅图1-8,本发明提供一种技术方案:新型低导热锡槽底砖生产用振动平台,包括振动座1,所述振动座1的顶面上固定安装有限位挂件4,所述振动座1的顶面上设置有振动料壳2,所述振动料壳2的两侧外壁上均设置有壳外槽,壳外槽内固定安装有多个结构加强块5,所述振动料壳2的内壁上设置有限位内滑槽11,所述振动料壳2的内部设置有料槽7,所述料槽7的内壁上滑动安装有导料组件8,导料组件8用于加入原料的自动两侧导料,所述料槽7的内壁上转动安装有翻料组件9,翻料组件9用于加入原料的自动稳定翻料;

44.所述导料组件8包括导料三角座81,所述导料三角座81的两侧外壁上均固定安装有侧安装滑块84,所述侧安装滑块84的两端均固定安装有啮合齿条82,所述啮合齿条82的一端固定安装有侧安装弹簧83,所述侧安装滑块84与限位内滑槽11之间滑动连接,所述侧安装弹簧83的一端与限位内滑槽11的一侧内壁固定连接,所述导料三角座81上设置有导料膜,导料膜用于原料的快速传导。

45.所述翻料组件9包括翻料轴92,所述翻料轴92转动安装在料槽7的内壁上,所述翻料轴92的一端固定安装有啮合外齿91,所述啮合外齿91位于振动料壳2的侧壳腔内,所述啮合外齿91与啮合齿条82之间相互啮合连接,所述翻料轴92的外部固定安装有翻料叶93。

46.其具体实施方式为:在对于材料进行混料时,将原料直接加入料槽7内,此时原料可通过导料组件8的导料三角座81分别向两侧分布,同时驱动振动座1发生左右振动,振动过程中,由于惯性导料组件8也会左右发生移动,导料组件8移动过程中,能够使原料导料分布的更加均匀,在导料组件8移动过程中,侧安装弹簧83可起到一定的辅助移动的作用,其啮合齿条82可带动与其啮合连接的啮合外齿91转动,此时翻料轴92也会转动,从而使翻料叶93发生转动,对于加入分布的原料进行同步翻料处理。

47.所述导料组件8下方位于料槽7的内壁上滑动安装有承压混料机构10,承压混料机构10用于原料的自动拨料处理,所述承压混料机构10包括承压板103,所述承压板103的底部固定安装有承压弹簧杆104,所述承压弹簧杆104的底端与料槽7的底面内壁固定连接,所述承压板103的内部设置有内置螺纹孔102,所述料槽7的底面内壁上转动安装有混料组件101,所述混料组件101包括拨料轴1014,所述拨料轴1014的底端固定安装有螺纹底轴1013,所述螺纹底轴1013与料槽7的底面内壁转动连接,所述拨料轴1014的外部固定安装有拨料板1012,所述拨料板1012的内部设置有若干个料孔1011,所述螺纹底轴1013与内置螺纹孔102之间相互螺纹连接。

48.其具体实施方式为;在混料过程中,随着原料的逐步加入增多,原料通过初级翻料后会落在承压混料机构10上,承压混料机构10上承载的压力会逐步提升,当其承载压力超过其承压弹簧杆104承压限度时,承压板103就会慢慢下降,由于混料组件101的螺纹底轴1013与内置螺纹孔102之间为相互螺纹连接关系,则在承压板103位移过程中,可驱动螺纹底轴1013发生转动,拨料轴1014与拨料板1012同步旋转,拨料板1012能够对于原料进行进一步的混料处理,且同时当原料对于拨料板1012造成的压力较大时,可通过拨料板1012内的若干个料孔1011通过,减少对于拨料板1012的压力。

49.所述振动料壳2的框体顶面上固定安装有两个卡位条6,两个卡位条6之间卡嵌安装有定位组件3,定位组件3用于振动料壳2在振动座1上的快速稳定安装,所述定位组件3包括定位板31,所述定位板31的内部设置有滑孔,滑孔内滑动安装有定位挂钩32,所述定位挂钩32的底端与限位挂件4相互挂接,所述定位挂钩32的外部固定安装有紧固垫片35与下卡片,所述紧固垫片35与下卡片分别与定位板31的上下表面紧密贴合,所述定位挂钩32的顶部固定安装有螺纹端轴33,所述螺纹端轴33的外部螺纹安装有六角螺母34,所述六角螺母34与紧固垫片35相互接触并挤压。

50.其具体实施方式为:在需要将振动料壳2与振动座1快速安装时,只需将振动料壳2安装在振动座1上,将定位组件3的定位板31卡在两个卡位条6之间,再使定位挂钩32的底端与限位挂件4相互挂接,此时只需要安装六角螺母34与紧固垫片35后,通过旋紧六角螺母34即能够对于振动料壳2进行快速定位。

51.本发明还公开了新型低导热锡槽底砖生产用振动平台的使用方法,包括如下步骤:

52.s1、在需要将振动料壳2与振动座1快速安装时,只需将振动料壳2安装在振动座1上,将定位组件3的定位板31卡在两个卡位条6之间,再使定位挂钩32的底端与限位挂件4相互挂接,此时只需要安装六角螺母34与紧固垫片35后,通过旋紧六角螺母34即能够对于振动料壳2进行快速定位;

53.s2、在对于材料进行混料时,将原料直接加入料槽7内,此时原料可通过导料组件8的导料三角座81分别向两侧分布,同时驱动振动座1发生左右振动,振动过程中,由于惯性导料组件8也会左右发生移动,导料组件8移动过程中,能够使原料导料分布的更加均匀;

54.s3、在导料组件8移动过程中,侧安装弹簧83可起到一定的辅助移动的作用,其啮合齿条82可带动与其啮合连接的啮合外齿91转动,此时翻料轴92也会转动,从而使翻料叶93发生转动,对于加入分布的原料进行同步翻料处理;

55.s4、在混料过程中,随着原料的逐步加入增多,原料通过初级翻料后会落在承压混料机构10上,承压混料机构10上承载的压力会逐步提升,当其承载压力超过其承压弹簧杆104承压限度时,承压板103就会慢慢下降,由于混料组件101的螺纹底轴1013与内置螺纹孔102之间为相互螺纹连接关系,则在承压板103位移过程中,可驱动螺纹底轴1013发生转动;

56.s5、拨料轴1014与拨料板1012同步旋转,拨料板1012能够对于原料进行进一步的混料处理,且同时当原料对于拨料板1012造成的压力较大时,可通过拨料板1012内的若干个料孔1011通过,减少对于拨料板1012的压力。

57.工作原理:在需要将振动料壳2与振动座1快速安装时,只需将振动料壳2安装在振动座1上,将定位组件3的定位板31卡在两个卡位条6之间,再使定位挂钩32的底端与限位挂

件4相互挂接,此时只需要安装六角螺母34与紧固垫片35后,通过旋紧六角螺母34即能够对于振动料壳2进行快速定位;在对于材料进行混料时,将原料直接加入料槽7内,此时原料可通过导料组件8的导料三角座81分别向两侧分布,同时驱动振动座1发生左右振动,振动过程中,由于惯性导料组件8也会左右发生移动,导料组件8移动过程中,能够使原料导料分布的更加均匀;在导料组件8移动过程中,侧安装弹簧83可起到一定的辅助移动的作用,其啮合齿条82可带动与其啮合连接的啮合外齿91转动,此时翻料轴92也会转动,从而使翻料叶93发生转动,对于加入分布的原料进行同步翻料处理;在混料过程中,随着原料的逐步加入增多,原料通过初级翻料后会落在承压混料机构10上,承压混料机构10上承载的压力会逐步提升,当其承载压力超过其承压弹簧杆104承压限度时,承压板103就会慢慢下降,由于混料组件101的螺纹底轴1013与内置螺纹孔102之间为相互螺纹连接关系,则在承压板103位移过程中,可驱动螺纹底轴1013发生转动;拨料轴1014与拨料板1012同步旋转,拨料板1012能够对于原料进行进一步的混料处理,且同时当原料对于拨料板1012造成的压力较大时,可通过拨料板1012内的若干个料孔1011通过,减少对于拨料板1012的压力。

58.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1