搅拌装置和搅拌方法与流程

1.本公开属于流体搅拌技术领域,具体涉及一种搅拌装置和搅拌方法。

背景技术:

2.在对流体进行混合时均采用传统搅拌混合机器进行混合,但传统搅拌混合机器较大,使用成本高,加大了工业能耗,同时,传统搅拌混合机器采用电机作为动力源,使用时会产生噪声污染,对工作人员的身体健康产生不利影响,且在防爆区域使用电气设备安全风险较高。

技术实现要素:

3.本公开旨在至少解决现有技术中存在的技术问题之一,提供一种搅拌装置和搅拌方法。

4.本公开一方面,提供一种搅拌装置,所述搅拌装置包括搅拌罐、进液管路以及可转动地设置在所述搅拌罐内的搅拌组件;所述搅拌组件设置有流体投放通道,所述流体投放通道分别与所述进液管路和所述搅拌罐相连通,以在所述搅拌罐内形成射流,所述射流能够推动所述搅拌组件转动,以搅拌所述搅拌罐内的流体。

5.在一些实施方式中,所述搅拌组件包括至少一个搅拌轴以及设置在所述搅拌轴上的多个桨叶,所述搅拌轴可转动地设置在所述搅拌罐内,每个所述桨叶均设置有多个喷嘴;其中,所述搅拌轴呈中空结构,所述搅拌轴分别与所述进液管路以及所述喷嘴相连通。

6.在一些实施方式中,所述搅拌组件包括多个搅拌轴以及多个固定件,所述多个搅拌轴通过所述多个固定件沿所述搅拌罐的轴向串接在一起。

7.在一些实施方式中,所述搅拌组件还包括第一轴承、第二轴承以及多个中间轴承,所述第一轴承固定设置在所述搅拌罐的顶部,所述第二轴承固定设置在所述搅拌罐的底部,所述固定件的边缘区域与所述搅拌罐内壁相连,所述固定件的中央区域固定设置有两个中间轴承;最顶部的所述搅拌轴的第一端与所述第一轴承的内圈相连,最底部的所述搅拌轴的第二端与所述第二轴承的内圈相连;每个所述固定件的两个中间轴承的内圈分别与对应的两个相邻搅拌轴的端部相连。

8.在一些实施方式中,每个所述搅拌轴上的喷嘴的出口方向与其余搅拌轴上的喷嘴的出口方向均相同;或,至少一个所述搅拌轴上的喷嘴的出口方向与其余搅拌轴上的喷嘴的出口方向不同。

9.在一些实施方式中,所述多个桨叶被划分为多组,每组均包括多个桨叶,所述多组

桨叶沿所述搅拌轴的轴向间隔设置。

10.在一些实施方式中,每组桨叶中的多个桨叶沿所述搅拌轴的中心呈轴对称分布。

11.在一些实施方式中,所述搅拌装置还包括流量调节组件,所述流量调节组件串设在所述进液管路上,以调节进入到所述流体投放通道内的流体流量;或,所述搅拌装置还包括单向阀,所述单向阀串设在所述进液管路上。

12.在一些实施方式中,所述流量调节组件包括流量调节阀和流量计。

13.本公开另一方面,提供一种搅拌方法,采用前文记载的所述的搅拌装置,所述方法包括:向进液管路泵送流体;所述进液管路内的流体通过所述流体投放通道进入搅拌罐内形成射流,所述射流推动所述搅拌组件转动,以对所述搅拌罐内的流体进行搅拌。

14.本公开的搅拌装置和搅拌方法,利用流体的射流作为动力源,推动搅拌组件转动实现搅拌,达到多相流体混合的效果;同时,流体的射流作用能够增加多相流体间的相互掺混,从而保证流体混合作业安全、高效、经济地运行。本公开的搅拌装置,结构简单,无需使用电机,减少了能耗及噪声污染,从根本上杜绝了在防爆区域使用传统电机搅拌器时存在的电气设备安全风险。

附图说明

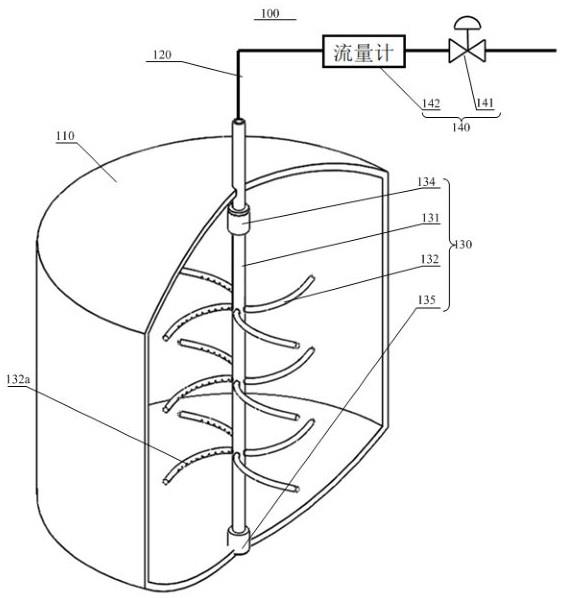

15.图1为本公开一实施例的搅拌装置的结构示意图;图2为本公开另一实施例的搅拌装置的应用示意图;图3为本公开另一实施例的搅拌装置的结构简图;图4为本公开另一实施例的搅拌方法的流程图。

具体实施方式

16.为使本领域技术人员更好地理解本公开的技术方案,下面结合附图和具体实施方式对本公开作进一步详细描述。

17.如图1所示,本公开实施例涉及一种搅拌装置100,所述搅拌装置100包括搅拌罐110、进液管路120以及可转动地设置在所述搅拌罐110内的搅拌组件130。所述搅拌组件130设置有流体投放通道,所述流体投放通道分别与所述进液管路120和所述搅拌罐110相连通,以在所述搅拌罐110内形成射流,所述射流能够推动所述搅拌组件130转动,以搅拌所述搅拌罐110内的流体。

18.具体地,如图1和图2所示,在实际应用时,利用泵将储液装置的流体泵送至进液管路120中,进液管路120中的流体经由搅拌组件130内的流体投放通道流入搅拌罐110内,从而可以在搅拌罐内形成射流,该射流所产生的反作用力可以推动搅拌组件不停旋转,进而可以实现达到搅拌搅拌罐110内的流体的作用。

19.本公开的搅拌装置,利用流体的射流作为动力源,推动搅拌组件转动实现搅拌,达到多相流体混合的效果;同时,流体的射流作用能够增加多相流体间的相互掺混,从而保证流体混合作业安全、高效、经济地运行。本公开的搅拌装置,结构简单,无需使用电机,减少了能耗及噪声污染,从根本上杜绝了在防爆区域使用传统电机搅拌器时存在的电气设备安

全风险。

20.示例性的,如图1所示,所述搅拌组件130包括至少一个搅拌轴131以及设置在所述搅拌轴131上的多个桨叶132,所述搅拌轴131可转动地设置在所述搅拌罐110内,每个所述桨叶132均设置有多个喷嘴132a。所述搅拌轴131呈中空结构,所述搅拌轴131分别与所述进液管路120以及所述喷嘴132a相连通。

21.具体地,如图1和图2所示,搅拌轴131可转动地设置在搅拌罐110内,该搅拌轴131可以通过轴承或铰接等方式实现与搅拌罐110可转动连接,搅拌轴131内部是中空结构,以便进入到进液管路120的中的流体可以进入到搅拌轴131内,从而可以经由各桨叶132上的喷嘴132a喷出,进而产生射流,实现搅拌轴110的360

°

自由转动。

22.为了进一步提高搅拌性能,示例性的,如图1和图3所示,所述搅拌组件130包括多个搅拌轴131和多个固定件133,所述多个搅拌轴131通过所述多个固定件133沿所述搅拌罐110的轴向串接在一起。作为一个示例,如图3所示,搅拌组件130包括两个搅拌轴131和一个固定件133,该两个搅拌轴131沿搅拌罐110的轴向串接在一起,两个搅拌轴131的中间设置有固定件133,该固定件133可以呈板状结构或呈辐射条状结构,在固定件133为板状结构时,根据需要可以在固定件133上设置多个贯通孔,以实现搅拌罐110上下流体连通。当然,该固定件133也可以采用具有封闭效果的固定件133,可以将所述搅拌罐分隔为不同部分,从而可以使得搅拌罐110承装不同连续相,可以实现同一分散相与不同连续相的同时搅拌。

23.示例性的,如图1和图3所示,所述搅拌组件130还包括第一轴承134、第二轴承135以及多个中间轴承136。所述第一轴承134固定设置在所述搅拌罐110的顶部,所述第二轴承135固定设置在所述搅拌罐110的底部,所述固定件133的边缘区域与所述搅拌罐110内壁相连,所述固定件133的中央区域固定设置有两个中间轴承136。最顶部的所述搅拌轴131的第一端与所述第一轴承134的内圈相连,最底部的所述搅拌轴131的第二端与所述第二轴承135相连。每个所述固定件133的两个中间轴承136的内圈分别与对应的两个相邻搅拌轴131的端部相连。作为一个示例,如图3所示,在搅拌组件130包括两个搅拌轴131和一个固定件133时,在固定件133的中央区域固定设置有两个中间轴承136,顶部的中间轴承136的内圈与顶部的搅拌轴131的底端相连,底部的中间轴承136的内圈与底部的搅拌轴131的顶端相连。

24.示例性的,如图3所示,在搅拌组件130包括多个搅拌轴131时,该多个搅拌轴131上的喷嘴的出口方向可以相同,也可以不同,从而可以形成不同方向的射流,以驱动搅拌轴沿顺时针或逆时针旋转。如图3所示,顶部的搅拌轴131旋转方向为逆时针方向,底部的搅拌轴131的旋转方向为顺时针方向。

25.示例性的,如图1所示,所述多个桨叶132被划分为多组,每组均包括多个桨叶132,所述多组桨叶132沿所述搅拌轴131的轴向间隔设置。进一步优选地,如图1所示,每组桨叶132中的多个桨叶132沿所述搅拌轴131的中心呈轴对称分布。作为一个示例,如图1所示,在沿搅拌轴110的轴向方向上,可以间隔设置三组桨叶132,每组可以包括四个桨叶132。

26.需要说明的是,对于桨叶数量、形状及其位于搅拌轴的位置,可依据实际情况进行设置。另外,对于桨叶上喷嘴的分布可依据实际情况进行调整。上下相邻两个桨叶间相对位置,可依据实际情况进行优化等等,本实施例对此并不限制。示例性的,如图1所示,所述搅拌装置100还包括流量调节组件140,所述流量调节组件140串设在所述进液管路120上,以

调节进入到所述流体投放通道内的流体流量。作为一个示例,如图1所示,所述流量调节组件140包括流量调节阀141和流量计142。当然,除此以外,流量调节组件140还可以包括其他一些流量调节器件,本实施例对此并不限制。

27.具体地,如图1和图2所示,在利用泵将储液装置内的流体泵送至进液管路120的过程中,可以通过所设置的流量计142实时监控进液管路120中的流体流速,从而可以间接监控搅拌轴131的旋转速度。当流量计142所显示的流量超过或低于预设的流速时,则通过所设置的流量调节阀141进行调整,从而可以使得进液管路120内的流体流速符合预期。

28.示例性的,如图1所示,所述搅拌装置100还包括单向阀(图中并未示出),所述单向阀串设在所述进液管路120上。通过所设置的单向阀,可以有效防止搅拌罐110内液体逆流,从而提高搅拌速度和搅拌良率。

29.本公开另一方面,如图4所示,提供一种搅拌方法s100,该方法s100可以采用前文记载的所述的搅拌装置,具体可以参考前文相关记载,在此不作赘述。所述方法s100包括:s110、向进液管路泵送流体。

30.s120、所述进液管路内的流体通过所述流体投放通道进入搅拌罐内形成射流,所述射流推动所述搅拌组件转动,以对所述搅拌罐内的流体进行搅拌。

31.具体地,流体在搅拌罐内外压差作用下从外部液体储存装置由进液管路,经流量调节系统(非必须)进行流量(流速)调节后进入流体投放通道,并在压力差作用下,向搅拌罐内投放流体。流体持续射流产生的反作用力推动搅拌组件不停旋转,达到搅拌的目的。同时,射流作用可以进一步加强流体的掺混。

32.进一步地,外部液体流动的压差可由泵或外部液体储存装置与搅拌罐的静压差提供,通过调节泵的运行参数和静压差,调节射流作用强弱,从而达到调节搅拌桨转速的目的。可通过流量调节系统调节外部液体进入搅拌罐的流量(流速),达到调节射流作用强弱的目的,从而影响装置搅拌速率。同时,通过优化进液管路规格和喷嘴结构能够达到不同场合下优化多相流体混合作用的目的。

33.本公开的搅拌方法,利用流体的射流作为动力源,推动搅拌组件转动实现搅拌,达到多相流体混合的效果;同时,流体的射流作用能够增加多相流体间的相互掺混,从而保证流体混合作业安全、高效、经济地运行。本公开的搅拌方法,无需使用电机作为动力源,减少了能耗及噪声污染,从根本上杜绝了在防爆区域使用传统电机搅拌器时存在的电气设备安全风险。

34.可以理解的是,以上实施方式仅仅是为了说明本公开的原理而采用的示例性实施方式,然而本公开并不局限于此。对于本领域内的普通技术人员而言,在不脱离本公开的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本公开的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1