一种高效率的化工消泡剂生产制备设备的制作方法

1.本发明涉及消泡剂制备技术领域,具体涉及一种高效率的化工消泡剂生产制备设备。

背景技术:

2.在许多工业生产中,泡沫是一普遍存在的现象与问题,所以消泡剂对于确保工业生产高效运转的重要性已逐渐为人们所认识。消泡剂,也称消沫剂,是在食品加工过程中降低表面张力,抑制泡沫产生或消除已产生泡沫的食品添加剂。针对现有技术存在以下问题:

3.1、现有的高效率的化工消泡剂生产制备设备,对于原料搅拌不充分均匀,从而导致生产质量较低,并且无法将内部残留废料进行收集,实用性不强;

4.2、现有的高效率的化工消泡剂生产制备设备,无法自动疏通设备内部出现的堵塞情况,并且减震能力较弱。

技术实现要素:

5.为解决上述技术问题,本发明所采用的技术方案是:

6.一种高效率的化工消泡剂生产制备设备,包括主体,所述主体的上端设置有进料斗,所述主体的内部设置有搅拌装置,所述搅拌装置的下方设置有出料口,所述主体的一侧设置有减震装置,所述主体的下端设置有废料收集装置,所述出料口的一侧设置有疏通装置;所述疏通装置包括电动机、端盖、喷嘴、高压管、高压水泵,所述喷嘴位于高压管的一侧,所述高压水泵位于高压管的前端;所述高压水泵与高压管之间设置有连接管,所述高压水泵的后端通过连接管与高压管的前端固定连接,所述高压管与喷嘴之间设置有螺纹槽,所述高压管的一侧通过螺纹槽与喷嘴的一侧可拆卸连接。

7.本发明技术方案的进一步改进在于:所述电动机位于高压水泵的前端,所述端盖位于电动机的上端。

8.本发明技术方案的进一步改进在于:所述端盖与电动机之间设置有螺栓,所述端盖的下端通过螺栓与电动机的上端固定连接,所述电动机与高压水泵之间设置有连接轴,所述高压水泵的前端通过连接轴与电动机的后端传动连接。

9.本发明技术方案的进一步改进在于:所述废料收集装置包括收集罐、导料管、安装架、滤箱、排液管、储液箱,所述导料管位于收集罐的上端,所述安装架位于导料管的后端,所述滤箱位于导料管的上端,所述排液管位于收集罐的一侧,所述储液箱位于排液管的下端。

10.本发明技术方案的进一步改进在于:所述滤箱与导料管之间设置有连接孔,所述滤箱的下端通过连接孔与导料管的上端固定连接,所述收集罐与安装架之间设置有焊接块,所述安装架的下端通过焊接块与收集罐的上端固定连接,所述导料管与收集罐之间设置有通孔,所述收集罐的上端通过通孔与导料管的下端固定连接,所述收集罐与储液箱之间设置有排液管,所述储液箱的上端通过排液管与收集罐的一侧固定连接。

11.本发明技术方案的进一步改进在于:所述减震装置包括壳体、隔声摩擦垫、弹簧、阻尼橡胶圈、阻尼器、螺母,所述隔声摩擦垫位于壳体的上端,所述阻尼橡胶圈位于壳体的下端,所述弹簧位于壳体的内部,所述阻尼器位于弹簧的一侧,所述螺母位于阻尼器的上方。

12.本发明技术方案的进一步改进在于:所述壳体与隔声摩擦垫之间设置有强力胶,所述壳体的上端通过强力胶与隔声摩擦垫的下端固定连接,所述壳体与阻尼橡胶圈之间设置有固定胶,所述壳体的下端通过固定胶与阻尼橡胶圈的上端固定连接,所述阻尼器与阻尼橡胶圈之间设置有螺栓,所述阻尼橡胶圈的中间部位通过螺栓与阻尼器的下端固定连接,所述弹簧与阻尼橡胶圈之间设置有接口,所述阻尼橡胶圈的上端通过接口与弹簧的下端固定连接,所述壳体与螺母之间设置有连杆,所述壳体的内壁通过连杆与螺母的上端固定连接。

13.本发明技术方案的进一步改进在于:所述搅拌装置包括电机、驱动轴承、护套、隔板、搅拌叶、转轴,所述驱动轴承位于电机的下端,所述转轴位于驱动轴承的下端,所述护套套接于转轴的中间部位,所述隔板位于护套的两侧,所述搅拌叶位于转轴的两侧。

14.本发明技术方案的进一步改进在于:所述电机与转轴之间设置有驱动轴承,所述转轴的上端通过驱动轴承与电机的下端传动连接,所述转轴与搅拌叶之间设置有焊接块,所述转轴的两侧通过焊接块与搅拌叶的一侧固定连接,所述护套与转轴之间设置有连接孔,所述转轴的中间部位通过连接孔与护套的内壁固定连接,所述护套与隔板之间设置有强力胶,所述隔板的一侧通过强力胶与护套的一侧固定连接。

15.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

16.1、本发明提供一种高效率的化工消泡剂生产制备设备,通过电动机、端盖、喷嘴、高压管和高压水泵的共同作用下,可以对设备起到疏通作用,避免设备发生堵塞时无法自动疏通,还需人工对其疏通,从而耗费过多的修理时间,当设备发生堵塞时,由电动机提供动力,使高压水泵能够将抽取的水经高压管从喷嘴向堵塞处喷出,通过加大喷射力使设备不再堵塞,并将堵塞的原料冲刷至废料收集装置内,非常实用高效。

17.2、本发明提供一种高效率的化工消泡剂生产制备设备,通过收集罐、导料管、安装架、滤箱、排液管和储液箱的共同作用下,可以将消泡剂生产过后残留的杂质与原料进行有效收集,并且将其混合液体进行有效储存,避免液体外泄导致环境受到污染,同时也能防止造成设备堵塞,不便于下次使用,残留的原料先由穿孔进入滤箱内进行过滤,将其内部杂质进行过滤筛选,从而得到质量较好的原料经导料管输送至收集罐内储存,同时其内部液体则由排液管向储液箱内排出,使其固液分离,分别储存,而收集的固体原料则能够二次使用,减少原材料的浪费。

18.3、本发明提供一种高效率的化工消泡剂生产制备设备,通过壳体、隔声摩擦垫、弹簧、阻尼橡胶圈、阻尼器和螺母的共同作用下,可以避免设备在工作时,其自身发生剧烈晃动,从而影响搅拌效果并且使消泡剂生产质量下降,当设备振动时,会使弹簧压缩,为了防止弹簧反弹力度过大,阻尼器则会提供较大的阻尼力,从而减小弹簧反弹力,这样则能避免设备发生振动,而设有的隔声摩擦垫也能防止设备因噪音产生共振,能够起到降噪隔声的作用,阻尼橡胶圈能够进一步提高设备的减震缓冲能力。

19.4、本发明提供一种高效率的化工消泡剂生产制备设备,通过电机、驱动轴承、护

套、隔板、搅拌叶和转轴的共同作用下,可以使化工消泡剂在生产时其原材料能够充分均匀融合,从而提高其生产质量,同时也能缩短其生产时间,当原料从进料斗进入后,通过电机提供动力,使驱动轴承带动转轴旋转,因其两侧设有隔板与搅拌叶,所以能够不停对原料进行搅拌,在搅拌的同时,因隔板表面设有尖刺状物体,所以可由隔板将固体的原材料击碎,便于后续搅拌同时也能使其充分融合,防止块状原料造成设备堵塞。

附图说明

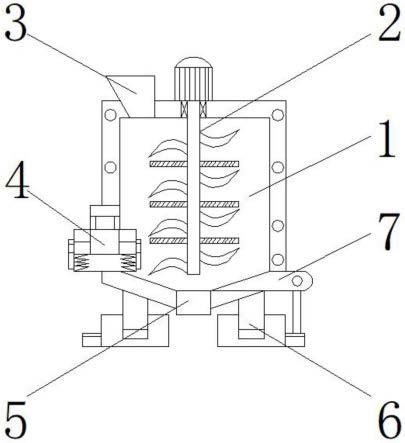

20.图1为本发明的高效率的化工消泡剂生产制备设备的结构示意图;

21.图2为本发明的减震装置的结构示意图;

22.图3为本发明的废料收集装置的结构示意图;

23.图4为本发明的疏通装置的结构示意图;

24.图5为本发明的搅拌装置的结构示意图。

25.图中:1、主体;2、搅拌装置;21、电机;22、驱动轴承;23、护套;24、隔板;25、搅拌叶;26、转轴;3、进料斗;4、减震装置;41、壳体;42、隔声摩擦垫;43、弹簧;44、阻尼橡胶圈;45、阻尼器;46、螺母;5、出料口;6、废料收集装置;61、收集罐;62、导料管;63、安装架;64、滤箱;65、排液管;66、储液箱;7、疏通装置;71、电动机;72、端盖;73、喷嘴;74、高压管;75、高压水泵。

具体实施方式

26.下面结合实施例对本发明做进一步详细说明:

27.实施例1

28.如图1-5所示,本发明提供了一种高效率的化工消泡剂生产制备设备,包括主体1,主体1的上端设置有进料斗3,主体1的内部设置有搅拌装置2,搅拌装置2的下方设置有出料口5,主体1的一侧设置有减震装置4,主体1的下端设置有废料收集装置6,出料口5的一侧设置有疏通装置7;疏通装置7包括电动机71、端盖72、喷嘴73、高压管74、高压水泵75,喷嘴73位于高压管74的一侧,高压水泵75位于高压管74的前端;高压水泵75与高压管74之间设置有连接管,高压水泵75的后端通过连接管与高压管74的前端固定连接,高压管74与喷嘴73之间设置有螺纹槽,高压管74的一侧通过螺纹槽与喷嘴73的一侧可拆卸连接,电动机71位于高压水泵75的前端,端盖72位于电动机71的上端,端盖72与电动机71之间设置有螺栓,端盖72的下端通过螺栓与电动机71的上端固定连接,电动机71与高压水泵75之间设置有连接轴,高压水泵75的前端通过连接轴与电动机71的后端传动连接。

29.在本实施案例中,可以对设备起到疏通作用,避免设备发生堵塞时无法自动疏通,还需人工对其疏通,从而耗费过多的修理时间,当设备发生堵塞时,由电动机71提供动力,使高压水泵75能够将抽取的水经高压管74从喷嘴73向堵塞处喷出,通过加大喷射力使设备不再堵塞,并将堵塞的原料冲刷至废料收集装置6内,非常实用高效。

30.实施例2

31.如图1-5所示,在实施例1的基础上,本发明提供一种技术方案:优选的,废料收集装置6包括收集罐61、导料管62、安装架63、滤箱64、排液管65、储液箱66,导料管62位于收集罐61的上端,安装架63位于导料管62的后端,滤箱64位于导料管62的上端,排液管65位于收

集罐61的一侧,储液箱66位于排液管65的下端,滤箱64与导料管62之间设置有连接孔,滤箱64的下端通过连接孔与导料管62的上端固定连接,收集罐61与安装架63之间设置有焊接块,安装架63的下端通过焊接块与收集罐61的上端固定连接,导料管62与收集罐61之间设置有通孔,收集罐61的上端通过通孔与导料管62的下端固定连接,收集罐61与储液箱66之间设置有排液管65,储液箱66的上端通过排液管65与收集罐61的一侧固定连接。

32.在本实施例中,可以将消泡剂生产过后残留的杂质与原料进行有效收集,并且将其混合液体进行有效储存,避免液体外泄导致环境受到污染,同时也能防止造成设备堵塞,不便于下次使用,残留的原料先由穿孔进入滤箱64内进行过滤,将其内部杂质进行过滤筛选,从而得到质量较好的原料经导料管62输送至收集罐61内储存,同时其内部液体则由排液管65向储液箱66内排出,使其固液分离,分别储存,而收集的固体原料则能够二次使用,减少原材料的浪费。

33.实施例3

34.如图1-5所示,在实施例1的基础上,本发明提供一种技术方案:优选的,减震装置4包括壳体41、隔声摩擦垫42、弹簧43、阻尼橡胶圈44、阻尼器45、螺母46,隔声摩擦垫42位于壳体41的上端,阻尼橡胶圈44位于壳体41的下端,弹簧43位于壳体41的内部,阻尼器45位于弹簧43的一侧,螺母46位于阻尼器45的上方,壳体41与隔声摩擦垫42之间设置有强力胶,壳体41的上端通过强力胶与隔声摩擦垫42的下端固定连接,壳体41与阻尼橡胶圈44之间设置有固定胶,壳体41的下端通过固定胶与阻尼橡胶圈44的上端固定连接,阻尼器45与阻尼橡胶圈44之间设置有螺栓,阻尼橡胶圈44的中间部位通过螺栓与阻尼器45的下端固定连接,弹簧43与阻尼橡胶圈44之间设置有接口,阻尼橡胶圈44的上端通过接口与弹簧43的下端固定连接,壳体41与螺母46之间设置有连杆,壳体41的内壁通过连杆与螺母46的上端固定连接。

35.在本实施例中,可以避免设备在工作时,其自身发生剧烈晃动,从而影响搅拌效果并且使消泡剂生产质量下降,当设备振动时,会使弹簧43压缩,为了防止弹簧43反弹力度过大,阻尼器45则会提供较大的阻尼力,从而减小弹簧43反弹力,这样则能避免设备发生振动,而设有的隔声摩擦垫42也能防止设备因噪音产生共振,能够起到降噪隔声的作用,阻尼橡胶圈44能够进一步提高设备的减震缓冲能力。

36.实施例4

37.如图1-5所示,在实施例1的基础上,本发明提供一种技术方案:优选的,搅拌装置2包括电机21、驱动轴承22、护套23、隔板24、搅拌叶25、转轴26,驱动轴承22位于电机21的下端,转轴26位于驱动轴承22的下端,护套23套接于转轴26的中间部位,隔板24位于护套23的两侧,搅拌叶25位于转轴26的两侧,电机21与转轴26之间设置有驱动轴承22,转轴26的上端通过驱动轴承22与电机21的下端传动连接,转轴26与搅拌叶25之间设置有焊接块,转轴26的两侧通过焊接块与搅拌叶25的一侧固定连接,护套23与转轴26之间设置有连接孔,转轴26的中间部位通过连接孔与护套23的内壁固定连接,护套23与隔板24之间设置有强力胶,隔板24的一侧通过强力胶与护套23的一侧固定连接。

38.在本实施案例中,可以使化工消泡剂在生产时其原材料能够充分均匀融合,从而提高其生产质量,同时也能缩短其生产时间,当原料从进料斗3进入后,通过电机21提供动力,使驱动轴承22带动转轴26旋转,因其两侧设有隔板24与搅拌叶25,所以能够不停对原料

进行搅拌,在搅拌的同时,因隔板24表面设有尖刺状物体,所以可由隔板24将固体的原材料击碎,便于后续搅拌同时也能使其充分融合,防止块状原料造成设备堵塞。

39.下面具体说一下该高效率的化工消泡剂生产制备设备的工作原理。

40.如图1-5所示,当此化工消泡剂生产制备设备在使用时,通过搅拌装置2可以使化工消泡剂在生产时其原材料能够充分均匀融合,从而提高其生产质量,同时也能缩短其生产时间,当原料从进料斗3进入后,通过电机21提供动力,使驱动轴承22带动转轴26旋转,因其两侧设有隔板24与搅拌叶25,所以能够不停对原料进行搅拌,在搅拌的同时,因隔板24表面设有尖刺状物体,所以可由隔板24将固体的原材料击碎,便于后续搅拌同时也能使其充分融合,防止块状原料造成设备堵塞,并由疏通装置7可以对设备起到疏通作用,避免设备发生堵塞时无法自动疏通,还需人工对其疏通,从而耗费过多的修理时间,当设备发生堵塞时,由电动机71提供动力,使高压水泵75能够将抽取的水经高压管74从喷嘴73向堵塞处喷出,通过加大喷射力使设备不再堵塞,并将堵塞的原料冲刷至废料收集装置6内,非常实用高效,通过废料收集装置6可以将消泡剂生产过后残留的杂质与原料进行有效收集,并且将其混合液体进行有效储存,避免液体外泄导致环境受到污染,同时也能防止造成设备堵塞,不便于下次使用,残留的原料先由穿孔进入滤箱64内进行过滤,将其内部杂质进行过滤筛选,从而得到质量较好的原料经导料管62输送至收集罐61内储存,同时其内部液体则由排液管65向储液箱66内排出,使其固液分离,分别储存,而收集的固体原料则能够二次使用,减少原材料的浪费,通过减震装置4可以避免设备在工作时,其自身发生剧烈晃动,从而影响搅拌效果并且使消泡剂生产质量下降,当设备振动时,会使弹簧43压缩,为了防止弹簧43反弹力度过大,阻尼器45则会提供较大的阻尼力,从而减小弹簧43反弹力,这样则能避免设备发生振动,而设有的隔声摩擦垫42也能防止设备因噪音产生共振,能够起到降噪隔声的作用,阻尼橡胶圈44能够进一步提高设备的减震缓冲能力。

41.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1