一种抗水热稳定的液氮洗尾气氧化净化催化剂

1.本发明属于催化剂水热稳定性技术领域,具体涉及一种抗水热稳定的液氮洗尾气氧化净化催化剂。

背景技术:

2.煤气经液氮洗后排出的尾气称为液氮洗尾气,尾气中含有co、h2、ch4等气体,热值低,无法直接燃烧。国内企业针对该低热值液氮洗尾气处理方法主要有热风炉或锅炉掺合成气燃烧和火炬放空燃烧两种方案。因液氮洗尾气热值低,需将大量合成气和少量液氮洗尾气混合以提高热值后才能送至热风炉或锅炉燃烧。而液氮洗尾气送至热电锅炉后,不仅增大了锅炉引风功耗,还使大量热量随引风机带走,不但热量未被回收,而且降低了锅炉热效率。因而其利用率极低。因此,多数情况下大部分液氮洗尾气只能送至火炬放空燃烧,极大的浪费了能源。而有些无良企业则是直接将有毒液氮洗尾气放空排放。

3.现有的液氮洗尾气经催化氧化净化升温后,用于生产合成氨的磨煤阶段干燥气,实现了液氮洗尾气化学能回收和资源化利用。但是液氮洗尾气催化氧化净化过程中h2跟ch4的氧化产物都有h2o,且装置反应温度在450-800℃,水蒸气的产生会使催化剂失活、劣化,活性下降。

4.现有的液氮洗尾气催化剂的活性组分多为钯,但钯为贵金属,市场价格约为600元每克,以钯为活性组分制备催化剂的成本过高,不适用于实际中的工厂应用,故选用相对廉价的铂作为活性组分。但铂两种高温水热条件下易团聚烧结导致活性显著下降,因此如何有效稳定铂是重要挑战,需要通过强化金属载体相互作用。

技术实现要素:

5.本发明旨在解决现有技术中存在的技术问题,本发明的目的是提供一种抗水热稳定的液氮洗尾气氧化净化催化剂。

6.为达到上述目的,本发明采用如下技术方案:一种抗水热稳定的液氮洗尾气氧化净化催化剂,催化剂包括载体材料、活性组分、助催化剂和保护层组成,催化剂中载体材料为la2o

3-y2o

3-ceo

2-zro2载体,活性组分为pt,助催化剂为bao,保护层为la2o

3-y2o

3-zro

2-al2o3。

7.催化剂包括如下制备方法,将活性组分pt和助催化剂bao浸渍在la2o

3-y2o

3-ceo

2-zro2载体上,然后干燥、焙烧、涂覆,所得到的混合物为初始催化剂,后将保护层涂覆到初始催化剂表面则得到最终所需要的催化剂。

8.la2o

3-y2o

3-ceo

2-zro2载体中la2o3含量为3%-8%,y2o3含量为3%-8%,ceo22-zro2含量为84%-94%,活性组分pt占初始催化剂总质量的0.05-1%,bao助催化剂占初始催化剂总质量的1-4%,保护层la2o

3-y2o

3-zro

2-al2o3占催化剂含量的3%-10%。

9.初始催化剂的制备方法包括如下步骤:将la、y、ce和zr的硝酸盐溶液混合配成溶液,搅拌后加入浓氨水或(nh4)2co3溶液作为沉淀剂,加入聚乙烯吡咯烷酮为模板剂,将获得

的悬浊液进行共沉淀反应得到沉淀物,沉淀物经过过滤洗涤后,干燥,焙烧,获得载体la2o

3-y2o

3-ceo

2-zro2,将pt(no3)2和ba(no3)2混合溶于水得到浸渍液,将la2o

3-y2o

3-ceo

2-zro2载体浸入浸渍液中得到混合物,混合物经干燥、焙烧、涂覆后获得所述初始催化剂,悬浊液共沉淀条件如下,在室温下共沉淀30min,在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h;浸渍所得的混合物条件如下,在40-60℃下浸渍3-5h、80-100℃干燥3-5h,后在550-750℃下焙烧2.5-5h,然后涂覆在堇青石基体上或直接成型为球状或柱状,后在300℃下焙烧2h。

10.保护层的制备方法如下,将la(no3)3、y(no3)3、zr(no3)4、al(no3)3与(nh4)2co3和氨水混合,利用共沉淀法获得la2o

3-y2o

3-zro

2-al2o3保护层,保护层la2o

3-y2o

3-zro

2-al2o3中la2o3含量为3-15%,y2o3含量为3-15%,zro2含量为3-15%,稳定的al2o3含量为55-91%,将保护层涂覆在所得的初始催化剂表面,在550-700℃下焙烧,再将最终所制得的催化剂升温至700℃进行预脱稳。

11.本发明的原理以及有益效果:该催化剂在液氮洗尾气氧化净化过程中具有良好的催化氧化净化活性,催化剂经850℃水热老化10h后仍基本保持初始活性,有效地抑制了水蒸气的产生使催化剂失活、劣化的现象,具有优良的抗水热稳定性能,展现优异的抗水热稳定性,节能减排效果明显。

12.载体中含有la2o3和y2o3催化剂催化氧化净化活性越好;在活性组分含量范围内,含量越高,催化剂催化氧化净化活性越好;该催化剂在涂覆保护层后,具有更好的抗水热稳定性。

具体实施方式

13.下面对本发明的具体实施方式做出进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定,此外,下面所描述的本发明各个实施方式中所涉及的技木特征只要彼此之间未构成冲突就可以相互组合。下述实验例中所使用的试验方法如无特殊说明均为常规方法:所使用的材料、试剂等,如无特殊说明,为可从商业途径得到的试剂和材料。

14.本发明提供了一种抗水热稳定的液氮洗尾气氧化净化催化剂,催化剂包括载体材料、活性组分、助催化剂和保护层组成,催化剂中载体材料为la2o

3-y2o

3-ceo

2-zro2载体,活性组分为pt,助催化剂为bao,保护层为la2o

3-y2o

3-zro

2-al2o3。

15.催化剂包括如下制备方法,将活性组分pt和助催化剂bao浸渍在la2o

3-y2o

3-ceo

2-zro2载体上,然后干燥、焙烧、涂覆,所得到的混合物为初始催化剂,后将保护层涂覆到初始催化剂表面则得到最终所需要的催化剂。

16.la2o

3-y2o

3-ceo

2-zro2载体中la2o3含量为3%-8%,y2o3含量为3%-8%,ceo22-zro2含量为84%-94%,活性组分pt占初始催化剂总质量的0.05-1%,bao助催化剂占初始催化剂总质量的1-4%,保护层la2o

3-y2o

3-zro

2-al2o3占催化剂含量的3%-10%。

17.初始催化剂的制备方法包括如下步骤:将la、y、ce和zr的硝酸盐溶液混合配成溶液,搅拌后加入浓氨水或(nh4)2co3溶液作为沉淀剂,加入聚乙烯吡咯烷酮为模板剂,将获得的悬浊液进行共沉淀反应得到沉淀物,沉淀物经过过滤洗涤后,干燥,焙烧,获得载体la2o

3-y2o

3-ceo

2-zro2,以质量百分比计,所述la2o

3-y2o

3-ceo

2-zro2载体中la2o3含量为3%-8%,

y2o3含量为3%-8%,ceo22-zro2含量为84%-94%,将pt(no3)2和ba(no3)2混合溶于水得到浸渍液,将la2o

3-y2o

3-ceo

2-zro2载体浸入浸渍液中得到混合物,混合物经干燥、焙烧、涂覆后获得所述初始催化剂,悬浊液共沉淀条件如下,在室温下共沉淀30min,在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h;浸渍所得的混合物条件如下,在40-60℃下浸渍3-5h、80-100℃干燥3-5h,后在550-750℃下焙烧2.5-5h,然后涂覆在堇青石基体上或直接成型为球状或柱状,后在300℃下焙烧2h。

18.保护层的制备方法如下,将la(no3)3、y(no3)3、zr(no3)4、al(no3)3与(nh4)2co3和氨水混合,利用共沉淀法获得la2o

3-y2o

3-zro

2-al2o3保护层,保护层la2o

3-y2o

3-zro

2-al2o3中la2o3含量为3-15%,y2o3含量为3-15%,zro2含量为3-15%,稳定的al2o3含量为55-91%,将保护层涂覆在所得的初始催化剂表面,在550-700℃下焙烧,再将最终所制得的催化剂升温至700℃进行预脱稳。

19.实施例1

20.将22.85g硝酸锆、3.83g硝酸铈即ce与zr摩尔比为0.2,与去离子水混合配成溶液,室温下搅拌后,加入浓氨水,再加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀,随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得10g载体,其中以质量分数计,83%zro2、17%ceo2。

21.将上述制备的载体浸入0.0334g硝酸铂和0.35gba(no3)2混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得催化剂,其中pt占催化剂总质量的0.2%,bao占催化剂总质量的2%。

22.实施例2

23.将22.85g硝酸锆、3.83g硝酸铈即ce与zr摩尔比为0.2,与去离子水混合配成溶液。室温下搅拌后,加入浓氨水,再加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀,随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得10g载体,其中以质量分数计,83%zro2、17%ceo2。

24.将上述制备的载体浸入0.0328g硝酸铂溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得催化剂,其中pt占催化剂总质量的0.2%。

25.实施例3

26.将22.85g硝酸锆、3.83g硝酸铈即ce与zr摩尔比为0.2,与去离子水混合配成溶液,室温下搅拌后,加入浓氨水,再加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀,随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得10g载体,其中以质量分数计,83%zro2、17%ceo2。

27.将上述制备的载体浸入0.1008g硝酸铂溶液和0.35gba(no3)2混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得催化剂,其中pt占催化剂总质量的0.6%,bao占催化剂总质量的2%。

28.实施例4

29.将22.85g硝酸锆、3.83g硝酸铈即ce与zr摩尔比为0.2,与去离子水混合配成溶液,室温下搅拌后,加入浓氨水,再加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀,随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得10g载体,其中以质量分数计,83%zro2、17%ceo2。

30.将上述制备的载体浸入0.1346g硝酸铂和0.35gba(no3)3混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得催化剂,其中pt占催化剂总质量的0.8%,bao占催化剂总质量的2%。

31.实施例5

32.将18.45g硝酸锆、7.44g硝酸铈即ce与zr摩尔比为0.5,与去离子水混合配成溶液,室温下搅拌后,再加入浓氨水,加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀,随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得载体10g,其中,以质量分数计,67%zro2、33%ceo2。

33.将上述制备的载体浸入0.0334g硝酸铂和0.35gba(no3)2混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得催化剂,其中pt占催化剂总质量的0.2%,bao占催化剂总质量的2%。

34.实施例6

35.将18.45g硝酸锆、7.44g硝酸铈即ce与zr摩尔比为0.5,与去离子水混合配成溶液,室温下搅拌后,加入浓氨水,再加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀,随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得载体10g,其中,以质量分数计,67%zro2、33%ceo2。

36.将上述制备的载体浸入0.1008g硝酸铂和0.35gba(no3)2混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得催化剂,其中pt占催化剂总质量的0.6%,bao占催化剂总质量的2%。

37.实施例7

38.将18.45g硝酸锆、7.44g硝酸铈即ce与zr摩尔比为0.5,与去离子水混合配成溶液,室温下搅拌后,加入浓氨水,再加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀,随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得载体10g,其中,以质量分数计,67%zro2、33%ceo2。

39.将上述制备的载体浸入0.1346g硝酸铂和0.35gba(no3)2混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得催化剂,其中pt占催化剂总质量的0.8%,bao占催化剂总质量的2%。

40.实施例8

41.将0.48g硝酸钇、22.30g硝酸锆、3.61g硝酸铈即ce与zr摩尔比为0.2,与去离子水混合配成溶液,室温下搅拌后,再加入浓氨水,加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀,随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得载体10g,其中,以质量分数计,81%zro2、16%ceo2、3%y2o3。

42.将上述制备的载体浸入0.1346g硝酸铂和0.35gba(no3)2混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得催化剂,其中pt占催化剂总质量的0.8%,bao占催化剂总质量的2%。

43.实施例9

44.将0.30g硝酸镧、0.48g硝酸钇、21.47g硝酸锆、3.61g硝酸铈即ce与zr摩尔比为0.2,与去离子水混合配成溶液。室温下搅拌后,再加入浓氨水,加入聚乙烯吡咯烷酮(pvp)

为模板剂,在室温下进行共沉淀,随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得载体10g,其中,以质量分数计,78%zro2、16%ceo2、3%y2o3、3%la2o3。

45.将上述制备的载体浸入0.1346g硝酸铂和0.22gba(no3)2混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得催化剂,其中pt占催化剂总质量的0.8%,bao占催化剂总质量的2%。

46.实施例10

47.将0.30g硝酸镧、0.48g硝酸钇、21.47g硝酸锆、3.61g硝酸铈即ce与zr摩尔比为0.2,与去离子水混合配成溶液,室温下搅拌后,再加入浓氨水,加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀。随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得载体10g,其中,以质量分数计,78%zro2、16%ceo2、3%y2o3、3%la2o3。

48.将上述制备的载体浸入0.0849g硝酸铂和0.36gba(no3)2混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得初始催化剂,其中pt占催化剂总质量的0.8%,bao占催化剂总质量的2%。

49.将0.53g硝酸铝、0.022g硝酸镧、0.036g硝酸钇、0.062g硝酸锆与去离子水混合配成溶液。搅拌后,加入浓氨水,室温进行共沉淀,随后过滤,用去离子水多次洗涤后,获得的滤饼干燥,550-750℃下焙烧2.5-5h,涂覆后再300℃下焙烧2h,获得0.32g保护层la2o

3-y2o

3-zro

2-al2o3。

50.以质量分数计,保护层占催化剂的3%。保护层各组分含量为7%la2o3,7%y2o3,7%zro2,79%al2o3。将保护层la2o

3-y2o

3-zro

2-al2o3制成浆料涂覆在初始催化剂表面。后在700℃下进行预脱稳。

51.实施例11

52.将0.30g硝酸镧、0.48g硝酸钇、21.47g硝酸锆、3.61g硝酸铈即ce与zr摩尔比为0.2,与去离子水混合配成溶液。室温下搅拌后,再加入浓氨水,加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀。随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得载体10g,其中,以质量分数计,78%zro2、16%ceo2、3%y2o3、3%la2o3。

53.将上述制备的载体浸入0.0849g硝酸铂和0.36gba(no3)2混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得初始催化剂,其中pt占催化剂总质量的0.8%,bao占催化剂总质量的2%。

54.将0.41g硝酸铝、0.041g硝酸镧、0.067g硝酸钇、0.114g硝酸锆与去离子水混合配成溶液。搅拌后,加入浓氨水,室温进行共沉淀,随后过滤,用去离子水多次洗涤后,获得的滤饼干燥,550-750℃下焙烧2.5-5h,涂覆后再300℃下焙烧2h,获得0.32g保护层la2o

3-y2o

3-zro

2-al2o3。

55.以质量分数计,保护层占催化剂的3%。保护层各组分含量为13%la2o3,13%y2o3,13%zro2,61%al2o3。将保护层la2o

3-y2o

3-zro

2-al2o3制成浆料涂覆在初始催化剂表面。后在700℃下进行预脱稳。

56.实施例12

57.将0.30g硝酸镧、0.48g硝酸钇、21.47g硝酸锆、3.61g硝酸铈即ce与zr摩尔比为0.2,与去离子水混合配成溶液。室温下搅拌后,再加入浓氨水,加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀。随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得载体10g,其中,以质量分数计,78%zro2、16%ceo2、3%y2o3、3%la2o3。

58.将上述制备的载体浸入0.0877g硝酸铂和0.37gba(no3)2混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得初始催化剂,其中pt占催化剂总质量的0.8%,bao占催化剂总质量的2%。

59.将1.09g硝酸铝、0.046g硝酸镧、0.074g硝酸钇、0.13g硝酸锆与去离子水混合配成溶液,搅拌后,加入浓氨水,室温进行共沉淀,随后过滤,用去离子水多次洗涤后,获得的滤饼干燥,550-750℃下焙烧2.5-5h,涂覆后再300℃下焙烧2h,获得0.66g保护层la2o

3-y2o

3-zro

2-al2o3。

60.以质量分数计,保护层占催化剂的6%。保护层各组分含量为7%la2o3,7%y2o3,7%zro2,79%al2o

3,

将保护层la2o

3-y2o

3-zro

2-al2o3制成浆料涂覆在初始催化剂表面。后在700℃下进行预脱稳。

61.实施例13

62.将0.30g硝酸镧、0.48g硝酸钇、21.47g硝酸锆、3.61g硝酸铈即ce与zr摩尔比为0.2,与去离子水混合配成溶液。室温下搅拌后,再加入浓氨水,加入聚乙烯吡咯烷酮(pvp)为模板剂,在室温下进行共沉淀。随后过滤,用去离子水洗涤多次后,获得的滤饼在105℃温度下干燥120min,然后在550-750℃下焙烧2.5-5h,获得载体10g,其中,以质量分数计,78%zro2、16%ceo2、3%y2o3、3%la2o3。

63.将上述制备的载体浸入0.0877g硝酸铂和0.37gba(no3)2混合溶液中浸渍,干燥,涂覆在堇青石基体上或直接成型为球状或柱状,后焙烧即获得初始催化剂,其中pt占催化剂总质量的0.8%,bao占催化剂总质量的2%。

64.将0.84g硝酸铝、0.086g硝酸镧、0.138g硝酸钇、0.236g硝酸锆与去离子水混合配成溶液。搅拌后,加入浓氨水,室温进行共沉淀,随后过滤,用去离子水多次洗涤后,获得的滤饼干燥,550-750℃下焙烧2.5-5h,涂覆后再300℃下焙烧2h,获得0.66g保护层la2o

3-y2o

3-zro

2-al2o3。

65.以质量分数计,保护层占催化剂的6%,保护层各组分含量为13%la2o3,13%y2o3,13%zro2,61%al2o3。将保护层la2o

3-y2o

3-zro

2-al2o3制成浆料涂覆在初始催化剂表面。后在700℃下进行预脱稳。

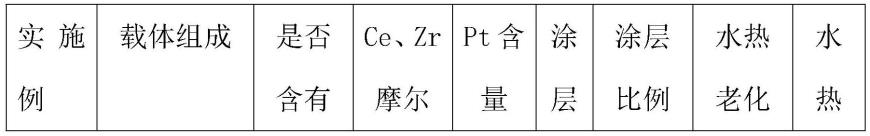

66.附:表1抗水热稳定的液氮洗尾气氧化净化催化剂性能评价表

67.水热条件:800℃,10h,10vol.%h2o;

68.测试条件:20000h-1,1vol.%co+1vol.%o269.70.71.[0072][0073]

以上所述的仅是本发明的实施例,方案中公知的具体结构和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1