一种可连续反应提纯异山梨醇的装置及方法与流程

1.本发明属于化学化工领域,涉及异山梨醇的提纯装置及方法,具体涉及一种可连续反应提纯异山梨醇的装置及方法。

背景技术:

2.异山梨醇是山梨醇的二次脱水产物,被誉为未来重要的生物基化工原料,广泛应用于食品、化妆、塑料、医药等领域。异山梨醇的药用价值显著,它本身就是一种有效的渗透性口服脱水利尿药,也是心血管药物单硝酸异山梨醇酯的制备原料。

3.由于医药市场相对较小,在一定程度上影响了人们在异山梨醇制备领域的研究。随着世界能源资源的日益枯竭和人们对人工聚合物质质量要求的提高,在研究中人们发现了异山梨醇改良聚合物性质的独特作用,可用于聚醚、聚酯、聚氨酯、聚碳酸酯等聚合物的改性,异山梨醇参与聚合可显著提高聚合物高温性能和抗冲击力性能,赋予材料光学透明性以及生物可降解性。异山梨醇的广泛应用也进一步推动了以山梨醇作为原料生产异山梨醇的研究,因为其原料山梨醇由葡萄糖加氢制备,来源丰富,价格便宜;异山梨醇又是唯一可工业化生产的生物基二醇,所以未来市场前景广阔。

4.cn201711269617.3公开了一种用于副产物沸点低于产品和原料的产品制备分离系统及其处理方法和用途,该系统采用液体酸催化剂与山梨醇原料在膜反应器内发生反应最后在精馏塔提纯得到异山梨醇。该方法虽实现了连续化操作,但是由于整个反应过程中均是在膜式反应器中进行,利用的是液体沉降的原理,因此在反应过程中,蒸发水分的同时进行着反应,无法进行人为干预,因此反应可控性差,操作弹性小,无法保证反应的充分性;采用的分段式精馏虽然得到了较高纯度的精制异山梨醇,但精馏塔能耗高,且异山梨醇收率有待提高。因此该方法实现工业化难度较大。

5.cn143061a公开了一种制备脱水糖醇的连续法及其使用的反应器,该方法采用含量为70%的山梨醇水溶液与硫酸,向反应器内通入氮气进行反应,最后再经蒸馏、熔体重结晶得到产品异山梨醇。该方法虽原料成本投入小,但是整个工艺为间歇操作,生产效率低下。

6.cn108129488a公开了一种催化山梨醇加氢脱水的方法,该方法采用氢气作为反应气,将含量为50%的山梨醇水溶液通入固定床反应器中加氢脱水制备异山梨醇。该方法采用多相催化剂虽避免了液体酸催化剂对设备的腐蚀,但原料中和水含量太高,导致脱水速率缓慢,山梨醇转化率只有68.2%,异山梨醇选择性仅为45%,整个工艺原料利用率低,生产效率低,不适合工业化生产。

7.cn109369666a公开了一种固体酸合成异山梨醇的办法,该方法以山梨醇溶液为原料,以复合固体酸为催化剂,分两步脱水反应催化山梨醇合成异山梨醇。该方法异山梨醇摩尔收率可达到87.21%,但工艺流程不能连续制备异山梨醇,生产效率低,经济效益不理想。

8.cn107141301a公开了一种结晶异山梨醇的制备办法,该方法使用熔融法制取异山梨醇反应液,然后进行纯水稀释、过滤,使用脱色除离子和分离混合物装置处理异山梨醇混

合液,再通过常温水相法结晶、干燥获得异山梨醇。该方法获得异山梨醇含量在98%以上,制备流程无酸碱催化,但整个工艺为间歇生产,产效率低,产能低下,并且对装置精度要求较高,仅适合小批量生产。

9.cn104788465a公开了一种异山梨醇制备工艺,该方法使用平推流反应器制取异山梨醇反应液,利用精馏塔对异山梨醇反应液提纯获得产品异山梨醇,该方法虽原料利用率高,并且操作弹性大,但是采用精馏塔进行提纯,导致能耗较高、污染严重且效率低下。

10.因此,在确保异山梨醇纯度的基础上,实现工业化生产,并解决能耗高、资源浪费和环境污染等问题,为当前亟需克服的难关。

技术实现要素:

11.针对现有技术中存在现有工艺生产效率低、可控性差、不能实现连续化生产的技术问题,本发明提出一种可连续反应提纯异山梨醇的装置及方法。通过连续反应提纯装置,在生产过程中循环利用溶剂,切实解决了当前工艺中异山梨醇生产效率低、原料不能充分利用、能耗较高、且生产过程环境污染严重等问题,实现了高效生产异山梨醇的目的。

12.为了达到上述目的,本发明的技术方案是这样实现的:一种可连续反应提纯异山梨醇的装置,包括反应单元、脱水单元、产品分离单元和产品精制单元,反应单元与脱水单元相连,脱水单元与产品分离单元相连,产品分离单元与产品精制单元相连;其中反应单元包括搅拌釜和管式反应器;脱水单元包括一级蒸发器、脱水冷凝器、脱水收集罐和油水分离器;产品分离单元包括二级蒸发器、产品冷凝器和产品收集罐;产品精制单元包括混合罐和离心机。

13.进一步,所述的反应单元的搅拌釜底部通过管道与管式反应器的底部相连;一级蒸发器的顶部设有一级蒸发器气相出料口,底部设有一级蒸发器液相出料口;管式反应器的顶部与一级蒸发器相连,一级蒸发器气相出料口与脱水冷凝器进口相连,一级蒸发器液相出料口与二级蒸发器相连,脱水冷凝器出口与脱水收集罐进口相连;油水分离器上设有油水分离器水相出料口和油水分离器油相出料口,脱水收集罐出口与油水分离器进口相连,油水分离器水相出料口与废液管道相连,油水分离器油相出料口与搅拌釜进口相连;二级蒸发器顶部设有二级蒸发器气相出料口,底部设有二级蒸发器液相出料口,二级蒸发器气相出料口与产品冷凝器进口相连,产品冷凝器出口与产品收集罐相连,产品收集罐与混合罐进口ⅰ相连,混合罐底部出口与离心机进口相连,离心机底部出口ⅰ与产品收集管道相连,离心机出口ⅱ通过结晶溶剂出料管道与混合罐进口ⅱ相连,二级蒸发器液相出料口与反应单元搅拌釜原料进料管道相连。

14.进一步,所述的搅拌釜内设有加热装置。

15.进一步,所述的一级蒸发器和二级蒸发器为膜式蒸发器。

16.进一步,所述的膜式蒸发器为降膜蒸发器、升膜蒸发器或刮膜蒸发器中的任意一种或两种的组合。

17.进一步,所述的离心机包括过滤式离心机、刮刀式离心机、卧螺离心机或三足式离心机中的任意一种或两种的组合。

18.优选地,因山梨醇为粉末性状,需要先在搅拌釜中加热升温使山梨醇熔为液态后,与特定溶剂一起进入管式反应器。本发明对升温方式不做具体限定,可以列举的有电加热

或导热介质加热等,导热介质包括但不限于导热油、蒸汽或熔盐中的任意一种。

19.优选地,异山梨醇反应为吸热反应,管式反应器内设有加热装置,本发明对加热方式不做具体限定,可以列举的有电加热、蒸汽换热、熔盐换热或导热油换热中的任意一种或任意两种组合等。

20.优选地,所述一级蒸发器设有加热装置,本发明对加热方式不做具体限定,可以列举的有电加热、蒸汽换热、熔盐换热或导热油换热中的一种或任意两种组合等。

21.优选地,所述二级蒸发器设有加热装置,本发明对加热方式不做具体限定,可以列举的有电加热、蒸汽换热、熔盐换热或导热油换热中的一种或任意两种组合等。

22.进一步,采用上述的可连续反应提纯异山梨醇的装置的连续反应提纯的方法,将山梨醇与反应溶剂混合后,经连续反应提纯装置制备异山梨醇,步骤如下:s1:管式反应:提前将管式反应器预热,然后将山梨醇、催化剂与反应溶剂按照质量比的进料比进入搅拌釜中,加热,内部物料在熔融状态下从搅拌釜底部出料,进入管式反应器内进行反应,反应结束后,物料从管式反应器出料并进入脱水单元;s2:脱水:将s1所得物料从脱水单元一级蒸发器顶部进料,在一级蒸发器内进行蒸发,其中气相物料主要为溶剂和水,从一级蒸发器气相出料口经脱水冷凝器冷凝后进入脱水收集罐内,液相物料从脱水收集罐底部出料进入产品分离单元油水分离器内,通过界位控制实现油水分离,其中的油相溶剂通过油水分离器油相出料口循环返回至反应单元中的搅拌釜内,水相物料从油水分离器水相出料口进入废液管道做废液处理;s3:产品分离:将s2所得一级冷凝器内部的液相物料从一级蒸发器液相出料口出料,从产品分离单元的二级蒸发器顶部进料,在二级蒸发器内进行蒸发,其中气相物料主要为粗异山梨醇,从二级蒸发器气相出料口出料后经产品冷凝器冷凝为液相后进入产品收集罐内,并从产品收集罐底部出料进入产品精制单元,二级蒸发器内的液相物料从底部出料进入反应单元搅拌釜中重新参与生产;s4:产品精制:将s3所得产品收集罐内的液相物料粗异山梨醇,从底部出料进入产品精制单元的混合罐中,并将粗山梨醇与结晶溶剂按照质量比通过混合罐混合均匀后从底部管线进入离心机中,离心机内过滤得到的晶体经过滤、干燥后得到医药级异山梨醇,离心机内过滤后的溶液经结晶溶剂出料管道循环返回至混合罐。

23.进一步,所述s1中催化剂为硫酸类离子液体或苯磺酸类离子液体,其中硫酸类离子液体包括1-乙基-3-甲基咪唑乙基硫酸离子液体或1-乙基-3-甲基四氟硼酸鎓盐,苯磺酸类离子液体包括1-甲基-3-[α-甲基-4-(磺酸苄基)咪唑对甲苯磺酸盐]或氯化1-甲基-3-[α-甲基-(4-磺酸苄基)]咪唑盐,山梨醇与催化剂的质量比为(50-1500):1。

[0024]

进一步,硫酸类离子液体和苯磺酸类离子液体均可以从市场上购买得到。

[0025]

进一步,所述s1中反应溶剂为非极性体系,包括苯、甲苯、二甲苯、乙苯、对二甲苯、间二甲苯、异丙苯、苯乙烯或乙醚等中的一种或至少两种组合,山梨醇与反应溶剂的质量比为1:(20-100)。

[0026]

进一步,所述s1中管式反应器的预热温度为110-200℃,搅拌釜的搅拌温度为60-100℃;管式反应器的反应温度为110-180℃,操作压力为绝压1-1000kpa,停留时间为2-8h。

[0027]

优选地,所述s1中管式反应器的预热温度为130-180℃,反应温度为130-180℃。

[0028]

进一步,所述s2一级蒸发器中蒸发的操作温度为70-200℃,蒸发时的操作压力为

绝压1-100kpa。

[0029]

优选地,所述s2一级蒸发器中蒸发的操作温度为70-160℃。

[0030]

进一步,所述s2中脱水冷凝器中的操作温度为0-20℃,操作压力为绝压1-100kpa。

[0031]

进一步,所述s3二级蒸发器中蒸发的操作温度为80-200℃,操作压力为1-100kpa。

[0032]

进一步,所述s3中产品冷凝器中的操作温度为0-60℃,操作压力为绝压1-100kpa。

[0033]

进一步,所述s4中产品精制单元包括蒸馏、结晶、分离或干燥中的任意一种或至少两种的组合;结晶溶剂为甲醇、乙醇、异丙醇、丙酮、乙酸乙酯、氯仿、冰醋酸、二氧六环、四氯化碳、苯、石油醚、甲苯、硝基甲烷、乙醚、二甲基甲酰胺、二甲亚砜或丙酮中的任意一种或两种的组合;粗山梨醇与结晶溶剂的质量比为1:(2-5)。

[0034]

进一步,所述s4中离心机为过滤式离心机。

[0035]

进一步,所述s4中离心机的操作温度为-20-10℃。

[0036]

进一步,所述s4中产品精制单元结晶溶剂为乙酸乙酯。

[0037]

本发明具有以下有益效果:1、本发明采用管式反应器进行反应,将山梨醇与反应溶剂混合进料,管式反应器装填液体酸催化剂,经一级蒸发器脱水,二级蒸发器分离,最后重结晶提纯,实现产物连续的化反应和快速分离。在连续提纯异山梨醇的过程中,首先通过搅拌釜将固态山梨醇转变为液态后进入管式反应器反应,经控制反应温度、反应时间等因素控制了反应的进行程度,可操控空间大,可以最大程度保证反应的充分进行。在此基础上,通过设置一级蒸发器将管式反应器反应体系进行初次分离,将较易分离的轻组分与重组分分离开,避免了一次分离过程中易分离组分和难分离组分分离时造成的相互干扰,由此重组分(产物、副产物)进入二级蒸发器,轻组分(溶剂和水)通过冷凝器和收集罐回到搅拌釜中回收利用;而重组分经二级蒸发器再次进行二次分离,在这个过程中,重组分中相对较轻的组分(粗异山梨醇)从气相出料口流出,经冷凝、收集、重结晶和离心得到精制异山梨醇,而相对较重组分(副产物)循环回搅拌釜中回收利用。在此工艺流程中,充分利用了管式反应器和膜式蒸发器的优点,从开始搅拌到最终离心干燥完成仅需4h即可完成异山梨醇的提纯,且连续提纯异山梨醇可以不间断的连续进行,由此所制备的异山梨醇收率≥86%,纯度≥95%,达到药典ws1-(x-379)-2004z标准,适合工业化生产。

[0038]

2、本发明通过连续反应提纯装置制备了异山梨醇,解决了当前间歇性操作的不足,与传统工艺相比节省能耗,流程简单,生产效率高。与固定床反应器相比,本发明所使用的管式反应器便于加工制作,并且正式投入生产前,便于调试,试验周期短,操作难度低,适合进行工业化生产。

[0039]

3、本发明所用蒸发器为薄膜蒸发器将物料液体沿加热管壁呈膜状流动而进行传热和蒸发,传热效率高,蒸发速度快,物料停留时间短,因此特别适合本发明中热敏性物质的蒸发,同时该蒸发器具有生产能力大、效率高、物料受热时间短等特点。而传统蒸发器液体接触传热面积小,导致蒸发效率慢,传统蒸发器需要一个小时才可以完成的工作,薄膜蒸发器20分钟就可以实现,并且所分离产品纯度高,可实现不间断连续分离,并且在分离过程中,可以减少异山梨醇碳化,所得产品收率较高。在本发明脱水分离单元中,一级蒸发器在进行脱水过程中,溶液在列管内呈膜状直线运动,可以实现高效率的分离,达到溶剂快速回收的目的,且分离后的主要产物纯度大于等于95%,比传统分离方法提高80%的效率。

[0040]

4、本发明中从油水分离器分离的油相物料从油相物料口循环利用回到搅拌釜中,从二级蒸发器液相出料口分离出的重组分循环利用回搅拌釜中,从离心机中离心得到的结晶溶剂循环利用回到混合罐中进行下一流程粗异山梨醇的重结晶。本发明的整个工艺流程中非水溶液得到循环利用,节约了能耗、降低了污染、生产成本低、反应条件温和、生产时效短、操作过程简单。

附图说明

[0041]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0042]

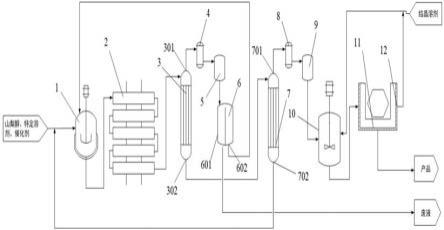

图1为本发明实施例1可连续反应提纯异山梨醇的装置示意图。

[0043]

其中,1、搅拌釜;2、管式反应器;3、一级蒸发器;301、一级蒸发器气相物料出口;302、一级蒸发器液相物料出口;4、脱水冷凝器;5、脱水收集罐;6、油水分离器;601、油水分离器水相出料口;602、油水分离器油相出料口;7、二级蒸发器;701、二级蒸发器气相出料口;702、二级蒸发器液相出料口;8、产品冷凝器;9、产品收集罐;10、混合罐;11、离心机;12、结晶溶剂出料管道。图中所示箭头代表物料流动方向。

具体实施方式

[0044]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0045]

实施例1可连续反应提纯异山梨醇的装置,如图1所示,包括反应单元、脱水单元、产品分离单元和产品精制单元,反应单元与脱水单元相连,脱水单元与产品分离单元相连,产品分离单元与产品精制单元相连;其中反应单元包括搅拌釜1和管式反应器2;脱水单元包括一级蒸发器3、脱水冷凝器4、脱水收集罐5和油水分离器6;产品分离单元包括二级蒸发器7、产品冷凝器8和产品收集罐9;产品精制单元包括混合罐10和离心机11,所述蒸发器包括降膜蒸发器、升膜蒸发器或刮膜蒸发器中的任意一种或两种的组合。

[0046]

所述的反应单元的搅拌釜1底部与管式反应器2的进料口相连,由于山梨醇为粉末状,因此需要先在搅拌釜1中进行加热升温,使山梨醇熔为液态后,再与反应溶剂一起进入管式反应器2中进行管式反应。

[0047]

一级蒸发器3的顶部设有一级蒸发器气相出料口301,底部设有一级蒸发器液相出料口302;管式反应器2的出料口与一级蒸发器3相连,一级蒸发器气相出料口301与脱水冷凝器4进口相连,一级蒸发器液相出料口302与二级蒸发器7相连,脱水冷凝器4出口与脱水收集罐5进口相连;油水分离器6上设有油水分离器水相出料口601和油水分离器油相出料口602,脱水冷凝器5出口与油水分离器6进口相连,油水分离器水相出料口601与废液管道相连,油水分离器油相出料口602与搅拌釜1进口相连。从一级蒸发器气相出料口301流出的

主要组分为溶剂和水,溶剂和水经脱水冷凝器4由气态变为液态后进入脱水收集罐5中,再从由脱水收集罐5进入油水分离罐6内,通过油水分离器6中油水分离器油相出料口602与搅拌釜1连接,可以实现油相溶剂的回收利用,节约了成本和能耗。

[0048]

从一级蒸发器液相出料口302流出的主要组分为重组分,一级蒸发器液相出料口302与二级蒸发器7相连,二级蒸发器7顶部设有二级蒸发器气相出料口701,底部设有二级蒸发器液相出料口702,二级蒸发器气相出料口701与产品冷凝器8进口相连,产品冷凝器8出口与产品收集罐9相连,产品收集罐9与混合罐10进口ⅰ相连,混合罐10底部出口与离心机11进口相连,离心机11底部出口ⅰ与产品收集管道相连,离心机11出口ⅱ通过结晶溶剂出料管道12与混合罐10进口ⅱ相连,二级蒸发器液相出料口702与反应单元搅拌釜1原料进料管道相连。

[0049]

重组分经一级蒸发器液相出料口302流出并进入二级蒸发器后,通过蒸发,将重组分中的相对较轻的组分蒸发出来并从二级蒸发器气相出料口701流出,经产品冷凝器8冷凝后形成液态物质,进入产品收集罐9中,再进入混合罐中通过结晶溶剂以及一定的结晶条件实现异山梨醇的重结晶,重结晶后的物料经离心机11抽滤干燥后得到纯的异山梨醇。而在二级蒸发器7中相对较重的组分经过二级蒸发器液相出料口702与反应单元搅拌釜1进料管道连接重新参与生产。从离心机11抽滤出的结晶溶剂经结晶溶剂出料管道12循环利用回到混合罐10中,实现结晶溶剂的回收利用。

[0050]

实施例2本实施例为利用实施例1连续反应提纯异山梨醇的装置连续反应提纯异山梨醇的方法,步骤如下:(1)管式反应单元:山梨醇、催化剂与甲苯按照质量比的1:0.02:40进入搅拌釜1中,加热至80℃,内部物料在熔融状态下从搅拌釜1底部出料进入管式反应器2中,提前将管式反应器2预热至140℃,物料进入管式反应器2内,停留时间2h,反应温度140℃,操作压力为绝压10kpa,反应结束,物料从管式反应器2出料口出料进入脱水单元;催化剂为1-乙基-3-甲基咪唑乙基硫酸离子液体。

[0051]

(2)脱水单元:物料从一级蒸发器(降膜蒸发器)3顶部进料,一级蒸发器(降膜蒸发器)3内的操作温度为110℃,绝压为10kpa,其中一级蒸发器(降膜蒸发器)3内的气相物料主要为溶剂和水,从一级蒸发器气相出料口301经脱水冷凝器4于5℃,绝压10kpa的条件下冷凝后进入脱水收集罐5内,脱水收集罐5内的物料再从底部出料进入油水分离器6内,通过界位控制实现油水分离,油相溶剂从油水分离器油相出料口602循环返回至反应单元搅拌釜1内,水相物料从油水分离器水相出料口601流出做废液处理;一级蒸发器(降膜蒸发器)3内液相物料从底部出料进入产品分离单元。

[0052]

(3)产品分离单元:物料从二级蒸发器(降膜蒸发器)7顶部进料,二级蒸发器(降膜蒸发器)7操作温度为120℃,绝压为10kpa,其中二级蒸发器(降膜蒸发器)7内,气相物料主要为粗异山梨醇,从顶部二级蒸发器气相出料口701出料后经产品冷凝器8于50℃,绝压10kpa条件下冷凝为液相后进入产品收集罐9内,物料从产品收集罐9底部出料进入产品精制单元,二级蒸发器(降膜蒸发器)7内液相物料从底部二级蒸发器液相出料口702出料管道与反应单元搅拌釜1原料进料管道相连接重新参与反应。

[0053]

(4)产品精制单元:产品收集罐9内液相物料主要为粗异山梨醇,从底部出料进入

混合罐10,粗山梨醇与乙酸乙酯按照质量比1:3通过混合罐混合均匀后通过底部管线进入11离心机中,离心机操作温度为5℃,晶体经过滤、干燥后得到医药级异山梨醇,离心机内过滤后的溶液经结晶溶剂出料管道12循环返回至混合罐10中。

[0054]

本实施例中,采用山梨醇、催化剂与甲苯按照一定比例混合加热后进入管式反应器中进行反应,其中催化剂为硫酸类离子液体催化剂,连续反应制备异山梨醇,且所得异山梨醇纯度达到医药级99.9%,收率为90%,从开始搅拌到最终离心干燥完成仅需4h即可完成异山梨醇的提纯,且连续提纯异山梨醇可以不间断的连续进行,因此解决了传统工艺的间歇操作导致的生产效率低的问题,且节省了能耗,提高了原料利用率。为本发明最优方案。

[0055]

实施例3本实施例为利用实施例1连续反应提纯异山梨醇的装置连续反应提纯异山梨醇的方法,步骤如下:(1)管式反应单元:山梨醇、催化剂与二甲苯按照质量比1:0.02:40的进入搅拌釜1中,加热至80℃,内部物料在熔融状态下从搅拌釜1底部出料进入管式反应器2中,提前将管式反应器2预热至140℃,物料从底部进入管式反应器2内,停留时间2h,反应温度140℃,操作压力为绝压10kpa,反应结束,物料从管式反应器2出料口出料进入脱水单元;催化剂为1-甲基-3-[α-甲基-4-(磺酸苄基)咪唑对甲苯磺酸盐]。

[0056]

(2)脱水单元:物料从一级蒸发器(刮膜蒸发器)3顶部进料,一级蒸发器(刮膜蒸发器)3内的操作温度为180℃,绝压为10kpa,其中一级蒸发器(刮膜蒸发器)3内的气相物料主要为溶剂和水,从降膜蒸发器气相出料口301经脱水冷凝器4于5℃,绝压10kpa的条件下冷凝后进入脱水收集罐5内,脱水收集罐5内的物料再从底部出料进入油水分离器6内,通过界位控制实现油水分离,油相溶剂从油水分离器油相出料口602循环返回至反应单元搅拌釜1内,水相物料从油水分离器水相出料口601流出做废液处理;一级蒸发器(刮膜蒸发器)3内液相物料从底部出料进入产品分离单元。

[0057]

(3)产品分离单元:物料从二级蒸发器(刮膜蒸发器)7顶部进料,二级蒸发器(刮膜蒸发器)7操作温度为120℃,绝压为10kpa,其中二级蒸发器(刮膜蒸发器)7内,气相物料主要为粗异山梨醇从顶部701出料后经产品冷凝器8于50℃,绝压10kpa条件下冷凝为液相后进入产品收集罐9内,物料从产品收集罐9底部出料进入产品精制单元,二级蒸发器(刮膜蒸发器)7内液相物料从底部702出料与反应单元搅拌釜1原料进料管道相连。

[0058]

(4)产品精制单元:产品收集罐9内液相物料主要为粗异山梨醇,从底部出料进入混合罐10,粗山梨醇与乙酸乙酯按照质量比1:3通过混合罐混合均匀后通过底部管线进入11离心机中,离心机操作温度为5℃,晶体经过滤、干燥后得到医药级异山梨醇,离心机内过滤后的溶液经结晶溶剂出料管道12循环返回至混合罐10中。

[0059]

本实施例中,调整了原料固体山梨醇的混合溶剂、催化剂和一级蒸发器3的操作温度和类型,其中混合溶剂的选取在确保不影响异山梨醇纯度的前提下可根据市场价格择优采购。所生产异山梨醇纯度为95%,异山梨醇收率为86%,从开始搅拌到最终离心干燥完成需5h即可完成异山梨醇的提纯。

[0060]

实施例4本实施例为利用实施例1连续反应提纯异山梨醇的装置连续反应提纯异山梨醇的方法,步骤如下:

(1)管式反应单元:山梨醇、催化剂与二甲苯按照质量比的1:0.02:40进入搅拌釜1中,加热至80℃,内部物料在熔融状态下从搅拌釜1底部出料进入管式反应器2中,提前将管式反应器2预热至140℃,物料从底部进入管式反应器2内,停留时间2h,反应温度140℃,操作压力为绝压10kpa,反应结束,物料从管式反应器2出料口进入脱水单元;催化剂为氯化1-甲基-3-[α-甲基-(4-磺酸苄基)]咪唑盐。

[0061]

(2)脱水单元:物料从一级蒸发器(降膜蒸发器)3顶部进料,一级蒸发器(降膜蒸发器)3内的操作温度为180℃,绝压为10kpa,其中一级蒸发器(降膜蒸发器)3内的气相物料主要为溶剂和水,从降膜蒸发器气相出料口301经脱水冷凝器4于5℃,绝压10kpa的条件下冷凝后进入脱水收集罐5内,脱水收集罐5内的物料再从底部出料进入油水分离器6内,通过界位控制实现油水分离,油相溶剂从油水分离器油相出料口602循环返回至反应单元搅拌釜1内,水相物料从油水分离器水相出料口601流出做废液处理;一级蒸发器(降膜蒸发器)3内液相物料从底部出料进入产品分离单元。

[0062]

(3)产品分离单元:物料从二级蒸发器(降膜蒸发器)7顶部进料,二级蒸发器(降膜蒸发器)7操作温度为120℃,绝压为10kpa,其中二级蒸发器(降膜蒸发器)7内,气相物料主要为粗异山梨醇从顶部701出料后经产品冷凝器8于50℃,绝压10kpa条件下冷凝为液相后进入产品收集罐9内,物料从产品收集罐9底部出料进入产品精制单元,二级蒸发器(刮膜蒸发器)7内液相物料从底部702出料与反应单元搅拌釜1原料进料管道相连。

[0063]

(4)产品精制单元:产品收集罐9内液相物料主要为粗异山梨醇,从底部出料进入混合罐10,粗山梨醇与乙酸乙酯按照质量比1:3通过混合罐混合均匀后通过底部管线进入11离心机中,离心机操作温度为5℃,晶体经过滤、干燥后得到医药级异山梨醇,离心机内过滤后的溶液经结晶溶剂出料管道12循环返回至混合罐10中。

[0064]

与实施例2的区别在于催化剂选取苯磺酸类离子液体参与反应,调整了固体山梨醇的混合溶剂,其他工艺条件与实施例2相同。

[0065]

本实施例中,调整了催化剂,确保不影响异山梨醇纯度的前提下可根据市场价格择优采购。所生产异山梨醇纯度达到医药级99.9%,收率为90%,从开始搅拌到最终离心干燥完成需4h即可完成异山梨醇的提纯。

[0066]

实施例5本实施例为利用实施例1连续反应提纯异山梨醇的装置连续反应提纯异山梨醇的方法,步骤如下:(1)管式反应单元:山梨醇、催化剂与间二甲苯按照质量比1:0.002:20的进入搅拌釜1中,加热至60℃,内部物料在熔融状态下从搅拌釜1底部出料进入管式反应器2中,提前将管式反应器2预热至110℃,物料从底部进入管式反应器2内,停留时间2h,反应温度110℃,操作压力为绝压1kpa,反应结束,物料从管式反应器2出料口出料进入脱水单元;催化剂为1-乙基-3-甲基四氟硼酸鎓盐。

[0067]

(2)脱水单元:物料从一级蒸发器(升膜蒸发器)3顶部进料,一级蒸发器(升膜蒸发器)3内的操作温度为200℃,绝压为1kpa,其中一级蒸发器(升膜蒸发器)3内的气相物料主要为溶剂和水,从一级蒸发器气相出料口301经脱水冷凝器4于0℃,绝压1kpa的条件下冷凝后进入脱水收集罐5内,脱水收集罐5内的物料再从底部出料进入油水分离器6内,通过界位控制实现油水分离,油相溶剂从油水分离器油相出料口602循环返回至反应单元搅拌釜1

内,水相物料从油水分离器水相出料口601流出做废液处理;一级蒸发器(升膜蒸发器)3内液相物料从底部出料进入产品分离单元。

[0068]

(3)产品分离单元:物料从二级蒸发器(刮膜蒸发器)7顶部进料,二级蒸发器(刮膜蒸发器)7操作温度为200℃,绝压为1kpa,其中二级蒸发器(刮膜蒸发器)7内,气相物料主要为粗异山梨醇,从顶部二级蒸发器气相出料口701出料后经产品冷凝器8于60℃,绝压1kpa条件下冷凝为液相后进入产品收集罐9内,物料从产品收集罐9底部出料进入产品精制单元,二级蒸发器(刮膜蒸发器)7内液相物料从底部702出料与反应单元搅拌釜1原料进料管道相连。

[0069]

(4)产品精制单元:产品收集罐9内液相物料主要为粗异山梨醇,从底部出料进入混合罐10,粗山梨醇与氯仿按照质量比1:2通过混合罐混合均匀后通过底部管线进入11离心机中,离心机操作温度为10℃,晶体经过滤、干燥后得到医药级异山梨醇,离心机内过滤后的溶液经结晶溶剂出料管道12循环返回至混合罐10中。

[0070]

本实施例中,调整了管式反应单元、脱水单元、产品分离单元和产品精制单元的操作条件。

[0071]

实施例6本实施例为利用实施例1连续反应提纯异山梨醇的装置连续反应提纯异山梨醇的方法,步骤如下:(1)管式反应单元:山梨醇、催化剂、苯乙烯和异丙苯按照质量比1:0.000666:100的进入搅拌釜1中,加热至100℃,内部物料在熔融状态下从搅拌釜1底部出料进入管式反应器2中,提前将管式反应器2预热至200℃,物料从底部进入管式反应器2内,停留时间8h,反应温度180℃,操作压力为绝压1000kpa,反应结束,物料从管式反应器2出料口出料进入脱水单元;催化剂为1-乙基-3-甲基咪唑乙基硫酸离子液体和1-甲基-3-[α-甲基-4-(磺酸苄基)咪唑对甲苯磺酸盐]。

[0072]

(2)脱水单元:物料从一级蒸发器(升膜蒸发器)3顶部进料,一级蒸发器(升膜蒸发器)3内的操作温度为70℃,绝压为100kpa,其中一级蒸发器(升膜蒸发器)3内的气相物料主要为溶剂和水,从一级蒸发器气相出料口301经脱水冷凝器4于20℃,绝压100kpa的条件下冷凝后进入脱水收集罐5内,脱水收集罐5内的物料再从底部出料进入油水分离器6内,通过界位控制实现油水分离,油相溶剂从油水分离器油相出料口602循环返回至反应单元搅拌釜1内,水相物料从油水分离器水相出料口601流出做废液处理;一级蒸发器(升膜蒸发器)3内液相物料从底部出料进入产品分离单元。

[0073]

(3)产品分离单元:物料从二级蒸发器(升膜蒸发器)7顶部进料,二级蒸发器(升膜蒸发器)7操作温度为80℃,绝压为1kpa,其中二级蒸发器(升膜蒸发器)7内,气相物料主要为粗异山梨醇,从顶部二级蒸发器气相出料口701出料后经产品冷凝器8于0℃,绝压100kpa条件下冷凝为液相后进入产品收集罐9内,物料从产品收集罐9底部出料进入产品精制单元,二级蒸发器(升膜蒸发器)7内液相物料从底部702出料与反应单元搅拌釜1原料进料管道相连。

[0074]

(4)产品精制单元:产品收集罐9内液相物料主要为粗异山梨醇,从底部出料进入混合罐10,粗山梨醇与丙酮按照质量比1:5通过混合罐混合均匀后通过底部管线进入11离心机中,离心机操作温度为-20℃,晶体经过滤、干燥后得到医药级异山梨醇,离心机内过滤

后的溶液经结晶溶剂出料管道12循环返回至混合罐10中。

[0075]

本实施例中,调整了管式反应单元、脱水单元、产品分离单元和产品精制单元的操作条件。

[0076]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1