烟化炉炉气的处理系统以及处理方法与流程

1.本发明涉及高温含尘含硝气体处理的技术领域,尤其涉及烟化炉炉气处理的技术领域,具体而言,涉及烟化炉炉气的处理系统以及处理方法。

背景技术:

2.烟化炉冶炼技术主要应用于低品位金属提取和各种冶炼废渣的利用,如处理奥斯曼特炉渣、富中矿、烟道灰及其它低品位含锡物料。传统的工艺为以下两种:

3.喷淋+电除尘:首先采用喷淋塔喷水方式增加烟气中粉尘的比电阻率,然后采用电除尘器除尘。存在的缺点是:采取喷淋塔喷水方式不仅会产生大量的高砷污水,而且会形成含酸的水汽,造成设备腐蚀,系统使用寿命缩短;系统漏风率增加导致脱硫负荷加大;电除尘的收尘效率有限,会导致后续排放粉尘增加,锡金属损耗加大,后续系统粉尘堵塞严重,排放超标。

4.冷却+布袋除尘:首先采用换热器对烟气进行降温,然后采用布袋除尘器进行过滤除尘。存在的缺点是:因为布袋使用的温度一般在200℃左右,前端设计的换热器如表冷器或余热锅炉的换热面积都是固定的,随着系统运行时间的延长,换热器将会粘附大量粉尘,影响换热效率,导致烟气温度无法精确控制,常常出现高温烟气烧袋的情况;有时随冶炼负荷降低又会出现低温烟气,同样通过换热后烟气温度就易低于结露点,出现布袋糊袋失效的情况,整个系统难以长周期稳定运行。

5.本技术的申请人提交了申请号为2020116254338、名称为烟化炉炉气的处理系统以及处理方法的专利申请,该专利申请通过采用能够对炉气进行降温的同时进行除尘的换热除尘单元,解决了上述两种传统工艺的缺陷。

6.但是,烟化炉主要是采用富氧燃煤提供热源对金属进行还原挥发提取金属氧化物,炉内反应温度一般为1100℃~1400℃,期间将产生大量的nox(氮氧化物),而上述的专利申请以及两种传统工艺均未考虑对炉气进行nox治理,长期使用将导致环境污染。

技术实现要素:

7.第一方面,本发明的目的在于提供烟化炉炉气的处理系统以及处理方法,以解决现有技术中nox污染环境的技术问题。

8.为了实现上述第一方面的目的,本发明首先提供了烟化炉炉气的处理系统,技术方案如下:

9.烟化炉炉气的处理系统,包括:换热单元,用于对炉气进行降温;换热除尘脱硝单元,用于对炉气进行降温、除尘和脱硝;熔炼单元,用于对换热除尘脱硝单元收集的粉尘进行熔炼;脱硫单元,用于对换热除尘脱硝单元脱硝后的气体进行脱硫;引风单元,用于牵引炉气移动;所述换热除尘脱硝单元包括换热除尘脱硝一体化设备,所述换热除尘脱硝一体化设备具有进气口、出气口和依次设于进气口和出气口之间的换热结构、除尘结构和脱硝结构;其中,所述换热结构包括换热组件;所述换热组件包括第一换热机构;所述第一换热

机构具有竖向的供待处理气体流动的第一通道;所述除尘结构包括滤芯;所述滤芯与第一换热机构共用一个灰斗;待处理气体由上至下穿过第一换热机构后进入灰斗,然后由下至上穿过滤芯后进入脱硝结构;所述脱硝结构包括脱硝催化剂箱体和喷氨机构;所述喷氨机构用于向进入脱硝催化剂箱体之前的待处理气体中输入氨水。

10.作为烟化炉炉气的处理系统的进一步改进,所述换热单元包括余热锅炉;所述熔炼单元包括依次与灰斗连接的烟尘输送机、球团机和熔炼炉;所述脱硫单元包括脱硫塔;所述引风单元包括第二风机。

11.作为烟化炉炉气的处理系统的进一步改进,所述换热组件还包括设于第一换热结构前端的偶数个第二换热机构,所述第二换热机构具有竖向的供待处理气体流动的第一通道,每两个第二换热机构共用一个灰斗;在换热组件上方设有与灰斗错位布置的第一导流通道;待处理气体在相邻两个第一通道中的流动方向相反;所述第一换热机构和第二换热机构具有水平的供冷却介质流动的第二通道。

12.作为烟化炉炉气的处理系统的进一步改进,所述换热组件的所有第二通道首尾贯通;所述第二通道内的冷却介质优选为空气,此时,在所述第二通道的输入端设有空气泵(或鼓风机),或者,在所述第二通道的输出端设有第一风机,从而牵引冷却介质流动;所述第一换热机构和第二换热机构还包括分割机构,所述分割机构包括换热板、第一挡板和第二挡板,第一挡板与换热板围成所述第一通道,第二挡板与换热板围成所述第二通道。

13.作为烟化炉炉气的处理系统的进一步改进,所述换热结构还包括设于第一换热机构与滤芯之间的第一腔体以及与第一腔体的顶板连接的管道,所述第二通道的输出端与第一腔体联通,所述管道与第一风机连接。

14.作为烟化炉炉气的处理系统的进一步改进,还包括控制第一风机功率和/或待处理气体流量的控制结构,所述控制结构包括设于进气管道和/或第一风机内的温度传感器;所述第一风机设于所述第一导流通道的顶板上。

15.作为烟化炉炉气的处理系统的进一步改进,所述脱硝催化剂箱体设于滤芯的上方;或者,所述脱硝催化剂箱体设于滤芯的侧方,脱硝催化剂箱体和滤芯的上方设有第二导流通道。

16.作为烟化炉炉气的处理系统的进一步改进,所述喷氨机构包括设于进气管道内的喷头;或者,所述喷氨机构包括设于滤芯上方的喷氨盘管。

17.作为烟化炉炉气的处理系统的进一步改进,所述换热组件还包括第三换热机构。

18.为了实现上述第一方面的目的,本发明其次提供了烟化炉炉气的处理系统,技术方案如下:

19.烟化炉炉气的处理方法,采用上述的烟化炉炉气的处理系统。

20.上述第一方面所述的烟化炉炉气的处理系统和处理方法能够在降温、除尘和脱硫的基础上进一步有效脱除nox。采用集换热、除尘、脱硝一体化的设备,显著减少系统占地和管路布置。换热除尘脱硝一体化设备并不是换热器、除尘器、脱硝器的简单组合,通过巧妙的设计,使得一体化设备的结构简单且紧凑,处理效率高,处理效果好,尤其是对于炉气温度高(如>400℃)、设备布置平面或空间较小时更显示出优势。

21.现有技术中其它炉气的脱硝处理方式通常是以下三种:

22.(1)先脱硝、再降温和除尘、最后湿法脱硫。这样虽然使脱硝催化剂在高温下有很

高的催化效率,但高粉尘含量的炉气易使脱硝催化剂中毒,反而降低脱硝效果。

23.(2)先干法脱硫、再除尘、最后脱硝。这样一方面会使用较多的脱硫药剂,提升脱硫成本和除尘结构的除尘量,并且,炉气的热量未得到有效回收利用。

24.(3)先除尘、再湿法脱硫、最后脱硝(通常是在既有处理系统的末端增设脱硝)。由于脱硫后炉气温度很低,甚至达不到低温脱硝的温度需求,并且炉气含有较多的水分,因此在脱硝前还需要对脱硫后的气体进行加热。

25.而在本发明的处理系统和处理方法中:首先,将换热设于除尘脱硝之前,然后再除尘脱硝,这样既便于使得余热利用与除尘和脱硝高度集成,而经换热后的炉气温度不会太高,使得除尘设备体积大幅缩小,且除尘后炉气的含尘量远低于脱硝催化剂的耐受值,脱硝催化剂的寿命长且活性高,同时有助于改善后续脱硫效果。其次,将脱硫设于脱硝之后,这样既便于使得除尘和脱硝高度集成,而经换热除尘后的炉气的温度为280℃~420℃,且几乎无尘,满足了脱硝反应的理想工况,脱硝催化剂不会磨损及堵塞,寿命长且活性高,同时有助于降低后续喷淋脱硫的用水量,且有效避免炉气粉尘中有价粉尘进入脱硫系统而浪费,以及堵塞脱硫塔。

26.第二方面,本发明的目的在于提供换热除尘脱硝一体化设备以及高温含尘含硝气体处理系统,以解决现有技术中nox污染环境以及换热除尘脱硝占地大的技术问题。

27.为了实现上述第二方面的目的,本发明首先提供了换热除尘脱硝一体化设备,技术方案如下:

28.换热除尘脱硝一体化设备,具有进气口、出气口和依次设于进气口和出气口之间的换热结构、除尘结构和脱硝结构;其中,所述换热结构包括换热组件;所述换热组件包括第一换热机构;所述第一换热机构具有竖向的供待处理气体流动的第一通道;所述除尘结构包括滤芯;所述滤芯与第一换热机构共用一个灰斗;待处理气体由上至下穿过第一换热机构后进入灰斗,然后由下至上穿过滤芯后进入脱硝结构;所述脱硝结构包括脱硝催化剂箱体和喷氨机构;所述喷氨机构用于向进入脱硝催化剂箱体之前的待处理气体中输入氨水。

29.作为换热除尘脱硝一体化设备的进一步改进,所述换热组件还包括设于第一换热结构前端的偶数个第二换热机构,所述第二换热机构具有竖向的供待处理气体流动的第一通道,每两个第二换热机构共用一个灰斗;在换热组件上方设有与灰斗错位布置的第一导流通道;待处理气体在相邻两个第一通道中的流动方向相反;所述第一换热机构和第二换热机构具有水平的供冷却介质流动的第二通道。

30.作为换热除尘脱硝一体化设备的进一步改进,所述换热组件的所有第二通道首尾贯通;在所述第二通道的输出端设有第一风机,或者,在所述第二通道的输入端设有空气泵(或鼓风机);所述第一换热机构和第二换热机构还包括分割机构,所述分割机构包括换热板、第一挡板和第二挡板,第一挡板与换热板围成所述第一通道,第二挡板与换热板围成所述第二通道。

31.作为换热除尘脱硝一体化设备的进一步改进,所述换热结构还包括设于第一换热机构与滤芯之间的第一腔体以及与第一腔体的顶板连接的管道,所述第二通道的输出端与第一腔体联通,所述管道与第一风机连接。

32.作为换热除尘脱硝一体化设备的进一步改进,还包括控制第一风机功率和/或待

处理气体流量的控制结构,所述控制结构包括设于进气管道和/或第一风机内的温度传感器;所述第一风机设于所述第一导流通道的顶板上。

33.作为换热除尘脱硝一体化设备的进一步改进,第一换热机构和第二换热机构之间以及相邻第二换热机构之间形成第二腔体。

34.作为换热除尘脱硝一体化设备的进一步改进,所述脱硝催化剂箱体设于滤芯的上方;或者,所述脱硝催化剂箱体设于滤芯的侧方,脱硝催化剂箱体和滤芯的上方设有第二导流通道。

35.作为换热除尘脱硝一体化设备的进一步改进,所述喷氨机构包括设于进气管道内的喷头;或者,所述喷氨机构包括设于滤芯上方的喷氨盘管。

36.作为换热除尘脱硝一体化设备的进一步改进,所述换热组件还包括第三换热机构。

37.为了实现上述第二方面的目的,本发明其次提供了高温含尘含硝气体处理系统,技术方案如下:

38.高温含尘含硝气体处理系统,采用上述的换热除尘脱硝一体化设备。

39.上述第一方面所述的换热除尘脱硝一体化设备以及高温含尘含硝气体处理系统的设计巧妙,结构简单且紧凑,兼具换热、除尘、脱硝功能,且处理效率高,处理效果好。换热结构、除尘结构和脱硝结构依次设于待处理气体流路上,能够使待处理气体温度满足除尘结构和脱硝结构的耐受范围,延长除尘结构和脱硝结构寿命。

40.下面结合附图和具体实施方式对本发明做进一步的说明。本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

41.构成本发明的一部分的附图用来辅助对本发明的理解,附图中所提供的内容及其在本发明中有关的说明可用于解释本发明,但不构成对本发明的不当限定。在附图中:

42.图1为本发明的换热除尘脱硝一体化设备的第一实施例的结构示意图。

43.图2为本发明的换热除尘脱硝一体化设备的第一实施例的俯视图。

44.图3为本发明的换热除尘脱硝一体化设备的第一实施例的中分割机构的结构示意图。

45.图4为本发明的换热除尘脱硝一体化设备的第二实施例的结构示意图。

46.图5为本发明的换热除尘脱硝一体化设备的第三实施例的结构示意图。

47.图6为本发明的换热除尘脱硝一体化设备的第四实施例的结构示意图。

48.图7为本发明的换热除尘脱硝一体化设备的第四实施例的俯视图。

49.图8为本发明的换热除尘脱硝一体化设备的第三换热机构的一种实施方式的结构示意图。

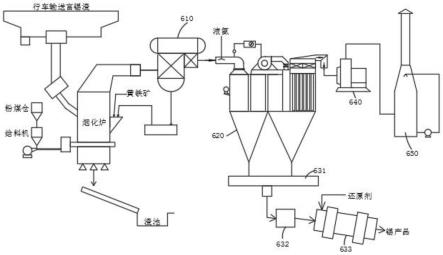

50.图9为本发明的烟化炉炉气的处理系统的实施例的结构示意图。

51.上述附图中的有关标记为:

52.101-第一换热机构,102-第二换热机构,110-第一通道,120-第二通道,121-空气泵,122-第一风机,131-换热板,132-第一挡板,133-第二挡板,134-支撑机构,210-滤芯,

310-脱硝催化剂箱体,320-喷氨机构,330-第二导流通道,410-灰斗,420-第一腔体,430-第二腔体,440-管道,450-第一导流通道,460-水箱,510-温度传感器,520-控制器,610-换热单元,620-换热除尘脱硝单元,640-引风单元,650-脱硫单元,631-烟尘输送机,632-球团机,633-熔炼炉。

具体实施方式

53.下面结合附图对本发明进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。在结合附图对本发明进行说明前,需要特别指出的是:

54.本发明中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

55.此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

56.关于本发明中术语和单位。本发明的说明书和权利要求书及有关的部分中的术语“包括”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

57.图1为本发明的换热除尘脱硝一体化设备的第一实施例的结构示意图。图2为本发明的换热除尘脱硝一体化设备的第一实施例的俯视图。图3为本发明的换热除尘脱硝一体化设备的第一实施例的中分割机构的结构示意图。

58.如图1-3所示,换热除尘脱硝一体化设备具有进气口、出气口和依次设于进气口和出气口之间的换热结构、除尘结构和脱硝结构。所述换热结构包括换热组件;所述换热组件包括第一换热机构101;所述第一换热机构101具有竖向的供待处理气体流动的第一通道110以及水平的供冷却介质流动的第二通道120。所述除尘结构包括滤芯210;所述滤芯210与第一换热机构101共用一个灰斗410;待处理气体由上至下穿过第一换热机构101后进入灰斗410,然后由下至上穿过滤芯210后进入脱硝结构。所述脱硝结构包括脱硝催化剂箱体310和喷氨机构320;所述喷氨机构320用于向进入脱硝催化剂箱体310之前的待处理气体中输入氨水。

59.所述第一换热机构101和第二换热机构102还包括分割机构,所述分割机构包括换热板131、第一挡板132和第二挡板133,第一挡板132与换热板131围成所述第一通道110,第二挡板133与换热板131围成所述第二通道120。分割机构的固定方式优选但是不限于采用申请号为2020116254338的中国专利申请所公开的支撑机构134。

60.在所述第二通道120的输入端设有空气泵121,或者,在所述第二通道120的输出端设有第一风机122。

61.所述脱硝催化剂箱体310设于滤芯210的侧方,脱硝催化剂箱体310和滤芯210的上方设有第二导流通道330;所述喷氨机构320包括设于进气管道440内的喷头。

62.图4为本发明的换热除尘脱硝一体化设备的第二实施例的结构示意图。

63.与第一实施例相比,本实施例的换热除尘脱硝一体化设备具有的区别是:如图4所示,所述脱硝催化剂箱体310设于滤芯210的上方;所述喷氨机构320包括设于滤芯210上方的喷氨盘管。

64.图5为本发明的换热除尘脱硝一体化设备的第三实施例的结构示意图。

65.与第一实施例相比,本实施例的换热除尘脱硝一体化设备具有的区别是:如图5所示,所述滤芯210设于冷却介质的流动方向的侧方;所述换热组件还包括设于第一换热结构前端的两个第二换热机构102,所述第二换热机构102具有竖向的供待处理气体流动的第一通道110以及水平的供冷却介质流动的第二通道120,所述两个第二换热机构102共用一个灰斗410;在换热组件上方设有与灰斗410错位布置的第一导流通道450;待处理气体在相邻两个第一通道110中的流动方向相反;所述换热组件的所有第二通道120首尾贯通。

66.为了避免换热结构内较高的待处理气体温度对脱硝催化剂的寿命造成不利影响,优选将脱硝结构设于远离换热结构的侧壁上。

67.为了避免相邻的换热机构相互影响换热效果,优选使第一换热机构101和第二换热机构102以一定的间距间隔排列并形成第二腔体430。

68.图6为本发明的换热除尘脱硝一体化设备的第四实施例的结构示意图。图7为本发明的换热除尘脱硝一体化设备的第四实施例的俯视图。

69.与第三实施例相比,本实施例的换热除尘脱硝一体化设备具有的区别是:如图6-7所示,所述滤芯210设于冷却介质的流动方向的终端;所述换热结构还包括设于第一换热机构101与滤芯210之间的第一腔体420以及与第一腔体420的顶板连接的管道440,所述第二通道120的输出端与第一腔体420联通,所述管道440与第一风机122连接,所述第一风机122安装于所述第一导流通道450的顶板上。由此,第一腔体420一方面可以延长待处理气体在灰斗410中的流动路径,提升自然沉降效果,另一方面可以作为换热腔,提升换热效果。

70.还包括控制第一风机122功率和/或待处理气体流量的控制结构,所述控制结构包括设于进气管道440和/或第一风机122内的温度传感器510。具体实施时,控制器520根据温度传感器510的实时数据对应性调整第一风机122功率和/或待处理气体流量。

71.上述实施例中,为了进一步提升换热结构的换热效果,所述换热组件还包括第三换热机构。为了减少占地,所述第三换热机构的一种实施方式如图8所示,第三换热机构包括设于为向换热组件的侧方增设的水箱460内注入冷水的换热机构。

72.上述实施例中,为了进一步提升换热结构的使用效果,优选进一步在换热结构中设置申请号为2020116254338的中国专利申请所公开的清灰结构。

73.上述实施例中,为了进一步提升除尘结构的使用效果,所述滤芯210的过滤介质优选采用本技术的申请人申请的专利公开号为cn104759630a、cn104759629a、cn104874798a、cn104959611a、cn104959612a和cn104874801a等中国发明专利公开的无支撑或有支撑(指将原料粉末附着于支撑体上并一起烧结成型)的烧结金属多孔薄膜。当然,也可以采用其它的烧结金属多孔薄膜,或采用金属纤维毡、金属网、陶瓷膜或陶瓷纤维。这些过滤介质不仅过滤精度和耐腐蚀性能明显高于滤袋,而且能够对温度≥280℃的高温含尘气体进行过滤,不仅无需再增设能耗较高的换热装置,而且过滤后的待处理气体的温度能够使脱硝催化剂发挥最佳活性。

74.上述实施例中的换热除尘脱硝一体化设备尤其适合于处理下文中的烟化炉炉气,但是也适合于处理其它具有高温含尘含硝气体的场景。

75.图9为本发明的烟化炉炉气的处理系统的实施例的结构示意图。

76.如图9所示,烟化炉炉气的处理系统,包括换热单元610、换热除尘脱硝单元620、熔炼单元、脱硫单元650和引风单元640。所述换热单元610用于对炉气进行降温,所述换热单

元610包括余热锅炉。所述换热除尘脱硝单元620用于对炉气进行降温、除尘和脱硝;所述熔炼单元用于对换热除尘脱硝单元620收集的粉尘进行熔炼,所述熔炼单元包括依次与灰斗410连接的烟尘输送机631、球团机632和熔炼炉633。所述脱硫单元650用于对换热除尘脱硝单元620脱硝后的气体进行脱硫,所述脱硫单元650包括脱硫塔。所述引风单元640用于牵引炉气移动,所述引风单元640包括第二风机。

77.优选在换热除尘脱硝单元620和脱硫单元650之间进一步增设换热设备或冷却设备,以使脱硝后炉气的温度在110℃以内,以降低喷淋脱硫的用水量。

78.所述换热除尘脱硝单元620包括上述实施例中的任意一个换热除尘脱硝一体化设备。

79.本发明的烟化炉炉气的处理方法的实施例为采用上述的烟化炉炉气的处理系统。

80.以上对本发明的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。基于本发明的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1