蒽油塔及蒽油塔焊接工艺的制作方法

1.本发明涉及蒽油塔生产技术领域,特别涉及一种蒽油塔及蒽油塔焊接工艺。

背景技术:

2.蒽塔是指从煤焦油馏分蒸气中分离出一蒽油馏分和二蒽油馏分的煤焦油蒸馏设备,蒽塔为板式塔,板间距为350-500mm,塔板总数为21-23层,其中精馏段塔板为18层,提馏段为5层,蒽塔用灰铸铁制造时,采用泡罩塔板;泡罩有条形、圆形和星形。用合金钢制造时,采用浮阀塔板;现有技术的蒽油塔,塔盘总数一般为21至23层,塔盘数量比较少,分馏效率比较低。

技术实现要素:

3.有鉴于此,有必要提供一种蒽油塔。

4.还有必要提供一种蒽油塔焊接工艺。

5.一种蒽油塔,包括基础环板、筋板、盖板、垫板、裙座筒体、第一封头、第一筒体、第二筒体、裙座过渡段、第一锥体、第三筒体、第四筒体、第二椎体、第五筒体、第二封头、塔顶吊柱、加强圈、第一塔盘、集油箱、第二塔盘和第三塔盘,基础环板上配装筋板,筋板与盖板配装,筋板与盖板之间配装垫板,裙座筒体与基础环板配装,第一封头与第一筒体的下端配装,第一筒体的上端与第二筒体配装,第二筒体与裙座过渡段配装,裙座过渡段与裙座筒体配装,第一椎体与第二筒体的上端配装,第三筒体的下端与第一椎体的上端配装,第四筒体的下端与第三筒体的上端配装,第四筒体的上端与第二椎体的下端配装,第二椎体的上端与第五筒体的下端配装,第五筒体的上端与第二封头配装,第五筒体的筒壁配装塔顶吊柱,第五筒体内配装第一塔盘,第四筒体内配装第二塔盘和集油箱,第一筒体内配装第三塔盘,第一塔盘设置为9层,第二塔盘设置为10层,最上一层配装集油箱,第三塔盘设置为12层,最上一层设置又一集油箱。

6.优选的,蒽油塔还包括加强圈,第五筒体的筒壁上端配装加强圈。

7.优选的,裙座筒体的底部设置检查孔,第一封头的下端配装底部出口,裙座过渡段设置排气孔,第四筒体上设置温度计孔,第三筒体上设置人孔,第四筒体上设置浮球液位计孔,第三筒体上设置进料口,第二封头配装顶出口,第一筒体的筒壁配装中压蒸汽入口,第一筒体和第三筒体上配装压力表口,第一锥体上配装塔底循环油入口,第四筒体上配装二线抽出口,二线上回流入口和二线下回流入口和一线抽出口,第五筒体上配装一线回流入口。

8.一种蒽油塔焊接工艺,包括以下步骤:

9.步骤一,确定焊接材料,焊接接头母材按照不锈钢之间的材料、低合金钢之间的材料、碳素钢、碳素钢和低合金钢之间的料和不锈钢、碳素钢或者不锈钢和低合金钢之间的材料进行选择确定;

10.步骤二,焊接接头采用全焊透结构,对接接头焊缝按照du4、du12 或者du28的标准

进行焊接,接管与壳体的焊接接头按照g2或者g4的标准焊接,非径向接管与壳体的化解接头按照g49或者g50的标准焊接,裙座壳体的对接接头以及引出孔和检查孔的加强管与裙座壳的连接均为全焊透结构,未规定角焊缝的焊脚尺寸按照焊件中较薄者的厚度,法兰的焊接按照相应的法兰标准中规定,角焊缝均应凹形圆滑过渡;

11.步骤三,焊接接头按照a类和b类进行检测分类后,对接管与壳体的焊接接头、裙座与下封头的焊接接头和下封头拼接焊接接头分别进行无损检测;

12.步骤四,检测完毕后,进行防腐、涂覆处理,碳钢外表面按照 nb/t10558-2021的标准进行除锈,除锈等级达到gb/t8923.1-2011中的要求,除锈后涂防锈底漆两遍,底漆干膜厚度不小于50um,不锈钢部分采用酸洗、钝化处理,对所形成的钝化膜进行蓝点检测。

13.优选的,蒽油塔所用的不锈钢符合gb/t24511-2017标准中的规定,表面加工类型为1d。

14.优选的,保温为140mm厚的硅酸铝,外设保护层为0.5mm后的镀锌铁皮,加强圈用角钢焊制,兼做保温支持圈,保温支持圈间距为2000mm 左右,应避开环焊缝及开口,保温支撑圈与筒体之间的焊接,上部采用连接焊接,下部为间断焊100/200。

15.优选的,蒽油塔的第一筒体、第二筒体、第三筒体、第四筒体、第五筒体的总长直线度允许偏差不大于38mm,任意3m长度筒体直线度偏差不大于3mm,塔体安装垂直度偏差不大于30mm。

16.优选的,裙座中心线应与塔体中心线相重合,其允许偏差为

±

5mm,基础环板应垂直于塔体中心线,地脚螺栓孔中心圆直径及两孔和任意两孔间弦长极限偏差为3mm,裙座内外均敷设防火层30mm,防火极限不低于 2小时。

17.优选的,水压试验用水中氯离子含量不超过25mg/l,试验合格后,将水渍去除干净;蒽油塔的塔盘的定位储存以支持圈上面为基准;塔盘支撑件与筒体之间采用双面连续焊,角焊接接头的焊脚高度等于两项焊接件的较薄件的厚度;蒽油塔所用的高颈法兰紧固件使用全螺纹螺柱和六角螺母,垫片为带加强环的金属缠绕垫片;静电接地板根据防静电要求,统一布置,接地板的接地电阻不大于10ω。

18.优选的,人孔在hg/t21521-2014标准人孔按节点三所述加工完成;蒽油塔回流进口分布管,分布器参数按照工艺要求提供;蒽油塔的吊耳最大吊装质量不含塔盘活动件和填料及平台梯子的质量。

19.本发明提供的蒽油塔的第一塔盘设置为9层,第二塔盘设置为10层,最上一层配装集油箱,第三塔盘设置为12层,最上一层设置又一集油箱。如此,整个塔体设计共计三十一层塔盘,两个集油箱,大大提高了蒽油塔的分馏和精馏效率,提高了蒽油塔的工作效率。

附图说明

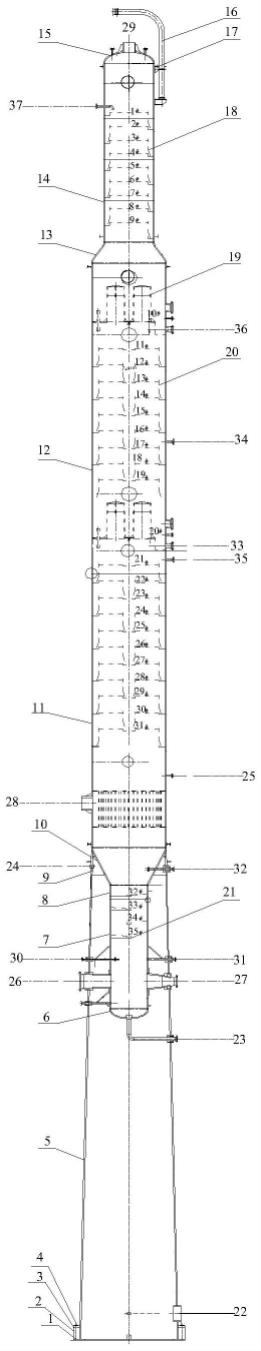

20.图1为蒽油塔的结构示意图;

21.图中:基础环板1、筋板2、盖板3、垫板4、裙座筒体5、第一封头 6、第一筒体7、第二筒体8、裙座过渡段9、第一锥体10、第三筒体11、第四筒体12、第二椎体13、第五筒体14、第二封头15、塔顶吊柱16、加强圈17、第一塔盘18、集油箱19、第二塔盘20、第三塔盘21、检查孔22、底部出口23、排气孔24、温度计孔25、人孔26、浮球液位计孔27、进料口28、顶出口29、中压蒸汽入口30、压力表口31、塔底循环油入口 32、二线抽出口33、二线上回流入口34、二线

下回流入口35、一线抽出口36、一线回流入口37。

具体实施方式

22.为了使本发明技术方案更容易理解,现结合附图采用具体实施例的方式,对本发明的技术方案进行清晰、完整的描述。

23.请同时参阅图1,蒽油塔包括基础环板1、筋板2、盖板3、垫板4、裙座筒体5、第一封头6、第一筒体7、第二筒体8、裙座过渡段9、第一锥体10、第三筒体11、第四筒体12、第二椎体13、第五筒体14、第二封头15、塔顶吊柱16、加强圈17、第一塔盘18、集油箱19、第二塔盘20 和第三塔盘21,基础环板1上配装筋板2,筋板2与盖板3配装,筋板2 与盖板3之间配装垫板4,裙座筒体5与基础环板1配装,第一封头6与第一筒体7的下端配装,第一筒体7的上端与第二筒体8配装,第二筒体 8与裙座过渡段9配装,裙座过渡段9与裙座筒体5配装,第一椎体10与第二筒体8的上端配装,第三筒体11的下端与第一椎体10的上端配装,第四筒体12的下端与第三筒体11的上端配装,第四筒体12的上端与第二椎体13的下端配装,第二椎体13的上端与第五筒体14的下端配装,第五筒体14的上端与第二封头15配装,第五筒体14的筒壁配装塔顶吊柱16,第五筒体14内配装第一塔盘18,第四筒体12内配装第二塔盘20 和集油箱19,第一筒体7内配装第三塔盘21,第一塔盘18设置为9层,分别编号为:1#、2#、3#、4#、5#、6#、7#、8#、9#,第二塔盘20设置为10 层,分别编号为:10#、11#、12#、13#、14#、15#、16#、17#、18#、19#, 最上一层10#层配装集油箱19,第三塔盘21设置为16层,分别编号为:20#、21#、22#、23#、24#、25#、26#、27#、28#、29#、30#、31#、 32#、33#、34#、35#。最上一层20#设置又一集油箱19。

24.蒽油塔还包括加强圈17,第五筒体14的筒壁上端配装加强圈17。

25.裙座筒体5的底部设置检查孔22,第一封头6的下端配装底部出口 23,裙座过渡段9设置排气孔24,第四筒体12上设置温度计孔25,第三筒体11上设置人孔26,第四筒体12上设置浮球液位计孔27,第三筒体 11上设置进料口28,第二封头15配装顶出口29,第一筒体7的筒壁配装中压蒸汽入口30,第一筒体7和第三筒体11上配装压力表口31,第一锥体10上配装塔底循环油入口32,第四筒体12上配装二线抽出口33,二线上回流入口34和二线下回流入口35和一线抽出口36,第五筒体14上配装一线回流入口37。

26.一种蒽油塔焊接工艺,包括以下步骤:

27.步骤一,确定焊接材料,焊接接头母材按照不锈钢之间的材料、低合金钢之间的材料、碳素钢、碳素钢和低合金钢之间的料和不锈钢、碳素钢或者不锈钢和低合金钢之间的材料进行选择确定;

28.步骤二,焊接接头采用全焊透结构,对接接头焊缝按照du4、du12 或者du28的标准进行焊接,接管与壳体的焊接接头按照g2或者g4的标准焊接,非径向接管与壳体的化解接头按照g49或者g50的标准焊接,裙座壳体的对接接头以及引出孔和检查孔的加强管与裙座壳的连接均为全焊透结构,未规定角焊缝的焊脚尺寸按照焊件中较薄者的厚度,法兰的焊接按照相应的法兰标准中规定,角焊缝均应凹形圆滑过渡;

29.步骤三,焊接接头按照a类和b类进行检测分类后,对接管与壳体的焊接接头、裙座与下封头的焊接接头和下封头拼接焊接接头分别进行无损检测;

30.步骤三,检测完毕后,进行防腐、涂覆处理,碳钢外表面按照 nb/t10558-2021的标

准进行除锈,除锈等级达到gb/t8923.1-2011中的要求,除锈后涂防锈底漆两遍,底漆干膜厚度不小于50um,不锈钢部分采用酸洗、钝化处理,对所形成的钝化膜进行蓝点检测。

31.蒽油塔所用的不锈钢符合gb/t24511-2017标准中的规定,表面加工类型为1d。

32.保温为140mm厚的硅酸铝,外设保护层为0.5mm后的镀锌铁皮,加强圈用角钢焊制,兼做保温支持圈,保温支持圈间距为2000mm左右,应避开环焊缝及开口,保温支撑圈与筒体之间的焊接,上部采用连接焊接,下部为间断焊100/200。

33.蒽油塔的第一筒体7、第二筒体8、第三筒体11、第四筒体12、第五筒体14的总长直线度允许偏差不大于38mm,任意3m长度筒体直线度偏差不大于3mm,塔体安装垂直度偏差不大于30mm。

34.裙座中心线应与塔体中心线相重合,其允许偏差为

±

5mm,基础环板应垂直于塔体中心线,地脚螺栓孔中心圆直径及两孔和任意两孔间弦长极限偏差为3mm,裙座内外均敷设防火层30mm,防火极限不低于2小时。

35.水压试验用水中氯离子含量不超过25mg/l,试验合格后,将水渍去除干净;蒽油塔的塔盘的定位储存以支持圈上面为基准;塔盘支撑件与筒体之间采用双面连续焊,角焊接接头的焊脚高度等于两项焊接件的较薄件的厚度;蒽油塔所用的高颈法兰紧固件使用全螺纹螺柱和六角螺母,垫片为带加强环的金属缠绕垫片;静电接地板根据防静电要求,统一布置,接地板的接地电阻不大于10ω。

36.人孔在hg/t21521-2014标准人孔按节点三所述加工完成;蒽油塔回流进口分布管,分布器参数按照工艺要求提供;蒽油塔的吊耳最大吊装质量不含塔盘活动件和填料及平台梯子的质量。

37.本发明提供的蒽油塔的第一塔盘18设置为9层,第二塔盘20设置为 10层,最上一层配装集油箱19,第三塔盘21设置为12层,最上一层设置又一集油箱19,如此,整个塔体设计共计三十一层塔盘,两个集油箱,大大提高了蒽油塔的分馏和精馏效率,提高了蒽油塔的工作效率。

38.应当注意,在此所述的实施例仅为本发明的部分实施例,而非本发明的全部实现方式,所述实施例只有示例性,其作用只在于提供理解本发明内容更为直观明了的方式,而不是对本发明所述技术方案的限制。在不脱离本发明构思的前提下,所有本领域普通技术人员没有做出创造性劳动就能想到的其它实施方式,及其它对本发明技术方案的简单替换和各种变化,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1