氮杂碳基负载型金属催化剂及其制备方法和应用

1.本发明属于复合材料催化剂技术领域,具体涉及氮杂碳基负载型金属催化剂及其制备方法和应用。

背景技术:

2.随着石化资源的日益短缺和环境的日益恶化,生物质作为一种绿色的可再生资源,受到国内外越来越多的关注。将生物质或生物质基平台化合物反应生成具有特定结构的生物基化学品,是解决资源和环境问题的根本出路之一,具有广阔的开发前景。

3.不饱和有机酸因含有不饱和c=c双键而具有活泼的化学性质。由不饱和有机酸c=c双键定向加氢可以生成高附加值的产物。如由马来酸c=c双键加氢生产得到的丁二酸可以用作表面活性剂、清洁剂、离子螯合剂,也是合成生物降解材料pbs的重要原材料,可以从源头上解决塑料污染带来的环境问题;由戊烯二酸c=c双键加氢生产得到的戊二酸可以作为合成树脂,合成橡胶聚合时的引发剂;己二酸可以用作尼龙66和工程塑料的原料,也用于生产各种酯类产品;己酸可以用作食用香料的原料等等。衣康酸c=c双键加氢生产得到的甲基丁二酸是一种重要的有机合成中间体,具有手性,在药物合成方面具有重要的应用。目前,催化加氢法因其转化率高,产品纯度高,无明显副产物而在不饱和有机酸c=c双键加氢反应中表现出显著优势。

4.专利cn101844976a公开了一种催化加氢制备丁二酸的方法。以顺酐水溶液、富马酸水溶液或马来酸水溶液中的一种或几种为原料,采用二氧化硅、氧化锆、活性炭、氧化钛、碳化硅作为载体负载第viii族金属作为催化剂。在固定床连续加氢制备丁二酸的过程中,强酸性反应溶液强烈腐蚀氧化物作为载体的催化剂,长时间运转时会造成活性组分的流失。

5.专利cn113457683 a公开了一种顺丁烯二酸酐连续水相催化加氢制备丁二酸的三元金属硅化物纳米催化剂的方法及应用。以水相顺丁烯二酸酐为原料,以熔融盐法制备的三元过渡金属硅化物(cani2si2、cacu2si2、cacosi、cafesi3)作为催化剂。该类催化剂对水相顺丁烯二酸酐加氢反应表现出较高的催化活性和高稳定性,但是对催化剂制备工艺要求较高,制备过程繁琐,不易工业化。

6.专利cn112979455 a公开了一种顺酐水解再加氢制备丁二酸的方法。将顺丁烯二酸酐完全水解后的顺丁烯二酸作为原料,使用pd-pt双金属催化剂,载体为碳微球、活性炭或耐水型蜂窝活性炭。该负载型催化剂载体仅靠吸附作用固定活性中心,在强酸性环境下活性中心易被腐蚀脱落,导致催化剂失活。

7.专利cn109718778a公开了一种ni基催化剂催化衣康酸加氢制备甲基丁二酸的方法。以衣康酸溶液为原料,原料浓度为1~15wt%,采用一锅法共合成的包覆型ni基催化剂,该催化剂是通过酚醛树脂壳层包覆在二氧化硅上的球壳型结构将活性位点锚点。ni基催化剂虽然弥补了贵金属催化剂价格昂贵的缺点,但是在酸性环境下,该方法极易因包裹不完全造成活性组分和载体的腐蚀,从而造成催化剂快速失活。

8.综上所述,目前不饱和有机酸c=c双键加氢技术均存在不足之处,例如催化剂成本高,反应条件苛刻,主要体现在强酸性反应体系中,催化剂载体的腐蚀和活性中心的流失。因此,针对不饱和有机酸c=c双键加氢反应,开发一种低成本并且具有耐酸性的催化剂制备方法对于推动生物质基化合物制备精细化学品具有重要的意义。

技术实现要素:

9.针对负载型碳基催化剂在酸性环境中,活性中心易被腐蚀流失,稳定性不高的问题,本发明提供了一种氮杂碳基负载型金属催化剂及其制备方法和应用。本发明氮杂碳基负载型金属催化剂具有耐酸性、催化活性高、制备成本低、制备工艺简单,将氮杂碳基负载型金属催化剂应用于不饱和有机酸c=c双键加氢反应时反应条件温和,反应时间短,且寿命长。

10.为实现上述目的,本发明是通过以下技术方案来实现:

11.本发明一方面提供了一种氮杂碳基负载型金属催化剂,其包括氮杂碳载体和负载于氮杂碳载体上的金属活性组分铂、钯、镍、钴或铜,其中金属活性组分的负载量为0.05%~25%。该催化剂的比表面积为500~2000m2/g,孔容为0.3~1cm3/g,平均孔径为2~10nm,微孔占比为20~60%,介孔占比为40~80%,并且催化剂具有亲水性,接触角为20~80

°

。

12.本发明另一方面提供了上述氮杂碳基负载型金属催化剂的方法,包括以下步骤:

13.步骤1:将碳源、氮源和金属盐混合均匀,于惰性气体气氛下焙烧,再在稀酸溶液中洗涤,然后固液分离,固体真空干燥后得到氮杂碳载体;

14.步骤2:将氮杂碳载体超声分散于水溶液中,之后将前驱体金属盐加入氮杂碳载体水溶液中,期间不断搅拌使活性组分均匀负载于载体上,最后加入硼氢化钠水溶液进行还原,得到所述氮杂碳基负载型金属催化剂。

15.作为优选,所述步骤1中碳源、氮源和金属盐的质量比为x:(8-x):(0.1~10),其中0<x<8,且为整数。碳源和氮源的比例决定了载体的氮掺杂量、表面官能团和亲疏水性,在该比例下焙烧得到的催化剂表面含有丰富的氮位点可以更好的锚定活性金属,并且可以调控制备亲水性的载体;金属盐的占比太多会造成催化剂微孔含量的减少,不利于形成大比表面积的载体,在该比例下焙烧可以有效的控制微孔介孔的比例。

16.作为优选,所述步骤1中,碳源为葡萄糖、淀粉、纤维素、蔗糖、木质素、马来酸中的一种;氮源为尿素、单氰胺、双氰胺、三聚氰胺中的至少一种;金属盐为nacl、kcl、mgcl2、alcl3、zncl2、na2so4、k2so4、mgso4、al2(so4)3、znso4中的至少一种。碳源为可再生的生物质类化合物,转化率高且便宜易得,并且此类碳源形成的载体的物化性质更适宜于酸性体系的加氢反应;本发明选择的氮源含氮量高,在焙烧过程中容易形成高含量的氮掺杂碳位点有助于活性金属的分散和锚定,并且氮的掺杂有助于形成亲水性的载体有利于羧酸类反应底物的吸附;本发明选择的金属盐可以在碳化过程中更好的活化载体,使制备的氮掺杂碳载体具有较大的比表面积和适宜的孔径分布。

17.作为优选,在所述步骤1中,惰性气体为氮气,焙烧温度为500~900℃,升温速率为2~8℃/min,焙烧时间为2~6h;酸为浓度为1~10mol/l的稀盐酸。焙烧条件和后处理方式也是影响载体物化性质的关键因素,焙烧温度太低会导致碳源和氮源焙烧不充分不均匀,焙烧温度太高,会严重影响碳的收率和表面官能团的分布,本发明选定的焙烧温度范围有

利于形成优质的载体;升温速率太快会造成孔道塌陷,焙烧时间太长会导致微孔数量的损失,焙烧时间太短影响介孔的形成,本发明选定的升温速率和焙烧时间有利于调控微孔和介孔的比例;酸浓度太低难以将金属盐洗涤干净,浓酸又会侵蚀载体碳骨架并且影响载体表面官能团,本发明采用的酸处理浓度也是形成优质载体的必要条件。

18.作为优选,在所述步骤2中,前驱体金属盐为铂盐、钯盐、镍盐、钴盐、铜盐中的一种。这些金属盐易于被吸附并均匀分散在氮杂碳载体上,并且不同形貌的金属盐会起到不同的催化效果,本发明选定的金属盐在被还原后都具有高的催化加氢活性。

19.作为优选,在所述步骤2中,硼氢化钠水溶液的浓度为1~10mol/l。硼氢化钠用来还原活性金属,该浓度范围既可以确保活性金属可以得到充分的还原,又避免了因为浓度太高影响载体的表面化学性质。

20.本发明另一方面还提供了上述氮杂碳基负载型金属催化剂在不饱和有机酸c=c双键加氢反应中的应用,具体为:将氮杂碳基负载型金属催化剂、不饱和有机酸反应底物和溶剂置于密闭体系下,h2置换排空体系内空气后充入h2,在压力为1~6mpa,温度为40~200℃下反应1~20h,冷却至室温,得到饱和羧酸类产物。

21.作为优选,以不饱和有机酸和溶剂的质量之和为100%计,所述氮杂碳基负载型金属催化剂的质量占比为0.1%~20%,不饱和有机酸的质量占比为1%~60%。

22.作为优选,所述不饱和有机酸为马来酸、戊烯二酸、反丁烯-1,4-二甲酸、反-2-己烯酸、3,3-二甲基丙烯酸、巴豆酸或衣康酸;溶剂为蒸馏水、四氢呋喃、1,4-二氧六环、γ-丁内酯和邻苯二甲酸酯中的一种。

23.与现有技术相比,本发明的有益效果如下:

24.(1)本发明提供了一种适于强酸性条件下实现不饱和有机酸c=c双键加氢得到饱和羧酸的氮杂碳基负载型金属催化剂,其应用于不饱和有机酸c=c双键加氢中,反应温度在40℃以上,2h内即可完成反应,反应速度快,初始转化率和选择性均可达到100%;(2)氮杂碳基负载型金属催化剂中活性组分与载体中的n相互作用,使得催化剂分散均匀、活性高、稳定性强、反应时不易团聚,从而增加了催化剂的耐酸性;(3)载体制备过程中金属盐作为活化剂和脱水剂使制备得到膨松致疏的载体;(4)本发明催化剂的制备方法简单,原料廉价易得,具有良好的工业化应用前景。

附图说明

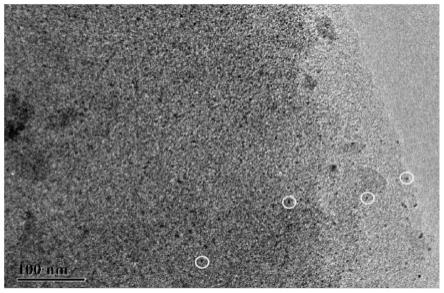

25.图1为实施例1中催化剂的透射电镜照片(圆圈中为活性组分);

26.图2为实施例1中催化剂与水接触的示意图;

27.图3为实施例1中催化剂的n2吸脱附曲线;

28.图4为实施例1中催化剂的孔径分布曲线。

具体实施方式

29.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,以下的实施例将对本发明进行更为全面的描述,但不能理解为对本发明的可实施范围的限定。

30.本发明实施例中马来酸、戊烯二酸、反丁烯-1,4-二甲酸、衣康酸的转化率和选择性均通过液相色谱面积归一法计算。反-2-己烯酸、3,3-二甲基丙烯酸、巴豆酸的转化率和

选择性均通过气相色谱面积归一法计算。液相色谱图由日本岛津spd-20a色谱仪获得,气相色谱图由日本kyowaglas-xa h-12型气相色谱仪获得。

31.实施例1

32.称取1.0g葡萄糖,7.0g三聚氰胺,3.0g zncl2,混合后研磨均匀,转移至磁舟中,将磁舟放到真空管式炉中,以n2作为保护气,3℃/min的速率升温至800℃,焙烧6h;将焙烧后的样品,用3mol/l的稀盐酸在60℃加热搅拌洗涤三次,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到氮杂碳载体。将1g氮杂碳载体和50ml蒸馏水在烧杯中混合超声使其均匀分散,然后将含有0.01g pd的pdcl2的hcl溶液滴加至烧杯中,搅拌3h后滴加10ml 2mol/l的硼氢化钠水溶液,过夜搅拌,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到负载量为1wt%的pd/cn催化剂。如图1所示,该催化剂具有高的比表面积(1832m2/g),并且活性组分分散均匀,活性金属颗粒在2~5nm。如图2所示,该催化剂与水的接触角为65

°

,具有亲水性,有利于在水中活性金属的均匀负载,以及羧酸类反应物的吸附。如图3和4所示,该方法制备得到的催化剂微孔占42%,介孔占58%,微孔的存在可以提供大的比表面积,介孔的存在有助于反应过程的传质,该方法制备得到的催化剂可以有大的比表面积并且不影响传质。

33.将上述所得的pd/cn催化剂用于马来酸加氢,具体为:称取0.05g pd/cn,20ml蒸馏水,5.8g马来酸(质量占比为22.5wt%)加入到50ml的反应釜中,密闭反应釜后连续充放5次h2以排空釜内空气,充入3mpa h2,在40℃反应2h后,冷却至室温,后抽滤固液分离,溶液表征计算,马来酸转化率为100%,目标产物丁二酸的选择性为100%;固体催化剂用蒸馏水反复洗涤,真空干燥箱烘干,留备下次循环使用。催化剂循环使用次数对催化剂活性的影响见表1。

34.实施例2

35.称取3.0g木质素,单氰胺和三聚氰胺共5.0g,6.0g zncl2,混合后研磨均匀,转移至磁舟中,将磁舟放到真空管式炉中,以n2作为保护气,6℃/min的速率升温至600℃,焙烧4h;将焙烧后的样品,用5mol/l的稀盐酸在60℃加热搅拌洗涤三次,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到氮杂碳载体。将1g的氮杂碳载体和50ml的蒸馏水在烧杯中混合超声使其均匀分散,然后将含有0.01g pt的ptcl2的hcl溶液滴加至烧杯中,搅拌3h后滴加10ml 2mol/l硼氢化钠水溶液,过夜搅拌,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到负载量为1wt%的pt/cn催化剂。该催化剂的比表面积为1940m2/g,微孔占比为38%,介孔占比为62%,接触角为40

°

。

36.将上述所得的pt/cn催化剂用于反-2丁烯-1,4-二甲酸加氢,具体为:称取0.05g pt/cn,20ml蒸馏水和7.2g反-2丁烯-1,4-二甲酸(质量占比为26.5wt%)加入到50ml的反应釜中,密闭反应釜后连续充放5次h2以排空釜内空气,充入2mpa h2,在60℃反应2h后,冷却至室温,后抽滤固液分离,溶液表征计算,反-2丁烯-1,4-二甲酸转化率为100%,目标产物己二酸的选择性为100%;固体催化剂用蒸馏水反复洗涤,真空干燥箱烘干,留备下次循环使用。催化剂循环使用次数对催化剂活性的影响见表1。

37.实施例3

38.称取2.0g纤维素,6.0g三聚氰胺,zncl2和k2so4共8.0g,混合后研磨均匀,转移至磁舟中,将磁舟放到真空管式炉中,以n2作为保护气,2℃/min的速率升温至500℃,焙烧5h;将焙烧后的样品,用6mol/l的稀盐酸在60℃加热搅拌洗涤三次,后抽滤,用蒸馏水反复洗涤,

真空干燥箱烘干,得到氮杂碳载体。将1.0g的氮杂碳载体和50ml的蒸馏水在烧杯中混合超声使其均匀分散,然后将含有0.15g ni的ni(no3)2的水溶液滴加至烧杯中,搅拌3h后滴加10ml 5mol/l硼氢化钠水溶液,过夜搅拌,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到负载量为15wt%的ni/cn催化剂。该催化剂的比表面积为1190m2/g,微孔占比为45%,介孔占比为55%,接触角为50

°

。

39.将上述所得的ni/cn催化剂用于巴豆酸加氢,具体为:称取0.2g ni/cn,20ml四氢呋喃和20g巴豆酸(质量占比为50wt%)加入到50ml的反应釜中,密闭反应釜后连续充放5次h2以排空釜内空气,充入5mpa h2,在80℃反应6h后,冷却至室温,后抽滤固液分离,溶液表征计算,巴豆酸转化率为100%,目标产物丁酸的选择性为100%;固体催化剂用蒸馏水反复洗涤,真空干燥箱烘干,留备下次循环使用。催化剂循环使用次数对催化剂活性的影响见表1

40.实施例4

41.称取1.0g马来酸,双氰胺和三聚氰胺共7.0g,nacl和kcl共5.0g,混合后研磨均匀,转移至磁舟中,将磁舟放到真空管式炉中,以n2作为保护气,5℃/min的速率升温至700℃,焙烧5h;将焙烧后的样品,用4mol/l的稀盐酸在60℃加热搅拌洗涤三次,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到氮杂碳载体。将1.0g的氮杂碳载体和50ml的蒸馏水在烧杯中混合超声使其均匀分散,然后将含有0.25g co的co(no3)2的水溶液滴加至烧杯中,搅拌3h后滴加10ml 6mol/l硼氢化钠水溶液,过夜搅拌,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到负载量为25wt%的co/cn催化剂。该催化剂的比表面积为637m2/g,微孔占比为35%,介孔占比为65%,接触角为25

°

。

42.将上述所得的co/cn催化剂用于衣康酸加氢,具体为:称取0.5g co/cn,20ml 1,4-二氧六环和10g衣康酸(质量占比为33.3wt%)加入到50ml的反应釜中,密闭反应釜后连续充放5次h2以排空釜内空气,充入4mpa h2,在80℃反应2h后,冷却至室温,后抽滤固液分离,溶液表征计算,衣康酸转化率为100%,目标产物甲基丁二酸的选择性为100%;固体催化剂用蒸馏水反复洗涤,真空干燥箱烘干,留备下次循环使用。催化剂循环使用次数对催化剂活性的影响见表1。

43.实施例5

44.称取4.0g淀粉,尿素、双氰胺和三聚氰胺共4.0g,mgcl2和k2so4共6.0g,混合后研磨均匀,转移至磁舟中,将磁舟放到真空管式炉中,以n2作为保护气,8℃/min的速率升温至500℃,焙烧3h;将焙烧后的样品,用6mol/l的稀盐酸在60℃加热搅拌洗涤三次,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到氮杂碳载体。将1.0g的氮杂碳载体和50ml的蒸馏水在烧杯中混合超声使其均匀分散,然后将含有0.01g pd的pdcl2的hcl溶液滴加至烧杯中,搅拌3h后滴加10ml 6mol/l硼氢化钠水溶液,过夜搅拌,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到负载量为1wt%的pd/cn催化剂。该催化剂的比表面积为852m2/g,微孔占比为55%,介孔占比为45%,接触角为75

°

。

45.将上述所得的pd/cn催化剂用于戊烯二酸加氢,具体为:称取0.5g pd/cn,20ml水和6.5g戊烯二酸(质量占比为24.5wt%)加入到50ml的反应釜中,密闭反应釜后连续充放5次h2以排空釜内空气,充入2mpa h2,在80℃反应2h后,冷却至室温,后抽滤固液分离,溶液表征计算,戊烯二酸转化率为100%,目标产物戊二酸的选择性为100%;固体催化剂用蒸馏水反复洗涤,真空干燥箱烘干,留备下次循环使用。催化剂循环使用次数对催化剂活性的影响

见表1。

46.实施例6

47.称取5.0g蔗糖,3.0g尿素,znso4、al2(so4)3和na2so4共5.0g,混合后研磨均匀,转移至磁舟中,将磁舟放到真空管式炉中,以n2作为保护气,5℃/min的速率升温至800℃,焙烧4h;将焙烧后的样品,用3mol/l的稀盐酸在60℃加热搅拌洗涤三次,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到氮杂碳载体。将1.0g的氮杂碳载体和50ml的蒸馏水在烧杯中混合超声使其均匀分散,然后将含有0.01g pt的ptcl2的hcl溶液滴加至烧杯中,搅拌3h后滴加10ml 6mol/l硼氢化钠水溶液,过夜搅拌,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到负载量为1wt%的pt/cn催化剂。该催化剂的比表面积为500~1569m2/g,微孔占比为30%,介孔占比为70%,接触角为56

°

。

48.将上述所得的pt/cn催化剂用于反-2-己烯酸加氢,具体为:称取0.5g pt/cn,20mlγ-丁内酯和5.6g反-2-己烯酸(质量占比为21.9wt%)加入到50ml的反应釜中,密闭反应釜后连续充放5次h2以排空釜内空气,充入3mpa h2,在60℃反应2h后,冷却至室温,后抽滤固液分离,溶液表征计算,反-2-己烯酸转化率为100%,目标产物己酸的选择性为100%;固体催化剂用蒸馏水反复洗涤,真空干燥箱烘干,留备下次循环使用。催化剂循环使用次数对催化剂活性的影响见表1。

49.实施例7

50.称取6.0g淀粉,尿素、双氰胺和单氰胺共2.0g,kcl、zn2so4和na2so4共8.0g,混合后研磨均匀,转移至磁舟中,将磁舟放到真空管式炉中,以n2作为保护气,7℃/min的速率升温至600℃,焙烧5h;将焙烧后的样品,用7mol/l的稀盐酸在60℃加热搅拌洗涤三次,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到氮杂碳载体。将1.0g的氮杂碳载体和50ml的蒸馏水在烧杯中混合超声使其均匀分散,然后将含有0.2g cu的cu(no3)2的水溶液滴加至烧杯中,搅拌3h后滴加10ml 6mol/l硼氢化钠水溶液,过夜搅拌,后抽滤,用蒸馏水反复洗涤,真空干燥箱烘干,得到负载量为20wt%的cu/cn催化剂。该催化剂的比表面积为1258m2/g,微孔占比为26%,介孔占比为74%,接触角为38

°

。

51.将上述所得的cu/cn催化剂用于3,3-二甲基丙烯酸,具体为:称取0.5g cu/cn,20ml邻苯二甲酸酯和15g的3,3-二甲基丙烯酸(质量占比为42.8wt%)加入到50ml的反应釜中,密闭反应釜后连续充放5次h2以排空釜内空气,充入3mpa h2,在150℃反应2h后,冷却至室温,后抽滤固液分离,溶液表征计算,3,3-二甲基丙烯酸转化率为100%,目标产物3-甲基丁酸的选择性为100%;固体催化剂用蒸馏水反复洗涤,真空干燥箱烘干,留备下次循环使用。催化剂循环使用次数对催化剂活性的影响见表1。

52.表1氮杂碳基负载型催化剂循环使用次数对催化活性的影响

[0053][0054]

对比几组实施例不难发现,本发明所提供的催化剂及工艺条件针对不饱和有机酸c=c双键的加氢具有非常好的实施效果,初始转化率和选择性均为100%;同时催化剂在强酸性环境下经五次循环后转化率仍然在75%以上,选择性始终保持在100%,说明氮杂碳基负载型金属催化剂中金属和氮杂碳载体间具有强烈的相互作用使活性金属得以锚定,可以实现催化剂在酸性体系中长时间稳定加氢。

[0055]

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1