一种一步法覆膜滤料成型工艺及覆膜滤料的制作方法

1.本发明涉及过滤材料,具体涉及一种一步法覆膜滤料成型工艺及覆膜滤料。

背景技术:

2.微孔薄膜覆合过滤材料(简称覆膜滤料)是由聚四氟乙烯微孔膜与各种基材(pps、玻璃纤维、p84、芳纶)通过复合技术复合而成。覆膜滤料作为一种新型过滤材料,因其过滤效率高、易清灰等优势,在多种行业的烟气粉尘超低排放技术中广泛应用。现有覆膜滤料的制造工艺是采用成品聚四氟乙烯微孔膜与基材复合,传统制造成品聚四氟乙烯微孔膜的工艺流程为:ptfe树脂

→

配料

→

推挤压延

→

纵向牵伸

→

横向牵伸

→

热处理

→

降温冷却得到ptfe膜,热处理后的降温工序使得聚四氟乙烯微孔膜的孔径缩小,与基材复合形成覆膜滤料后过滤阻力较大,并且成品聚四氟乙烯微孔膜与基材需要在高温高压的条件下进行复合,高温高压复合对ptfe膜的损伤较大,覆膜过程中容易产生膜裂等现象,从而导致覆膜滤料过滤精度的降低。

技术实现要素:

3.为解决现有覆膜滤料过滤阻力大、过滤精度低的技术问题,本发明提供一种一步法覆膜滤料成型工艺及覆膜滤料。

4.本发明采用的技术方案是:

5.一种一步法覆膜滤料成型工艺,包括以下步骤:

6.(1)将ptfe树脂混合体经推挤压延得到ptfe坯膜;

7.(2)将ptfe坯膜进行纵向拉伸得到ptfe纵拉膜;

8.(3)将ptfe纵拉膜在120~180℃温度下进行横向牵伸,得到ptfe微孔膜;

9.(4)将ptfe微孔膜在200~280℃温度下进行预热处理;

10.(5)将预热处理后的ptfe微孔膜贴合在滤料基材上,并在280~340℃温度下进行定型热处理;

11.(6)将经定型热处理后的ptfe微孔膜和滤料基材在280~340℃温度,0.05~0.2mpa压力下进行热压复合,得到覆膜滤料;

12.进一步地,一种一步法覆膜滤料成型工艺还包括:

13.(7)将步骤(6)得到的覆膜滤料在100~260℃温度下,以<50℃/s的降温速率降温至120℃以下,后降至常温。缓慢降温利于提高覆膜滤料的过滤精度。

14.进一步地,步骤(5)中还包括贴合前对滤料基材进行预处理的步骤,所述预处理包括浸渍、涂覆或烧毛表面处理。

15.进一步地,步骤(3)的横向牵伸速度为2~20m/min。

16.进一步地,步骤(4)的预热处理时间为10~30s;步骤(5)的定型热处理时间为10~30s。

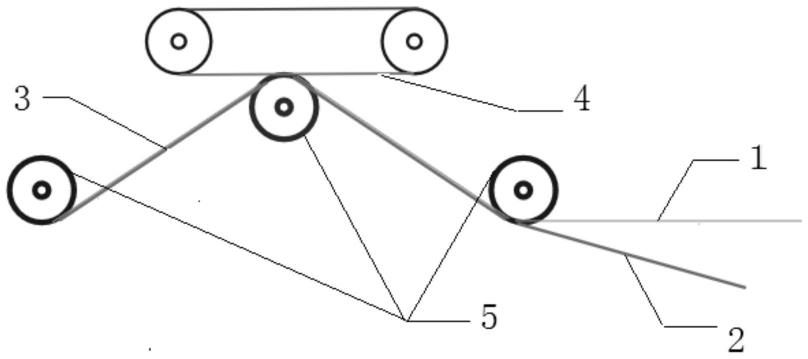

17.进一步地,步骤(6)的热压复合在热压装置中进行,所述热压装置包括热压带组件

和导辊,热压带组件包括承载架、主动辊、从动辊、钢带和加热器,所述主动辊和所述从动辊分别可转动地设置在所述承载架的两端,所述钢带分别缠绕设置在所述主动辊和所述从动辊上,所述钢带的下侧表面与所述导辊的上侧表面形成压合通道,所述加热器用于加热所述钢带。

18.进一步地,所述滤料基材由聚苯硫醚纤维、玻璃纤维、聚酰亚胺纤维或芳纶纤维制成。

19.一种覆膜滤料,采用上述任意一种一步法覆膜滤料成型工艺制成。

20.进一步地,所述覆膜滤料的透气率为3.7~4.1cm/s,过滤精度为99.9994~99.9997%。

21.本发明的有益效果:

22.1、本发明采用一步成型法制备覆膜滤料,使经过两道拉伸的ptfe微孔膜预热处理后即与基材贴合在一起,贴合在一起的ptfe微孔膜和基材经定型热处理后通过热压工艺复合为覆膜滤料后再进行降温,此时ptfe微孔膜的孔径已经稳定,孔径缩小的尺度可以忽略,因此本发明制备的覆膜滤料过滤阻力较低。

23.2、本发明使经预热处理后ptfe微孔膜与基材贴合在一起进行定型热处理,而后进行低压复合,复合过程中大大减小对ptfe膜的损伤,提高过滤精度。现有覆膜滤料的复合工艺条件为300~360℃、0.25~0.5mpa;本发明的复合工艺条件为280~340℃,0.05~0.2mpa。

24.3、本发明采用热压带组件和导辊相配合的复合设备进行热压复合,热压带组件的钢带在导辊上产生柔性变形,使得钢带与导辊的接触为面接触,因此大大降低了热压复合的压力,且因本发明在热压复合前ptfe微孔膜与基材即贴合在一起进行高温定型处理,因此可使热压温度稍有减低,进一步降低了对ptfe微孔膜的损伤,提高过滤精度。

25.4、本发明得到的覆膜滤料的透气率最高可达到4.1cm/s,过滤精度最高可达到99.9997%。

附图说明

26.图1是本发明的一步法覆膜滤料成型工艺的热压复合工艺流程图。

27.图2是本发明实施例1的覆膜滤料的电镜图。

28.图3是对比例1的覆膜滤料的电镜图。

29.附图说明:1-预热处理后的ptfe微孔膜;2-滤料基材;3-覆膜滤料;4-热压带组件;5-导辊。

具体实施方式

30.下面结合具体实例对本发明作进一步说明,以便于对本发明的理解,但并不因此而限制本发明。

31.以下实施例所用原料均为市场采购。所用热压复合装置为现有技术,其中热压带组件采用如cn111267460a公开的热压带组件。

32.实施例1

33.(1)将ptfe树脂混合体经推挤压延得到ptfe坯膜;

34.(2)将ptfe坯膜进行纵向拉伸得到ptfe纵拉膜;

35.(3)将ptfe纵拉膜在160℃温度下进行横向牵伸,牵伸速度为10m/min,得到ptfe微孔膜;

36.(4)将ptfe微孔膜在280℃温度下进行预热处理,处理时间为20s;

37.(5)将预热处理后的ptfe微孔膜贴合在pps滤料基材上,并在280℃环境下进行定型热处理30s;

38.(6)将经定型热处理后的ptfe微孔膜和滤料基材在340℃环境下,通过热压装置(热压带组件4和导辊5)在0.05mpa压力下进行热压复合得到覆膜滤料;

39.(7)将步骤(6)得到的覆膜滤料在100~260℃温度下、以40℃/s降温速率降温至120℃以下,后降至常温,得到成品覆膜滤料。

40.ptfe微孔膜的制备为现有技术,本发明优选了横向牵伸的温度环境和牵伸速度,目的是为了使ptfe膜充分膨化,透气性更好,ptfe微孔膜的预热处理是为了更好地与滤料基材进行贴合

41.采用gb/t 6719-2009标准检测所得成品覆膜滤料的透气率为3.8cm/s,过滤精度为99.9995%。

42.通过电镜观察所得成品覆膜滤料的膜面损伤情况如图2所示。

43.实施例2

44.(1)将ptfe树脂混合体经推挤压延得到ptfe坯膜;

45.(2)将ptfe坯膜进行纵向拉伸得到ptfe纵拉膜;

46.(3)将ptfe纵拉膜在170℃温度下进行横向牵伸,牵伸速度为12m/min,得到ptfe微孔膜;

47.(4)将ptfe微孔膜在260℃温度下进行预热处理,处理时间为15s;

48.(5)将预热处理后的ptfe微孔膜贴合在预处理后的玻璃纤维滤料基材上,并在280℃环境下进行定型热处理20s;

49.(6)将经定型热处理后的ptfe微孔膜和滤料基材在280℃环境下,通过热压装置(热压带组件4和导辊5)在0.1mpa压力下进行热压复合得到覆膜滤料;

50.(7)将步骤(6)得到的覆膜滤料在100~260℃温度下、以45℃/s降温速率降温至120℃以下,后降至常温,得到成品覆膜滤料。

51.玻璃纤维滤料基材的预处理工艺为现有技术,例如在本实施例中,采用浸渍烘干方式进行。

52.采用gb/t 6719-2009标准检测所得成品覆膜滤料的透气率为4.0cm/s,过滤精度为99.9994%。

53.实施例3

54.(1)将ptfe树脂混合体经推挤压延得到ptfe坯膜;

55.(2)将ptfe坯膜进行纵向拉伸得到ptfe纵拉膜;

56.(3)将ptfe纵拉膜在160℃温度下进行横向牵伸,牵伸速度为15m/min,得到ptfe微孔膜;

57.(4)将ptfe微孔膜在240℃温度下进行预热处理,处理时间为30s;

58.(5)将预热处理后的ptfe微孔膜贴合在p84滤料基材上,并在290℃环境下进行定

型热处理15s;

59.(6)将经定型热处理后的ptfe微孔膜和滤料基材在330℃环境下,通过热压装置(热压带组件4和导辊5)在0.15mpa压力下进行热压复合得到覆膜滤料;

60.(7)将步骤(6)得到的覆膜滤料在100~260℃温度下、以20℃/s降温速率降温至120℃以下,后降至常温,得到成品覆膜滤料。

61.采用gb/t 6719-2009标准检测所得成品覆膜滤料的透气率为3.7cm/s,过滤精度为99.9997%。

62.实施例4

63.(1)将ptfe树脂混合体经推挤压延得到ptfe坯膜;

64.(2)将ptfe坯膜进行纵向拉伸得到ptfe纵拉膜;

65.(3)将ptfe纵拉膜165℃温度下进行横向牵伸,牵伸速度为8m/min,得到ptfe微孔膜;

66.(4)将ptfe微孔膜在280℃温度下进行预热处理,处理时间为30s;

67.(5)将预热处理后的ptfe微孔膜贴合在芳纶滤料基材上,并在320℃环境下进行定型热处理20s;

68.(6)将经定型热处理后的ptfe微孔膜和滤料基材在330℃环境下,通过热压装置(热压带组件4和导辊5)在0.05mpa压力下进行热压复合得到覆膜滤料;

69.(7)将步骤(6)得到的覆膜滤料在100~260℃温度下、以40℃/s降温速率降温至120℃以下,后降至常温,得到成品覆膜滤料。

70.采用gb/t 6719-2009标准检测所得成品覆膜滤料的透气率为4.1cm/s,过滤精度为99.9995%。

71.对比例1

72.(1)将ptfe树脂混合体经推挤压延得到ptfe坯膜;

73.(2)将ptfe坯膜进行纵向拉伸得到ptfe纵拉膜;

74.(3)将ptfe纵拉膜在120℃温度下进行横向牵伸,牵伸速度为12m/min,得到ptfe微孔膜;

75.(4)将ptfe微孔膜在280℃温度下进行预热处理,处理时间为40s;

76.(5)将预热处理后的ptfe微孔膜降温到室温得到成品ptfe微孔膜;

77.(6)将成品ptfe微孔膜与预处理后玻璃纤维滤料基材在350℃环境下,通过常用热压装置在0.3mpa压力下进行热压复合得到覆膜滤料;

78.(7)将覆膜滤料降至常温,得到成品覆膜滤料。

79.采用gb/t 6719-2009标准检测所得成品覆膜滤料的透气率为3.1cm/s,过滤精度为99.999%。

80.通过电镜观察所得成品覆膜滤料的膜面损伤情况如图3所示。

81.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1