一种应用于叶酸合成的反应釜的制作方法

1.本发明涉及一种反应釜,尤其涉及一种一种应用于叶酸合成的反应釜。

背景技术:

2.国内外叶酸的合成主要以对氨基苯甲酰谷氨酸、三氯丙酮和2,4,5-三氨基-6-羟基嘧啶硫酸盐为原料,以水为溶剂,经过一锅法合成的,本公司就是采用了此种方法。

3.该法的好处在于以水为溶剂,安全性好,成本较低;不足之处在于2,4,5-三氨基-6-羟基嘧啶硫酸盐在水中的溶解度很小,在纯水中的溶解度大约在0.15%。合成叶酸时,2,4,5-三氨基-6-羟基嘧啶硫酸盐在水中溶解不到20%,随着反应进行,2,4,5-三氨基-6-羟基嘧啶硫酸盐逐渐溶解,同时生成的叶酸在水中也不易溶解,以固体的形式析出。容易造成生成的叶酸固体颗粒可能包裹着未反应的2,4,5-三氨基-6-羟基嘧啶硫酸盐,使得反应不完全。另外,通常的搅拌装置没有使固体上浮的功能,使得未溶解的2,4,5-三氨基-6-羟基嘧啶硫酸盐容易沉积在反应釜的底部,造成反应釜底部溶液的浓度较高(2,4,5-三氨基-6-羟基嘧啶硫酸盐),上部浓度较低,分布不均匀,反应不充分,合成搅拌的效果直接影响到叶酸的收率和含量。

技术实现要素:

4.本发明的目的在于克服现有技术存在的以上问题,提供一种一种应用于叶酸合成的反应釜。

5.为实现本发明的目的一种应用于叶酸合成的反应釜,包括有反应釜本体,其中:所述反应釜本体内设置有搅拌装置,所述反应釜本体的上端设置有与搅拌装置相连的搅拌驱动装置,所述反应釜本体的上端还设置有主料投放组件与辅料投放组件,所述反应釜本体的下端设置有出料组件,所述反应釜本体的两侧设置有定位组件,所述定位组件上安装有倾斜控制设备,所述反应釜本体内设置有数据采集组件,所述反应釜本体外设置有与数据采集组件相连的通讯组件。

6.进一步地,上述的一种应用于叶酸合成的反应釜,其中,所述搅拌装置包括有搅拌杆,所述搅拌杆上分布有若干搅拌扇叶。

7.更进一步地,上述的一种应用于叶酸合成的反应釜,其中,所述搅拌扇叶相互之间等距离分布,所述搅拌扇叶为扭曲状扇叶;或是,所述搅拌扇叶与搅拌杆之间设置有20至50度的夹角。

8.更进一步地,上述的一种应用于叶酸合成的反应釜,其中,所述搅拌驱动装置包括有设置在反应釜本体上端的安装板,所述安装板上设置有驱动电机,所述驱动电机上设置有定位板,所述定位板与安装板螺钉连接,所述驱动电机与搅拌装置相连。

9.更进一步地,上述的一种应用于叶酸合成的反应釜,其中,所述料投放组件、辅料投放组件、出料组件均包括有引导杆,所述引导杆的端头设置有法兰机构。

10.更进一步地,上述的一种应用于叶酸合成的反应釜,其中,所述引导杆的端头上设

置有堵盖。

11.更进一步地,上述的一种应用于叶酸合成的反应釜,其中,所述定位组件包括有支持框架,所述支持框架上设置有调节轴承,所述调节轴承内设置有驱动杆,所述驱动杆的一端与反应釜本体相连,所述驱动杆的另一端与倾斜控制设备相连。

12.更进一步地,上述的一种应用于叶酸合成的反应釜,其中,所述驱动杆的一端设置有延展板,所述延展版与反应釜本体焊接或是螺钉连接。

13.更进一步地,上述的一种应用于叶酸合成的反应釜,其中,所述倾斜控制设备为伺服电机。

14.再进一步地,上述的一种应用于叶酸合成的反应釜,其中,所述数据采集组件包括有温度计与ph计,所述通讯组件为wifi模块或是i/o串口。

15.采用本发明技术方案的优点如下:

16.1、通过搅拌装置与搅拌驱动装置的相互配合,能够实现原液的重复混合,缩短混料耗时。

17.2、通过定位组件、倾斜控制设备的配合,可以实现反应釜本体的倾斜与摇摆控制,更好的实现原液混合,确保搅拌均匀,提高最终成品的产率。

18.3、可以对反应釜本体内的环境数据进行采集,便于掌控搅拌、入料的合适时间。

19.4、整体构造简单,便于制造和使用。

20.本发明的目的、优点和特点,将通过下面优先实施例的非限制性说明进行图示和解释,这些实施例是参照附图仅作为例子给出的。

附图说明

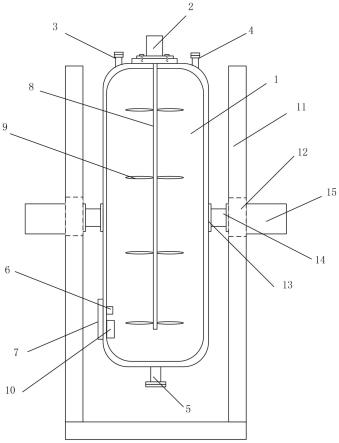

21.图1是一种应用于叶酸合成的反应釜的构造示意图。

22.图中各附图标记的含义如下:

23.1 反应釜本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2 搅拌驱动装置

24.3 主料投放组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4 辅料投放组件

25.5 出料组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6 温度计

26.7 通讯组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8 搅拌杆

27.9 搅拌扇叶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10 ph计

28.11 支持框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12 调节轴承

29.13 延展板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14 驱动杆

30.15 倾斜控制设备

具体实施方式

31.如图1所示的一种应用于叶酸合成的反应釜,包括有反应釜本体1,其与众不同之处在于:反应釜本体1内设置有搅拌装置,反应釜本体1的上端设置有与搅拌装置相连的搅拌驱动装置2。这样,可以根据制备的不同需求,提供不同的搅拌速率,确保原液充分混合。同时,考虑到制备的便利,反应釜本体1的上端还设置有主料投放组件3与辅料投放组件4。这样,可以实现多批次的投料,满足不同制备阶段的入料需求,提高制备精度。当然,为了满足便捷化的成品出料,反应釜本体1的下端设置有出料组件5。本发明在反应釜本体1的两侧

设置有定位组件,定位组件上安装有倾斜控制设备15。这样,可以实现适当的倾斜搅拌,更好的混合原液。而且,可以实现反应釜本体1的循环左右倾斜,避免出现非必要的堆积,更好的满足叶酸合成需要。再者,反应釜本体1内设置有数据采集组件,反应釜本体1外设置有与数据采集组件相连的通讯组件7。这样,在后端可以有效查看当前的各个参数,便于进行自动管控或是人工干预,提高产品合格率。

32.结合本发明一较佳的实施方式来看,采用的搅拌装置包括有搅拌杆8,搅拌杆8上分布有若干搅拌扇叶9。同时,为了更好的实现混合,缩短最终的合成等待时间了,搅拌扇叶9相互之间等距离分布,搅拌扇叶9为扭曲状扇叶。当然,针对某些特殊使用需求,搅拌扇叶9与搅拌杆8之间还可以设置有20至50度的夹角。

33.进一步来看,本发明采用的搅拌驱动装置2包括有设置在反应釜本体1上端的安装板,安装板上设置有驱动电机。同时,驱动电机上设置有定位板,定位板与安装板螺钉连接,驱动电机与搅拌装置所属的搅拌杆8相连。这样,确保驱动电机可带动反应釜本体1实现前后摇摆,或是固定一个适当的倾斜角度。

34.结合实际实施来看,料投放组件、辅料投放组件4、出料组件5均包括有引导杆,引导杆的端头设置有法兰机构。这样,可以与相应的引导管路相对接。考虑到后续反应釜本体1倾斜角度的切换需要,对应的引导管路可采用软管。当然,也可以在引导杆的端头上设置有堵盖,在制备期间先独立封堵,制备完毕后再与相应的引导管路对接。

35.再进一步来看,本发明采用的定位组件包括有支持框架11,支持框架11上设置有调节轴承12,调节轴承12内设置有驱动杆14。装配期间,驱动杆14的一端与反应釜本体1相连,驱动杆14的另一端与倾斜控制设备15相连。同时,驱动杆14的一端设置有延展板13,延展版与反应釜本体1焊接或是螺钉连接。并且,采用的倾斜控制设备15为伺服电机。这样,可以实现反应釜本体1拥有不同的倾斜角度调整。而且,通过伺服电机的不间断调整,让反应釜本体1呈现适当的钟摆运动,更好的实现原液的混合。

36.再者,采用的数据采集组件包括有温度计6与ph计10,通讯组件7为wifi模块或是i/o串口。这样,在实施期间可以获取反应釜本体1内原液的温度数值与ph数值,便于进行相应辅料的添加,拥有较佳的反应环境。同时,可通过系统后台进行监管调配,实现自动化的入料添加参考。

37.通过上述的文字表述并结合附图可以看出,采用本发明后有如下优点:

38.1、通过搅拌装置与搅拌驱动装置的相互配合,能够实现原液的重复混合,缩短混料耗时。

39.2、通过定位组件、倾斜控制设备的配合,可以实现反应釜本体的倾斜与摇摆控制,更好的实现原液混合,确保搅拌均匀,提高最终成品的产率。

40.3、可以对反应釜本体内的环境数据进行采集,便于掌控搅拌、入料的合适时间。

41.4、整体构造简单,便于制造和使用。

42.当然,以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。除上述实施例外,本发明还可以有其它实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明所要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1