一种金刚石微粉晶型控制方法与流程

1.本发明涉及金刚石微粉技术领域,公开了一种金刚石微粉晶型控制方法。

背景技术:

2.近几年来,金刚石微粉在线切割、精细研磨、抛光等领域都得到了广泛地应用,随着金刚石微粉应用领域的不断扩大,对金刚石微粉的要求也越来越多,对金刚石微粉质量控制也越来越严格。金刚石微粉的质量要素主要有原材料品级、粒度分布、杂质含量、颗粒晶型等,其中颗粒晶型决定着金刚石微粉的应用领域。目前金刚石微粉主要在以下几个领域开展应用:1、直接使用或制成研磨膏,广泛应用于硬质合金、高铝陶瓷、光学玻璃、仪表宝石、半导体等材料制成的刀具、光学仪器、电子器件等精密零件,其加工粗糙度可以达到镜面;2、大量用于制造精磨片、超精磨片、电镀制品;3、制造聚晶金刚石烧结体,例如石油钻头、切削工具、拉丝模等;4、研磨液和抛光液的制备;5、切割工具,例如金刚线、金刚石砂轮等。这些不同的应用领域都要求金刚石微粉有着不同的晶型。

3.高质量的金刚石微粉必须严格控制以下几个指标,如颗粒尺寸、粒度分布、金刚石强度和金刚石晶型等,在这几项中金刚石晶型不仅影响着工件的表面洁净度,也影响着金刚石微粉的耐用度,实验验证金刚石微粉晶型为近似等积形、块状可以大大提高金刚石微粉的质量,该晶型的金刚石微粉耐用度也最好。在金刚石微粉的质量技术标准中针对棒状、片状之类的有害颗粒的尺寸和数量都有着严格的控制,因为在金刚石微粉的使用过程中,这种棒状和片状的颗粒不仅影响使用效率,还可能对其加工工件造成损害,因此对金刚石微粉晶型控制工艺显得十分重要。

4.现有技术中对金刚石微粉晶型的控制方法还存在操作不方便,控制效果差的问题,因此亟需一种新的金刚石微粉晶型控制方法,来满足使用需求。

技术实现要素:

5.本发明的目的就在于克服上述不足,提供一种金刚石微粉晶型控制方法。

6.为达到上述目的,本发明是按照以下技术方案实施的:

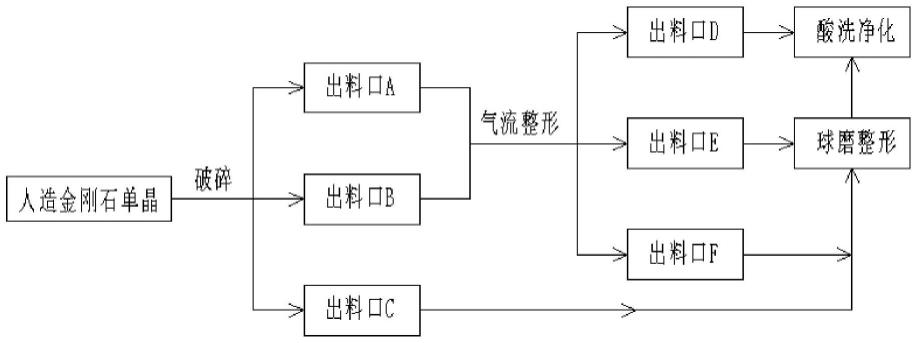

7.一种金刚石微粉晶型控制方法,晶型控制方法中,使用气流破碎机、气流整形机、球磨机对人造金刚石单晶进行破碎以及整形,获得一定粒度以及晶型的金刚石微粉;

8.所述气流破碎机包括依次设置的破碎腔、分级段a、分级段b、分级段c;分级段a、分级段b、分级段c分别设置有出料口a、出料口b、出料口c;

9.所述气流整形机包括依次设置的金刚石气流分级机、整形罐、旋风收集器、布袋收集器;整形罐、旋风收集器、布袋收集器分别设置有出料口d、出料口e、出料口f。

10.优选的,晶型控制方法包括以下步骤:

11.s1,破碎

12.将人造金刚石单晶在气流破碎机的破碎腔内进行破碎,得到破碎后物料;所述破碎腔上设置有破碎电机,破碎电机的工作频率为15~25hz。

13.具体的,在该步骤中,气流破碎机为绵阳流能生产的金刚石专用破碎机;

14.将人造金刚石单晶在气流破碎机的破碎腔内进行破碎,得到破碎后物料;

15.将人造金刚石单晶(以下简称物料)投入气流破碎机的加料斗中,通过气流破碎机的磁力进料机进入气流破碎机内部;通过调节磁力进料机的电流大小使得进出料平衡,进料顺畅,使得破碎腔内部负压在-3~-5(气流破碎机相关仪表上的显示数值)之间,整体体系处于负压状态,利用负压使得物料在气流破碎机内处于运动状态,流动方向依次是破碎腔、分级段a、分级段b、分级段c。整个体系是靠气流破碎机最后的引风机产生的吸力来产生的负压,从而可以让物料在运动中实现分级。气流破碎机正常运转时负压是一定的,如负压偏低,说明粉碎腔内的物料太多,应减少加料量,反之,应增大加料量;分级段的电机的频率越高,负压越低(料位高,料多)所加工出的粒度细,反之,电机频率越低,负压越高(料位低,料少)所加工出的粒度偏粗。

16.影响破碎效果主要调整以下参数:

17.1)加料量:加料量主要控制破碎腔内部气固比的大小,气固比通过负压表的负压值来显示,通过调整磁力进料机的电流大小使得负压值在-3~-5之间;

18.2)破碎腔的破碎电机的频率:该频率大小主要控制破碎粒度大小,破碎粒度要求不超过60μm,该破碎电机的工作频率应控制在15~25hz之间;

19.3)破碎气压:由气流破碎机外部空压机产生的压缩空气通过气流喷嘴进入破碎腔内,由气流带动金刚石和金刚石之间发生碰撞,从而使得金刚石破碎。破碎气压主要影响破碎后金刚石颗粒的晶型,因此破碎气压的控制对于金刚石微粉的晶型的控制有着决定性的影响,此外破碎气压也影响着生产效率。气压越高破碎效率越高,但是应在保证破碎后金刚石颗粒晶型的基础上提高破碎气压值。一般破碎气压控制在0.4~0.6mpa。气流破碎机负压产生的原因是破碎机最后是由电机带动引风机工作,引风机抽设备内部气体,从而使得设备内部产生负压,也是通过引风机使得破碎好的金刚石在设备内部流动,从而能够粒度分级。

20.s2,分级

21.破碎后物料依次经过气流破碎机的分级段a、分级段b、分级段c进行分级,分级后的物料分别从出料口a,出料口b,出料口c排出;其中出料口a排出的为a料,出料口b排出的为b料,出料口c排出的为c料;

22.分级段a上设置有电机a,电机a的工作频率为30~35hz;a料的粒径为15~60μm;分级段b上设置有电机b,电机b的工作频率为45~50hz,b料的粒径为5~15μm;c料的粒度小于5μm。

23.具体的,破碎后物料依次经过气流破碎机的分级段a、分级段b、分级段c进行分级,分级后的物料分别从出料口a,出料口b,出料口c排出;其中出料口a排出的为a料,出料口b排出的为b料,出料口c排出的为c料;

24.破碎后粒度的分级主要靠分级段a的电机a的工作频率和分级段b的电机b的工作频率决定的,分级段c主要靠滤布进行过滤,防止破碎产生的金刚石微粉颗粒进入空气中,既造成了金刚石物料的损耗也造成了粉尘污染,影响操作工人的健康。

25.在整个体系中分级粒度越后越细,即不同出料口分级后的金刚石微粉的粒度大小是不同的,a料粒度》b料粒度》c料粒度,将分级段a对应的电机a的工作频率调整在30~35hz

之间,控制a料的粒径分布在15~60μm之间,将分级段b对应的电机b的工作频率调整在45~50hz之间,控制b料的粒径分布在5~15μm之间,c料的粒度小于5μm。

26.s3,整形

27.s3.1气流整形

28.将a料送入气流整形机整形,从气流整形机出料口e排出的物料为ae料,从气流整形机出料口f排出的物料为af料;

29.将b料送入气流整形机整形,从气流整形机出料口e排出的物料为be料,从气流整形机出料口f排出的物料为bf料;

30.a料送入气流整形机整形中,气流整形机的装料量为20~30kg,气流整形机内整形气压为0.5~0.6mpa,整形时间为1~4h;

31.b料送入气流整形机整形中,气流整形机的装料量为20~30kg,气流整形机内整形气压为0.5~0.6mpa,整形时间为1~4h。

32.s3.2球磨整形

33.将ae料、be料、c料送入球磨机内,进行球磨过程一,球磨后得到一次物料;

34.将af料、bf料送入球磨机内,进行球磨过程二,球磨后得到二次物料;

35.球磨过程一的球磨参数为:球磨机中,ae料、be料、c料的总装入量为20~30kg,球磨钢珠重量为120kg~150kg,球磨机转速为60~70rpm,整形时间为3~5d(此处的d指的是“天”);

36.球磨过程二的球磨参数为:球磨机中,af料、bf料的总装入量为20~30kg,球磨钢珠重量为120~150kg,球磨机转速为60~70rpm,整形时间为3~5d。

37.所述一次物料的粒度不超过5μm,二次物料的粒度不超过3.5μm。

38.原理是:ae料、be料、c料的粒度基本接近,af料、bf料的粒度基本接近,粒度接近的料进行球磨整形效果好。

39.作用原理:

40.金刚石微粉晶型控制主要集中在金刚石微粉制备流程中的气流磨工序,即破碎和整形工序。在金刚石微粉制备工序中第一步是破碎,第二步是整形,即先破碎后整形,破碎是整形的基础,也是决定金刚石微粉晶型最基础也是最重要的先决条件。

41.金刚石微粉破碎目前由金刚石气流破碎机进行破碎,刚石微粉的整形由气流整形和球磨机整形两种整形设备,是针对不同粒度的金刚石微粉进行整形的,5微米以粗的金刚石微粉用气流整形机进行整形,5微米以细的金刚石微粉用球磨机进行整形,整形好的金刚石微粉经提纯净化后进行粒度分选。球磨机整形是将金刚石微粉放入球磨机的球磨罐中进行整形,球磨罐中放有不同粒度配比的钢珠,钢珠材质为轴承钢,其中金刚石微粉和钢珠是以一定比例进行配制的。

42.气流破碎原理:将压缩气体通过拉瓦尔喷嘴加速成高速气流射入粉碎腔,粉碎腔中的物料被高速气流加速,颗粒之间猛烈碰撞,从而实现物料的超细粉碎。被粉碎的物料随气流运动到分级区,由分级轮分选出粒度合格的物料。粒度不合格的物料,再返回粉碎区继续粉碎到所需要的粒度,再由分级轮分选出去。携带物料的气流进入旋风分离器进行收集,在物料旋转产生的离心力的作用下,物料沿着旋风筒壁下滑,然后经排料口排出,小部分物料随气流进入除尘器,被除尘器收集,经过净化的气体排入到大气中。

43.整形原理:

①

气流整形:与气流破碎不同,气流破碎是通过高速气流带动金刚石和金刚石之间产生对碰,使得金刚石发生破碎现象,而气流整形则不同,气流整形是高速气流带动金刚石微粉在整形罐内旋转,使得金刚石颗粒之间产生摩擦,从而达到对金刚石微粉整形的目的。

44.②

球磨整形:气流整形是通过分级轮将一定粒度范围之内的金刚石微粉封闭在整形罐内,一般是在5μm以内,粒度小于5μm的金刚石微粉则无法通过分级轮进行密封,因此需用球磨机进行整形。球磨机整形是通过钢球对金刚石微粉产生破碎、剪切等作用,达到对金刚石微粉整形的目的。

45.破碎效果的影响因素:

46.1、物料性质

47.一般来说气流破碎机能适用所有脆性的超微粉碎,但因物料性质不同,粉碎性能也不同,其结果差异很大,这是由于各种物料的强度、硬度、密度、塑性、韧性、形貌、粘度、电性能等物理性质的差异,其中物料的强度是重要的因素,此外某些物料的含湿量过大,或气源中含水、含油也将改变被粉碎物料的某些性能(如韧性、粘性、脆性等),从而影响粉碎性能或使产品受到污染,影响产品的质量。

48.2、加料量

49.同一物料由于加料量不同,粉碎细度也不同,在其他条件均保持不变的情况下,加料量越大,成品越粗,粒度分布越宽,但如果加料量过小,颗粒间碰撞机会就会减少,反而会影响细度,改变加料量的目的实质上就是达到最适宜的粉碎气固比,物料的可粉碎性越差,成品粒度要求越高,粉碎气固比应越大,现代气流破碎机的发展方向之一是在保证成品粒度的条件下降低粉碎气固比。

50.3、原料粒度

51.物料的进料粒度不同,粉碎后产品的粒度也不一样,进料粒度小,产品的粒径往往会越小,进料粒度越大其粉碎比也越大,进料粒度越小其粉碎比也越小,通常粉碎物料硬度越大成品粒度要求越细的话,进料颗粒的粒度应越小。

52.4、原料的粒度分布

53.产品的粒度分布也是衡量产品质量的一个重要参数,产品粒度分布的好坏与进料粒径的分布有很大的关系,一般来讲,进料粒径均匀性好,产品的细度和分布也好,如进料粒度分布很宽,粗细粒度相差悬殊,在粉碎过程中,粗颗粒与细颗粒碰撞的结果必然影响粉碎效果,可采取在入气流破碎机前,先进行筛分,将筛分后的粗、细粉分别粉碎。

54.5、原料的成分

55.原料是单一物料还是混合料,对粉碎效率是有影响的,混合料中各种成分和性质差异会影响粉碎效果,一般来说,混合料没有单一物料的粉碎效果好。

56.6、粉碎压力

57.气流粉碎的原理是利用气体的压力转换成动能,它是粉碎能量的来源,因而气体压力越大,其喷射流速也相对增大(但压力的增大与流速的增大不成正比,因压力达到某一数值后其阻力系数也增大),产量也相应会增加。

58.与现有技术相比,本发明的有益效果为:

59.本发明的工艺简单,操作方便;经过本发明的方法获得的金刚石微粉,能够获得所

需要的粒度以及晶型,满足日常的生产需求。

附图说明

60.图1为实施例的工艺流程图;

61.图2为实施例气流整形机的原理图;

62.图3为实施例中步骤s1获得的破碎后金刚石微粉(破碎后物料)的晶型图;

63.图4为实施例中步骤s2获得的a料与b料的金刚石微粉晶型图;

64.图5为实施例中步骤s3.1获得的af料与be料的金刚石微粉晶型图;

65.图6为实施例中步骤s3.2获得的一次物料与二次物料的金刚石微粉晶型图。

具体实施方式

66.下面以具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

67.实施例中,气流破碎机为绵阳流能生产的金刚石专用破碎机;

68.实施例

69.如图1、图2所示;一种金刚石微粉晶型控制方法,晶型控制方法中,使用气流破碎机、气流整形机、球磨机对人造金刚石单晶进行破碎以及整形,获得一定粒度以及晶型的金刚石微粉;

70.所述气流破碎机包括依次设置的破碎腔、分级段a、分级段b、分级段c;分级段a、分级段b、分级段c分别设置有出料口a、出料口b、出料口c;

71.所述气流整形机包括依次设置的金刚石气流分级机、整形罐、旋风收集器、布袋收集器;整形罐、旋风收集器、布袋收集器分别设置有出料口d、出料口e、出料口f。

72.晶型控制方法包括以下步骤:

73.s1,破碎

74.将人造金刚石单晶在气流破碎机的破碎腔内进行破碎,得到破碎后物料;破碎腔部负压为-3~-5;所述破碎腔内的破碎电机的工作频率为15~25hz。人造金刚石单晶的粒度为70/80目~40/45目。

75.s2,分级

76.破碎后物料依次经过气流破碎机的分级段a、分级段b、分级段c进行分级,分级后的物料分别从出料口a,出料口b,出料口c排出;其中出料口a排出的为a料,出料口b排出的为b料,出料口c排出的为c料;

77.分级段a对应的电机a的工作频率为30~35hz;a料的粒径为15~60μm。分级段b对应的电机b的工作频率为45~50hz,b料的粒径为5~15μm。c料的粒度小于5μm。

78.s3,整形

79.s3.1气流整形

80.将a料送入气流整形机整形,从气流整形机出料口e排出的物料为ae料,从气流整形机出料口f排出的物料为af料;a料送入气流整形机整形中的整形参数为,气流整形机的装料量为20kg~30kg之间,气流整形机内整形气压为0.5mpa~0.6mpa,整形时间为1h~4h。

81.将b料送入气流整形机整形,从气流整形机出料口e排出的物料为be料,从气流整

形机出料口f排出的物料为bf料;b料送入气流整形机整形中的整形参数为,气流整形机的装料量为20kg~30kg之间,气流整形机内整形气压为0.5mpa~0.6mpa,整形时间为1h~4h。

82.s3.2球磨整形

83.将ae料、be料、c料送入球磨机内,进行球磨过程一,球磨后得到一次物料;球磨过程一参数为:球磨机中,ae料、be料、c料的总装入量为20kg~30kg,球磨钢珠重量为120kg~150kg,球磨机转速为60~70rpm,整形时间为3d~5d。

84.将af料、bf料送入球磨机内,进行球磨过程二,球磨后得到二次物料;球磨过程二参数为:球磨机中,af料、bf料的总装入量为20kg~30kg,球磨钢珠重量为120kg~150kg,球磨机转速为60~70rpm,整形时间为3d~5d。

85.本实施例中,得到的一次物料的粒度不超过5μm,二次物料的粒度不超过3.5μm.。

86.经过球磨整形后的物料,以及c料后续可直接进行酸洗净化。

87.破碎后的金刚石微粉的晶型都是带棱角的,带棱角的金刚石微粉在经过本发明的整形后,能够得到圆润型的晶型。可以通过本发明的整形工艺来完成对金刚石微粉的晶型的控制。

88.如图3所示,为实施例中步骤s1获得的破碎后金刚石微粉(破碎后物料)的晶型图;

89.如图4所示,为实施例中步骤s2获得的a料与b料的金刚石微粉晶型图;此图中a料与b料混合在一起进行拍摄的,由图可知,此时的金刚石微粉的晶型为锋利型;

90.如图5所示,为实施例中步骤s3.1获得的af料与be料的金刚石微粉晶型图;此图中af料与be料混合在一起进行拍摄的,由图可知,此时的金刚石微粉的晶型为耐磨型;

91.如图6所示,为实施例中步骤s3.2获得的一次物料与二次物料的金刚石微粉晶型图;此图中一次物料与二次物料混合在一起进行拍摄的,由图可知,此时的金刚石微粉的晶型为圆润型。

92.本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1