一种煤气脱硫塔用碱液洗涤塔盘的制作方法

1.本发明涉及焦炉煤气脱硫技术领域,特别是涉及一种煤气脱硫塔用碱液洗涤塔盘。

背景技术:

2.在焦炉煤气脱硫技术领域,真空碳酸盐脱硫是常用的焦炉煤气脱硫工艺之一。为进一步降低焦炉煤气中h2s含量,通常在脱硫塔上部增加碱液洗涤段,用5%naoh溶液对煤气中h2s进行再次洗涤去除h2s,以便脱硫后的净煤气满足后续使用要求。目前,现有的加碱液洗装置主要存在着如下问题:

3.1)碱液与煤气接触时间短,碱液不能充分吸收煤气中的h2s,脱硫效率低;

4.2)装置阻力大,不能满足煤气系统压降要求;

5.3)碱液易于泄露到下层填料层,影响工艺顺行。

技术实现要素:

6.为克服现有技术缺陷,本发明解决的技术问题是提供一种煤气脱硫塔用碱液洗涤塔盘,碱液吸收结构为多程结构,增加碱液与煤气接触时间,碱液可充分吸收煤气中的h2s,脱硫效率高,碱液进口远离立板堰口侧设置,碱液流入吸收结构均匀稳定,阻力小,可满足煤气系统压降要求,碱液流动通道整体为一体式满流结构,碱液不易泄露到下层填料层,满足工艺操作要求。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种煤气脱硫塔用碱液洗涤塔盘,包括放空口、角钢圈、弓形底板、碱液入口、立板、支撑梁、条形罩、槽形板、连接板、环形角钢、碱液出口、螺栓和螺母,其特征在于,所述角钢圈与脱硫塔内壁固定连接;所述立板为端部设有堰口的两块矩形板,对称设置在角钢圈内并与角钢圈焊接连接,其中左侧立板的堰口与右侧立板的堰口反向设置;所述弓形底板为两块,其中弓形边分别与立板焊接连接、弧形边分别与角钢圈焊接连接;所述放空口伸进脱硫塔内与左侧弓形底板连通;所述碱液入口伸进脱硫塔内且位于立板设有堰口侧的另一端;

9.所述支撑梁为若干个工字钢,沿立板长度方向均匀设置且两边的支撑梁与立板焊接连接,支撑梁的两端分别与环形角钢焊接连接,环形角钢与脱硫塔内壁固定连接;所述槽形板为若干块,水平均匀设置在支撑梁上,两端与支撑梁或环形角钢的边沿搭接并焊接连接,其中最边上的两块槽形板与环形角钢整体搭接并焊接连接;所述连接板为若干块,均匀设置在槽形板之间并与槽形板焊接连接,其中位于槽形板两端的连接板为端板,既与槽形板焊接同时又与支撑梁或环形角钢焊接连接,其余为加强板;所述条形罩设置在连接板上,之间用螺栓、螺母连接固定;所述碱液出口伸入脱硫塔内与右侧弓形底板连通。

10.所述条形罩由钢板制作,四周设有条形豁口。

11.所述槽形板由钢板制作,部分槽形板的端部设有延长段,其中设有延长段的槽形

板每隔三块一左一右设置,延长段与立板焊接连接,用于隔断并改变碱液流动方向,使碱液成s形流动。

12.所述槽形板外沿高度高出条形罩的齿缝上沿10-50mm。

13.所述立板的堰口高度低于槽形板外沿10-50mm,且高于条形罩的齿缝上沿10-50mm。

14.所述角钢圈及脱硫塔内壁、碱液入口、弓形底板、立板构成碱液进料结构。

15.所述角钢圈及脱硫塔内壁、碱液出口、弓形底板、立板构成碱液出料结构。

16.所述环形角钢及脱硫塔内壁、支撑梁、条形罩、槽形板、连接板构成碱液吸收结构。

17.与现有技术相比,本发明的有益效果是:

18.1)该发明装置,碱液吸收结构为多程结构,即碱液通过立板堰口进入到槽形板,通过槽形板的端部延长段与立板焊接,形成碱液的多通道流动,最后在碱液出口段堰口流出,碱液流动通道加长,增加碱液与煤气接触时间,碱液可充分吸收煤气中的h2s,脱硫效率高;

19.2)该发明装置,碱液进口远离立板堰口侧设置,碱液流入吸收结构均匀稳定,阻力小,可满足煤气系统压降要求;

20.3)该发明装置,碱液流动通道整体为一体式满流结构,碱液不易泄露到下层填料层,满足工艺操作要求。

附图说明

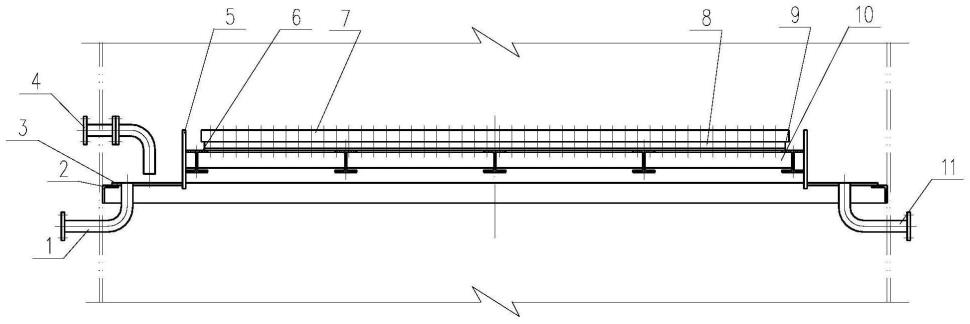

21.图1是本发明的结构原理示意主视图;

22.图2是本发明的结构原理示意俯视图;

23.图3是图2中a-a剖切结构原理示意图;

24.图4是图2中b-b剖切结构原理示意图;

25.图5是图4中c向结构原理示意图;

26.图6是本发明之条形罩的结构原理示意主视图;

27.图7是本发明之条形罩的结构原理示意左视图;

28.图8是本发明之槽形板的结构原理示意主视图;

29.图9是本发明之槽形板的结构原理示意左视图;

30.图10是本发明之槽形板的结构原理示意主视图(有延长段);

31.图11是本发明之立板的结构原理示意图;

32.图12是本发明之连接板的结构原理示意主视图;

33.图13是本发明之连接板的结构原理示意左视图。

34.图中:1-放空口2-角钢圈3-弓形底板4-碱液入口5-立板51-堰口6-支撑梁7-条形罩8-槽形板81-延长段9-连接板10-环形角钢11-碱液出口12-螺栓13-螺母

具体实施方式

35.下面结合附图对本发明的具体实施方式作进一步说明:

36.见图1-图13所示,本发明涉及的一种煤气脱硫塔用碱液洗涤塔盘,包括放空口1、角钢圈2、弓形底板3、碱液入口4、立板5、支撑梁6、条形罩7、槽形板8、连接板9、环形角钢10、碱液出口11、螺栓12和螺母13组成,所述角钢圈2与脱硫塔内壁固定连接;所述立板5为端部

设有堰口51的两块矩形板,对称设置在角钢圈2内并与角钢圈2焊接连接,其中左侧立板5的堰口51与右侧立板5的堰口51反向设置,即碱液流入碱液吸收结构的进口与碱液流出碱液吸收结构的出口错开设置;所述弓形底板3为两块,其中弓形边分别与立板5焊接连接、弧形边分别与角钢圈2焊接连接;所述放空口1伸进脱硫塔内与左侧弓形底板3连通,用于碱液放空;所述碱液入口4伸进脱硫塔内且位于立板5设有堰口51侧的另一端,即碱液堰口51在下、碱液入口4在上(见图2);

37.所述支撑梁6为若干个工字钢,沿立板5长度方向均匀设置且两边的支撑梁6与立板5焊接连接,支撑梁6的两端分别与环形角钢10焊接连接,环形角钢10与脱硫塔内壁固定连接;所述槽形板8为若干块,水平均匀设置在支撑梁6上,两端与支撑梁6或环形角钢10的边沿搭接并焊接连接,其中最边上的两块槽形板8与环形角钢10整体搭接并焊接连接;所述连接板9为若干块,均匀设置在槽形板8之间并与槽形板8焊接连接,其中位于槽形板8两端的连接板9为端板,既与槽形板8焊接同时又与支撑梁6或环形角钢10焊接连接,这样,环形角钢10、连接板9、槽形板8、支撑梁6和立板5构成一封闭通道,为碱液流通通道,其余的连接板9为加强板;所述条形罩7设置在连接板9上(扣装上),之间用螺栓12、螺母13连接固定;所述碱液出口11伸入脱硫塔内与右侧弓形底板3连通。

38.所述条形罩7由钢板制作,四周设有条形豁口。

39.所述槽形板8由钢板制作,部分槽形板8的端部设有延长段81(见图10),其中设有延长段81的槽形板8每隔三块一左一右设置,延长段81与立板5焊接连接,用于隔断并改变碱液流动方向,使碱液成s形流动,也即将碱液吸收结构分为多程结构,碱液流动通道加长,增加碱液与煤气接触时间,碱液可充分吸收煤气中的h2s,脱硫效率高。

40.所述槽形板8外沿高度高出条形罩7的齿缝上沿10-50mm。

41.所述立板5的堰口51高度低于槽形板8外沿10-50mm,且高于条形罩7的齿缝上沿10-50mm,构成碱液流动系统的满流结构,碱液不易泄露到下层填料层,满足工艺操作要求。

42.所述角钢圈2及脱硫塔内壁、碱液入口4、左侧的弓形底板3、左侧的立板5构成碱液进料结构。

43.所述角钢圈2及脱硫塔内壁、碱液出口11、左侧的弓形底板3、左侧的立板5构成碱液出料结构。

44.所述环形角钢10及脱硫塔内壁、支撑梁6(两边的)、条形罩7、槽形板8、连接板9构成碱液吸收结构。

45.工作时,碱液由碱液入口4进入到碱液进料结构,通过立板5的堰口51(图2中的左下侧)满流至碱液吸收结构,沿槽形板8内流动,槽形板8延长段81改变了碱液流动方向,使碱液呈s形流动(见图2中箭头方向),随着槽形板8内液位逐渐升高,当升高到碱液出口结构的堰口51高度时(图2中的右上侧),碱液满流到碱液出口结构,通过碱液出口11排出。

46.同时,脱硫塔塔内煤气通过槽形板8之间缝隙进入条形罩7,通过帽罩折流向下与槽形板8内碱液接触,完成碱液对h2s的吸收,煤气通过条形罩7齿缝向上排出。

47.碱液吸收结构按碱液流量低考虑,将碱液吸收结构分为多程结构,即碱液通过立板5堰口51进入到槽形板8,通过槽形板8的端部延长段81与立板5焊接,改变碱液流动方向形成碱液的多通道流动,增加碱液流速,最后在碱液出口段堰口51满流流出。

48.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1