一种高耐磨氮化硅陶瓷材料制备设备的制作方法

1.本发明涉及氮化硅制备领域,尤其涉及一种高耐磨氮化硅陶瓷材料制备设备。

背景技术:

2.氮化硅是一种重要的结构陶瓷材料,具有高强度、高硬度、耐磨损、抗腐蚀以及高热导等独特的优异性能,在国防、能源、航空航天、机械、石化、冶金、电子等领域有着广泛的应用。

3.现代陶瓷因为其硬度高难以加工而制约其应用,陶瓷净精密成型技术对高性能技术陶瓷的运用至为重要。目前制备精细陶瓷注射成型喂料的密炼机基本沿用传统的塑胶高分子材料密炼机,密炼型腔和转子为金属或合金,在对氮化硅陶瓷粉混炼时,通常都是人工将主料和辅料直接倒入密炼机中,进行加压混炼,但由于在混炼时,氮化硅陶瓷粉料容易出现粉包现象,从而导致混炼效果差,进而影响后期的产品质量,并且在混炼时,一些粉料粘结在密炼机转角处,从而导致粉料的浪费,并影响密炼机后续的使用,同时对残留在转角处的粉料难以搅拌到。

技术实现要素:

4.为了克服由于在混炼时,氮化硅陶瓷粉料容易出现粉包现象,从而导致混炼效果差,进而影响后期的产品质量,并且在混炼时,一些粉料粘结在密炼机转角处,从而导致粉料的浪费,并影响密炼机后续的使用,同时对残留在转角处的粉料难以搅拌到的缺点,本发明提供一种高耐磨氮化硅陶瓷材料制备设备。

5.本发明的技术方案为:一种高耐磨氮化硅陶瓷材料制备设备,包括有底板、第一支撑板、密炼机、第一动力电机、升降组件、气缸和锤压板;地面上设置有底板;底板上侧左部和上侧右部各固定连接有一个第一支撑板;两个第一支撑板之间转动连接有密炼机;底板上侧右部固定连接有第一动力电机;第一动力电机位于第一支撑板的外侧;第一动力电机输出轴与密炼机的转轴固定连接;底板上侧后部连接有升降组件;升降组件上侧左部和上侧右部各固定连接有一个气缸;两个气缸伸缩部固定连接有锤压板;还包括有翻转组件、触碰组件、耙动组件、转角清理组件和联动组件;升降组件上连接有用于对触碰组件、耙动组件、转角清理组件和联动组件进行转动和向下移动的翻转组件;翻转组件前侧和后侧各连接有一个触碰组件;触碰组件通过密炼机里的氮化硅陶瓷粉料的接触推动,使得触碰组件往复上下移动;翻转组件下侧中部连接有耙动组件;耙动组件通过触碰组件的移动配合,使得耙动组件对混炼后的氮化硅陶瓷粉料进行耙动;耙动组件位于两个触碰组件之间,并且耙动组件与触碰组件相接触;翻转组件上各连接有四个呈矩形分布的转角清理组件;转角清理组件用于对密炼机仓体内转角处的清理;翻转组件上各连接有四个呈矩形分布的联动组件;联动组件位于转角清理组件内侧,并且转角清理组件与联动组件相接触;联动组件通过翻转组件的下移,使得转角清理组件将清理后的氮化硅陶瓷粉料向密炼机中间处转移。

6.更为优选的是,升降组件包括有支架、液压缸、圆柱和第一l型板;底板上侧后部固

定连接有支架;支架上侧左部和上侧右部各固定连接有一个液压缸;支架上侧后部固定连接有圆柱;两个液压缸伸缩部固定连接有第一l型板;圆柱与第一l型板滑动连接;锤压板位于第一l型板下方。

7.更为优选的是,翻转组件包括有第二动力电机、第一底座、第一传动柱、第二l型板、电动推杆、第二支撑板和连接板;第一l型板上侧右部固定连接有第二动力电机;第一l型板上侧前部固定连接有第一底座;第一底座之间转动连接有第一传动柱;第一传动柱左部和右部各固定连接有一个第二l型板;两个第二l型板下侧中部各固定连接有一个电动推杆;两个电动推杆伸缩部固定连接有第二支撑板;第二支撑板下侧左部和下侧右部各固定连接有一个连接板。

8.更为优选的是,前方的触碰组件包括有连接架、弹簧柱、触碰板和第一齿条;第二支撑板前侧固定连接有连接架;连接架下侧前部固定连接有两个弹簧柱;两个弹簧柱下侧固定连接有触碰板;触碰板上侧左部和上侧右部各固定连接有一个第一齿条。

9.更为优选的是,触碰板为弧形设置。

10.更为优选的是,耙动组件包括有第二底座、第二传动柱、第一直齿轮、异形板、第三支撑板、推板和吹气头;第二支撑板下侧左部和下侧右部各固定连接有一个第二底座;两个第二底座之间各转动连接有一个第二传动柱;两个第二传动柱前部和后部各固定连接有一个第一直齿轮;第一直齿轮与第一齿条啮合;左方的第二传动柱上各固定连接有四个呈前后等距分布的异形板;右方的第二传动柱上各固定连接有三个呈前后等距分布的异形板;每个异形板下侧各固定连接有一个第三支撑板;每个第三支撑板下侧各固定连接有三个呈前后等距发布的推板;每个推板右侧中部各固定连接有一个吹气头。

11.更为优选的是,推板两侧为斜面设置。

12.更为优选的是,左后方的转角清理组件包括有第三底座、导轮、细绳、第四支撑板、第三传动柱、扭力弹簧、刮板、扇形块和第二直齿轮;第二l型板下侧后部固定连接有第三底座;第三底座下部转动连接有导轮;第二直齿轮上缠绕有细绳;连接板下侧后部固定连接有第四支撑板;第四支撑板相对侧各转动连接有一个第三传动柱;两个第三传动柱外环面各设置有一个扭力弹簧;两个第三传动柱之间固定连接有刮板;扭力弹簧与刮板和第四支撑板相接触;刮板下部固定连接有扇形块;细绳一端穿过连接板,接着与扇形块固定连接;导轮右部固定连接有第二直齿轮;第二直齿轮位于第三底座右方。

13.更为优选的是,刮板一侧为斜面设置。

14.更为优选的是,左后方的联动组件包括有第三l型板、第五支撑板、第六支撑板和第二齿条;连接板上侧后部固定连接有第三l型板;第三l型板右侧固定连接有第五支撑板;连接板右侧后部固定连接有第六支撑板;第六支撑板上侧固定连接有第二齿条;第二齿条与第五支撑板固定连接,并且第二齿条与第二直齿轮啮合。

15.有益效果:本发明通过推板对氮化硅陶瓷粉料进行向左右两侧耙动,使得粉包被耙松并外漏,在吹气头的作用下,外漏松散的粉包将被吹散开,进而达到一个更好的混炼效果,并避免了氮化硅陶瓷粉料出现粉包现象。

16.本发明还通过刮板对密炼机仓体内转角处的氮化硅陶瓷粉料进行清理,防止了氮化硅陶瓷粉料粘结在密炼机仓体内壁上,从而导致氮化硅陶瓷粉料的浪费,并影响密炼机后续的使用,同时在细绳的作用下,将拉动刮板在第四支撑板上转动,进而刮板将清理后的

氮化硅陶瓷粉料向密炼机中间处推动,防止了氮化硅陶瓷粉末直接掉落在密炼机的角落处,从而导致混炼时对角落处的氮化硅陶瓷粉料搅拌不到。

附图说明

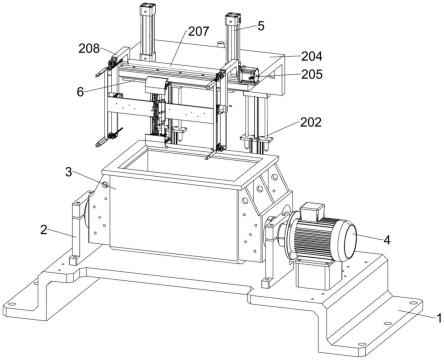

17.图1为本发明高耐磨氮化硅陶瓷材料制备设备的第一视角的结构示意图;

18.图2为本发明高耐磨氮化硅陶瓷材料制备设备的第二视角的结构示意图;

19.图3为本发明高耐磨氮化硅陶瓷材料制备设备的第三视角的结构示意图;

20.图4为本发明高耐磨氮化硅陶瓷材料制备设备的第一局部剖视图;

21.图5为本发明高耐磨氮化硅陶瓷材料制备设备的第一局部结构示意图;

22.图6为本发明高耐磨氮化硅陶瓷材料制备设备的第二局部剖视图;

23.图7为本发明高耐磨氮化硅陶瓷材料制备设备的第三局部剖视图;

24.图8为本发明高耐磨氮化硅陶瓷材料制备设备的第二局部结构示意图;

25.图9为本发明高耐磨氮化硅陶瓷材料制备设备的第三局部结构示意图;

26.图10为本发明高耐磨氮化硅陶瓷材料制备设备的a处放大图。

27.图中标记为:1-底板,2-第一支撑板,3-密炼机,4-第一动力电机,5-气缸,6-锤压板,201-支架,202-液压缸,203-圆柱,204-第一l型板,205-第二动力电机,206-第一底座,207-第一传动柱,208-第二l型板,209-电动推杆,210-第二支撑板,211-连接板,212-连接架,213-弹簧柱,214-触碰板,215-第一齿条,216-第二底座,217-第二传动柱,218-第一直齿轮,219-异形板,220-第三支撑板,221-推板,222-吹气头,223-第三底座,224-导轮,225-细绳,226-第四支撑板,227-第三传动柱,228-扭力弹簧,229-刮板,230-扇形块,231-第二直齿轮,232-第三l型板,233-第五支撑板,234-第六支撑板,235-第二齿条。

具体实施方式

28.下面结合附图所示的实施例对本发明作进一步描述。

29.实施例1

30.一种高耐磨氮化硅陶瓷材料制备设备,如图1-10所示,包括有底板1、第一支撑板2、密炼机3、第一动力电机4、升降组件、气缸5和锤压板6;地面上设置有底板1;底板1上侧左部和上侧右部各固定连接有一个第一支撑板2;两个第一支撑板2之间转动连接有密炼机3;底板1上侧右部螺栓连接有第一动力电机4;第一动力电机4位于第一支撑板2的外侧;第一动力电机4输出轴与密炼机3的转轴固定连接;底板1上侧后部连接有升降组件;升降组件上侧左部和上侧右部各螺栓连接有一个气缸5;两个气缸5伸缩部固定连接有锤压板6;

31.还包括有翻转组件、触碰组件、耙动组件、转角清理组件和联动组件;升降组件上连接有翻转组件;翻转组件前侧和后侧各连接有一个触碰组件;翻转组件下侧中部连接有耙动组件;耙动组件位于两个触碰组件之间,并且耙动组件与触碰组件相接触;翻转组件上各连接有四个呈矩形分布的转角清理组件;翻转组件上各连接有四个呈矩形分布的联动组件;联动组件位于转角清理组件内侧,并且转角清理组件与联动组件相接触。

32.使用本高耐磨氮化硅陶瓷材料制备设备时,先将底板1水平固定好,接着将高耐磨氮化硅陶瓷材料制备设备调试好,然后操作员将主料倒入到密炼机3中,随后接通电源开始工作,通过升降组件,使得气缸5、锤压板6、翻转组件、触碰组件、耙动组件、转角清理组件和

联动组件下移,接着通过气缸5使锤压板6下移,从而达到加压混炼,然后通过第一动力电机4使密炼机3内的搅拌轴进行转动,当混炼完后,通过翻转组件,对触碰组件、耙动组件、转角清理组件和联动组件进行转动至九十度,随后下移,在密炼机3里的氮化硅陶瓷粉料的翻转下,触碰组件将与氮化硅陶瓷粉料接触,并使触碰组件往复上下移动,同时通过触碰组件的移动配合,使得耙动组件对混炼后的氮化硅陶瓷粉料进行耙动,从而使粉包外漏,并对粉包进行吹散,进而达到一个更好的混炼效果,并避免了氮化硅陶瓷粉料出现粉包现象,与此同时通过转角清理组件对密炼机3仓体内转角处的氮化硅陶瓷粉料进行清理,防止了氮化硅陶瓷粉料粘结在密炼机3仓体内壁上,从而导致氮化硅陶瓷粉料的浪费,并影响密炼机3后续的使用,在转角清理组件清理过程中,通过联动组件的配合,使得转角清理组件将清理后的氮化硅陶瓷粉料向密炼机3中间处转移,防止了氮化硅陶瓷粉末直接掉落在密炼机3的角落处,从而导致混炼时对角落处的氮化硅陶瓷粉料搅拌不到。

33.升降组件包括有支架201、液压缸202、圆柱203和第一l型板204;底板1上侧后部固定连接有支架201;支架201上侧左部和上侧右部各螺栓连接有一个液压缸202;支架201上侧后部固定连接有圆柱203;两个液压缸202伸缩部固定连接有第一l型板204;圆柱203与第一l型板204滑动连接;锤压板6位于第一l型板204下方。

34.翻转组件包括有第二动力电机205、第一底座206、第一传动柱207、第二l型板208、电动推杆209、第二支撑板210和连接板211;第一l型板204上侧右部螺栓连接有第二动力电机205;第一l型板204上侧前部固定连接有第一底座206;第一底座206之间转动连接有第一传动柱207;第一传动柱207左部和右部各固定连接有一个第二l型板208;两个第二l型板208下侧中部各螺栓连接有一个电动推杆209;两个电动推杆209伸缩部固定连接有第二支撑板210;第二支撑板210下侧左部和下侧右部各固定连接有一个连接板211。

35.前方的触碰组件包括有连接架212、弹簧柱213、触碰板214和第一齿条215;第二支撑板210前侧固定连接有连接架212;连接架212下侧前部固定连接有两个弹簧柱213;两个弹簧柱213下侧固定连接有触碰板214;触碰板214上侧左部和上侧右部各固定连接有一个第一齿条215。

36.触碰板214为弧形设置。

37.耙动组件包括有第二底座216、第二传动柱217、第一直齿轮218、异形板219、第三支撑板220、推板221和吹气头222;第二支撑板210下侧左部和下侧右部各固定连接有一个第二底座216;两个第二底座216之间各转动连接有一个第二传动柱217;两个第二传动柱217前部和后部各固定连接有一个第一直齿轮218;第一直齿轮218与第一齿条215啮合;左方的第二传动柱217上各固定连接有四个呈前后等距分布的异形板219;右方的第二传动柱217上各固定连接有三个呈前后等距分布的异形板219;每个异形板219下侧各固定连接有一个第三支撑板220;每个第三支撑板220下侧各固定连接有三个呈前后等距发布的推板221;每个推板221右侧中部各固定连接有一个吹气头222。

38.推板221两侧为斜面设置。

39.左后方的转角清理组件包括有第三底座223、导轮224、细绳225、第四支撑板226、第三传动柱227、扭力弹簧228、刮板229、扇形块230和第二直齿轮231;第二l型板208下侧后部固定连接有第三底座223;第三底座223下部转动连接有导轮224;第二直齿轮231上缠绕有细绳225;连接板211下侧后部固定连接有第四支撑板226;第四支撑板226相对侧各转动

连接有一个第三传动柱227;两个第三传动柱227外环面各设置有一个扭力弹簧228;两个第三传动柱227之间固定连接有刮板229;扭力弹簧228与刮板229和第四支撑板226相接触;刮板229下部固定连接有扇形块230;细绳225一端穿过连接板211,接着与扇形块230固定连接;导轮224右部固定连接有第二直齿轮231;第二直齿轮231位于第三底座223右方。

40.刮板229一侧为斜面设置。

41.左后方的联动组件包括有第三l型板232、第五支撑板233、第六支撑板234和第二齿条235;连接板211上侧后部固定连接有第三l型板232;第三l型板232右侧固定连接有第五支撑板233;连接板211右侧后部固定连接有第六支撑板234;第六支撑板234上侧固定连接有第二齿条235;第二齿条235与第五支撑板233固定连接,并且第二齿条235与第二直齿轮231啮合。

42.当操作员将氮化硅陶瓷粉料倒入到密炼机3中后,控制液压缸202使第一l型板204下移,气缸5、锤压板6、翻转组件、触碰组件、耙动组件、转角清理组件和联动组件跟随第一l型板204同步移动,接着控制气缸5使锤压板6下移,进而锤压板6与密炼机3接触,从而达到加压混炼,当混炼完后,控制气缸5使锤压板6上移复位,同时控制液压缸202使第一l型板204上移复位,工作前第二l型板208的初始位置位于第一l型板204的前方,然后控制第二动力电机205使第一传动柱207从右往左看逆时针转动九十度,第二l型板208、电动推杆209、第二支撑板210、连接板211、触碰组件、耙动组件、转角清理组件和联动组件跟随第一传动柱207同步转动,进而第二l型板208位于第一l型板204的下方,这时控制液压缸202使第一l型板204下移,进而刮板229将与密炼机3接触,接着控制电动推杆209使第二支撑板210下移,连接板211、触碰组件、耙动组件、细绳225、第四支撑板226、第三传动柱227、扭力弹簧228、刮板229、扇形块230和联动组件跟随第二支撑板210同步下移,进而推板221下部将插入到氮化硅陶瓷粉料中,触碰板214与氮化硅陶瓷粉料接触,在密炼机3的搅拌轴转动下,搅拌轴将带动氮化硅陶瓷粉料进行往复翻转,由于弹簧柱213的限位,翻转的氮化硅陶瓷粉料推动触碰板214向上移动,第一齿条215跟随触碰板214同步移动,弹簧柱213被压缩,在第一齿条215移动过程中,左方的第一齿条215将带动左方的第一直齿轮218从前往后看顺时针转动,同时右方的第一齿条215将带动右方的第一直齿轮218从前往后看逆时针转动,进而两个第二传动柱217相背运动,异形板219、第三支撑板220、推板221和吹气头222跟随第二传动柱217同步转动,从而推板221对氮化硅陶瓷粉料进行向左右两侧耙动,使得粉包被耙松并外漏,在吹气头222的作用下,外漏松散的粉包将被吹散开,进而达到一个更好的混炼效果,并避免了氮化硅陶瓷粉料出现粉包现象,当翻转的氮化硅陶瓷粉料与触碰板214脱离时,弹簧柱213由压缩状态变为正常状态,在弹簧柱213转变过程中,将带动触碰板214向下移动复位,进而第一齿条215带动第一直齿轮218转动复位,当氮化硅陶瓷粉料连续翻转时,在弹簧柱213的作用下,触碰板214将往复上下移动,从而推板221将对翻转时的氮化硅陶瓷粉料往复耙动,如此则到达了充分混炼均匀的效果,同时随着细绳225、第四支撑板226、第三传动柱227、扭力弹簧228、刮板229、扇形块230和联动组件的下移,第二齿条235将带动第二直齿轮231从右往左看逆时针转动,导轮224跟随第二直齿轮231同步转动,进而缠绕在导轮224上的细绳225被放出,同时刮板229将对密炼机3仓体内转角处的氮化硅陶瓷粉料进行清理,防止了氮化硅陶瓷粉料粘结在密炼机3仓体内壁上,从而导致氮化硅陶瓷粉料的浪费,并影响密炼机3后续的使用,当第二齿条235与第二直齿轮231脱离时,缠绕在导轮224上

的细绳225已全部放出,刮板229继续下移时,在细绳225的作用下,将拉动刮板229在第四支撑板226上转动,扇形块230跟随刮板229同步转动,扭力弹簧228被压缩,进而刮板229将清理后的氮化硅陶瓷粉料向密炼机3中间处推动,防止了氮化硅陶瓷粉末直接掉落在密炼机3的角落处,从而导致混炼时对角落处的氮化硅陶瓷粉料搅拌不到。

43.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1