喷雾干燥法制备锂离子电池活性材料超细粉的设备和方法与流程

1.本发明涉及电池活性材料生产技术领域,具体为喷雾干燥法制备锂离子电池活性材料超细粉的设备和方法。

背景技术:

2.在锂离子电池正极材粉体材料的制备过程中,传统情况下需要将制备得到的锂盐溶液进行烧结,烧结完成后在通过加压的方式让烧结的材料粉碎,从而得到粉末,使用喷雾干燥法制备锂离子能够先将溶液雾化成小液体,随后在液体的下落过程中进行干燥,干燥完后后的到细小的粉末,此过程的得到的粉体为超细粉体,由于粉体颗粒之间会形成软连接的软团聚体(几十微米),因此还需要在后续进行加压粉碎。

3.在常规的喷雾干燥法制备超细粉末时,需要拥有较大的体积空间,保证雾化的液滴在下落的过程中就完成干燥,且不能让其沾染到设备的内部,其设备运行的空间成本较大,由于雾化程度的好坏直接决定成品得到的粉末粒径的大小,传统喷雾干燥设备对成品的颗粒大小没有太高的要求,为提高生产效率在进行雾化时采用的多个雾化设备同时工作时,由于设备空间的限制,会导致雾化的液体相互接触,从而形成体积更大的液滴,较大的液滴在会存在干燥速度慢,干燥后粒径较大的诸多问题,若保证成品的粒径,则只能开启相互干扰较小的雾化设备进行工作,生产效率较低。

技术实现要素:

4.本发明的目的在于提供喷雾干燥法制备锂离子电池活性材料超细粉的设备和方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:喷雾干燥法制备锂离子电池活性材料超细粉的设备和方法,包括回收机构和控制面板,回收机构侧面固定连接有雾化干燥机构,所述雾化干燥机构侧面固定连接有空气加热机构,所述回收机构底部固定连接有研磨机构,所述雾化干燥机构包括安装支架,安装支架外壁呈圆周状等距安装有多个干燥模块,所述干燥模块顶部前后两侧分别固定连接有分连管,分连管另一端共同固定连接有进气管,所述干燥模块包括与安装支架固定连接有l形安装架和固定盖,安装架底部通过贯穿式安装的底部轴承转动连接有干燥筒,干燥筒顶部固定连接有十字的连接架,连接架顶部中心固定连接有套结环,所述干燥筒外壁中部固定连接有从动环,所述安装架底部内壁位于干燥筒侧面的位置固定连接有可控转速的驱动电机,驱动电机输出端固定连接有主动轮,主动轮与从动环之间通过传动皮带进行传动,所述干燥筒内壁呈圆周状等距固定连接有旋转时可产生气旋的涡流叶片,所述固定盖顶部固定连接有安装管,固定盖顶部位于安装管的下方固定连接有底环,底环外壁固定连接有顶部密封轴承,顶部密封轴承外壁与所述套结环内壁固定连接,所述固定盖顶部呈圆周状等距开设有多个进气孔,固定盖顶部固定连接有多个与进气孔相适配的弯管,所述弯管与所述分连管相连通,所述安装管内壁顶部固定连接有限位套环,限位套环内部固定连接有适配环,适配环内壁固定连接有顶部密封的

套管,套管顶部以贯穿形式固定连接有注料管,注料管位于套管内部的一端外壁等距固定连接多个分注管,分注管另一端贯穿于套管内壁后均固定连接有喷头,喷头底部出水端均固定连接有雾化孔板,所述喷头位于所述进气孔正下方,所述雾化干燥机构、空气加热机构、研磨机构和回收机构分别与控制面板电性连接。

6.更进一步地,所述回收机构包括吸料罐,吸料罐顶部固定连接有真空罐,真空罐顶部固定连接有真空管,真空管另一端安装有真空泵,所述吸料罐底部固定连接有储料罐,储料罐底部固定连接有下料管,下料管与所述研磨机构固定连接,所述吸料罐外壁固定连接有多个吸料管,吸料管的另一端外壁固定连接有连接密封轴承,连接密封轴承外壁与所述干燥筒底部内壁固定连接。

7.更进一步地,所述吸料罐与真空罐的连接处设置有滤板,所述吸料罐与储料罐之间安装有电控闸门,所述吸料罐外壁两侧固定连接有边架。

8.更进一步地,所述吸料罐内壁固定连接与下窄上宽的集料罩,所述吸料罐内壁与集料罩之间形成有集料空间,所述吸料管与吸料罐的连接位置位于集料空间内部。

9.更进一步地,所述空气加热机构包括加热盒,所述加热盒一侧顶部固定连接有出气管,出气管另一端固定连接有分气管,多个所述进气管与分气管相连通,加热盒另一侧底部固定连接有输气管,输气管的另一端固定连接有鼓风机。

10.更进一步地,所述加热盒前后两侧内壁之间固定连接有多个隔板,隔板与所述加热盒之间形成有弯折的加热通道用于连接输气管和出气管,所述加热盒内部位于加热通道的区域内安装有多个加热丝。

11.更进一步地,所述研磨机构包括传料管,传料管一端安装有传料电机,所述传料电机的输出端贯穿传料管一端后固定连接有传料绞龙,所述传料管外壁与所述回收机构相连通,所述传料管另一端固定连接有投料管,投料管的底端固定连接有上窄下宽的研磨罩斗,所述投料管顶端固定连接有封板,封板顶部呈圆周状等距安装有多组辅助架,一组辅助架设置有两个,同组的辅助架之间固定连接有施压气缸,施压气缸的底部输出端共同固定连接有调节架,调节架底部以贯穿形式固定连接有随动轴承,随动轴承的内壁固定连接有传动轴,传动轴顶端位于随动轴承上方的位置固定连接有限位柄,限位柄底部与所述随动轴承的内圈上表面相接触,传动轴底端固定连接有与研磨罩斗相适配的研磨块,所述调节架顶部安装有研磨电机,研磨电机输出端与限位柄顶部固定连接。

12.更进一步地,所述喷头顶部均固定连接有注气管,注气管另一端依次通过套管外壁和套管顶部后共同固定连接有环形管,环形管外壁固定连接有连接气管。

13.更进一步地,所述分注管位于套管内部的外壁安装有水压阀,所述进气孔内部固定连接有栅格环,所述安装支架和所述干燥模块底部均固定连接有支撑柱。

14.更进一步地,所述涡流叶片包括搅流浆叶,搅流浆叶为上窄下宽的弯曲金属片,所述搅流浆叶底部固定连接有直角叶。

15.喷雾干燥法制备锂离子电池活性材料超细粉的方法,使用喷雾干燥法制备锂离子电池活性材料超细粉的设备,其制备步骤如下:步骤一:溶液制备,制备锂离子电池活性材料的原料溶液;步骤二:器械预热,启动空气加热机构并启动雾化干燥机构内部的干燥模块,利用驱动电机带动干燥筒,使得干燥筒内部产生涡流气旋;

步骤三:定量雾化,将溶液通过物料泵传输到注料管中,利用喷头和雾化孔板进行溶液的雾化,雾化后的溶液在干燥筒中干燥形成粉料;步骤四:收集存储,利用吸料管和回收机构将粉料吸收到储料罐中;步骤五:研磨输出,研磨机构从储料罐底部承接到物料后将其转运至投料管中,利用多个施压气缸对整个调节架进行上抬,使得研磨块与研磨罩斗进行接触,驱动研磨电机让研磨块与研磨罩斗对物料进行研磨破碎。

16.更进一步地,所述步骤五中的施压气缸上抬是让研磨块与研磨罩斗之间产生60-70mpa的压强。

17.与现有技术相比,本发明的有益效果是:该喷雾干燥法制备锂离子电池活性材料超细粉的设备和方法,通过雾化干燥机构内部的干燥模块,能够利用驱动电机带动干燥筒进行高速旋转,利用干燥筒内部的涡流叶片使得干燥筒内部形成向底部汇集的气旋,并利用空气加热机构对形成气旋的空气进行事先加热,热空气形成的气旋将喷头雾化的溶液进行分散干燥,从而达到快速干燥成粉的目标,由于气旋的形成,将雾化的液滴进行快速的分离并集中在一点,从而避免传统雾化设备需要较大的空间让液滴进行下落干燥,减少设备空间成本的投入。

18.同时,形成气旋的的气体从多个进气孔进入,气旋有多股气柱组成并在底部汇聚,通过与进气孔进行对应的喷头,能够让不同喷头雾化的液滴在气旋中能够保持一段时间的相互独立旋转干燥,从而避免不同喷头雾化的液滴相互接触形成较大液滴,从而产生粒径较大的粉料的问题,并且由于气旋的高速旋转,能够让雾化的液滴更加的分散,进一步降低液滴接触的概率。

19.不仅如此,由于粉体颗粒之间会形成软连接的软团聚体,通过设置的研磨机构,能够利用施压气缸进行研磨压强的控制,通过研磨电机的驱动,利用研磨块和研磨罩斗能够充分的对雾化干燥机构得到的分料进行研磨,从而避免软团聚体的出现。

附图说明

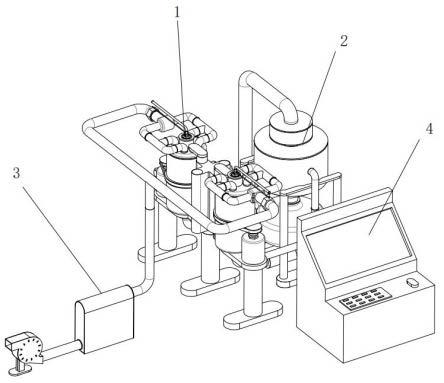

20.图1为本发明的整体结构示意图;图2为本发明的底部结构示意图;图3为本发明的空气加热机构结构示意图;图4为本发明的回收机构结构示意图;图5为本发明的雾化干燥机构结构示意图;图6为本发明的干燥模块结构示意图;图7为本发明的固定盖具体结构示意图;图8为本发明的干燥筒具体结构示意图;图9为本发明的涡流叶片结构示意图;图10为本发明的研磨机构分解结构示意图;图11为本发明的研磨机构拼装结构示意图;图12为实施例二的超声雾化片结构示意图。

21.图中:1、雾化干燥机构;101、安装支架;102、支撑柱;103、进气管;104、分连管;105、干燥模块;106、安装架;107、底部轴承;108、干燥筒;109、从动环;110、驱动电机;111、

主动轮;112、传动皮带;113、连接架;114、套结环;115、固定盖;116、底环;117、顶部密封轴承;118、进气孔;119、栅格环;120、弯管;121、限位套环;122、安装管;123、套管;124、适配环;125、注料管;126、分注管;127、喷头;128、雾化孔板;129、注气管;130、水压阀;131、环形管;132、连接气管;133、涡流叶片;134、搅流浆叶;135、直角叶;2、回收机构;201、吸料罐;202、真空罐;203、滤板;204、集料罩;205、边架;206、吸料管;207、电控闸门;208、储料罐;209、下料管;210、真空管;211、真空泵;212、连接密封轴承;3、空气加热机构;301、加热盒;302、出气管;303、隔板;304、加热丝;305、鼓风机;306、输气管;307、分气管;4、控制面板;5、研磨机构;501、传料管;502、传料电机;503、投料管;504、研磨罩斗;505、传料绞龙;506、封板;507、研磨块;508、限位柄;509、传动轴;510、随动轴承;511、调节架;512、研磨电机;513、辅助架;514、施压气缸;601、安装环;602、超声换能压电陶瓷;603、孔片;604、导线。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.需要说明的是,在本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

24.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

25.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

26.目前在进行锂电池活性材料的生产过程中通常采用粉体材料,为了促进电化学反应的进行,降低电极反应的阻力,绝大多数的锂电池活性材料都使用粉体材料,包括锂电池的正极材料、负极材料、粘接剂材料、导电剂材料。锂电池的活性材料都要经过配料,制成浆料的工序,才能用于锂电池的制造,粉体材料的细腻程度更高、粒径更小,所生产出的锂电池活性材料的各方面属性都会有一定程度的提升,本设备,针对上述问题进行改进,设置多个干燥模块105,在干燥模块105内部产生高温高速气旋,在气旋的气流边缘处进行喷雾,雾化的液滴会随气旋转动,并以螺旋状的方式进行下落,从而能够提高下落的时间,能够让液滴充分的液化,同时进入到高速气旋的液滴会带有较大的速度,从而使得进入到气旋中的液滴能够快速的分离,降低液滴之间相互接触的概率,从而保证雾化的效果,气旋的旋转中心处于干燥模块105的底部中心,气旋的形状为上框下窄,能够有效收缩雾化液滴的行动范围,从而不需要要太大的体积,减少空间占用,同时气旋的中心设置有出料设备能够直接进行干燥后物料的加压破碎,从而不需要再像传统的喷雾干燥法制备时还需要进行单独破碎的工艺步骤,从而简化整个生产流程,有效的提高生产效率。

27.实施例一

如图1-图11所示,本发明提供一种技术方案:喷雾干燥法制备锂离子电池活性材料超细粉的设备和方法,包括回收机构2和控制面板4,回收机构2侧面固定连接有雾化干燥机构1,雾化干燥机构1侧面固定连接有空气加热机构3,回收机构2底部固定连接有研磨机构5,雾化干燥机构1包括安装支架101,安装支架101外壁呈圆周状等距安装有多个干燥模块105,干燥模块105顶部前后两侧分别固定连接有分连管104,分连管104另一端共同固定连接有进气管103,干燥模块105包括与安装支架101固定连接有l形安装架106和固定盖115,安装架106底部通过贯穿式安装的底部轴承107转动连接有干燥筒108,干燥筒108顶部固定连接有十字的连接架113,连接架113顶部中心固定连接有套结环114,干燥筒108外壁中部固定连接有从动环109,安装架106底部内壁位于干燥筒108侧面的位置固定连接有可控转速的驱动电机110,驱动电机110输出端固定连接有主动轮111,主动轮111与从动环109之间通过传动皮带112进行传动,干燥筒108内壁呈圆周状等距固定连接有旋转时可产生气旋的涡流叶片133,固定盖115顶部固定连接有安装管122,固定盖115顶部位于安装管122的下方固定连接有底环116,底环116外壁固定连接有顶部密封轴承117,顶部密封轴承117外壁与套结环114内壁固定连接,固定盖115顶部呈圆周状等距开设有多个进气孔118,固定盖115顶部固定连接有多个与进气孔118相适配的弯管120,弯管120与分连管104相连通,安装管122内壁顶部固定连接有限位套环121,限位套环121内部固定连接有适配环124,适配环124内壁固定连接有顶部密封的套管123,套管123顶部以贯穿形式固定连接有注料管125,注料管125位于套管123内部的一端外壁等距固定连接多个分注管126,分注管126另一端贯穿于套管123内壁后均固定连接有喷头127,喷头127底部出水端均固定连接有雾化孔板128,雾化孔板128为孔状板液体经过孔板内部的孔进行雾化,其孔径大小和液体压强满足雾化需求,喷头127位于进气孔118正下方,雾化干燥机构1、空气加热机构3、研磨机构5和回收机构2分别与控制面板4电性连接,喷头127顶部均固定连接有注气管129,注气管129另一端依次通过套管123外壁和套管123顶部后共同固定连接有环形管131,环形管131外壁固定连接有连接气管132,分注管126位于套管123内部的外壁安装有水压阀130,进气孔118内部固定连接有栅格环119,安装支架101和干燥模块105底部均固定连接有支撑柱102,涡流叶片133包括搅流浆叶134,搅流浆叶134为上窄下宽的弯曲金属片,搅流浆叶134底部固定连接有直角叶135。

28.需要注意的是,在驱动电机110带动干燥筒108进行旋转的过程中,上方的固定盖115是保持不动的,其干燥筒108与密闭盖之间的间隙很小,拥有较高的密封性,通过涡流叶片133的特有形状,能够让干燥筒108内部形成类似旋风的气旋,并利用空气加热机构3对形成气旋的空气进行事先加热,热空气形成的气旋将喷头127雾化的溶液进行分散干燥,从而达到快速干燥成粉的目标,由于气旋的形成,将雾化的液滴进行快速的分离并集中在一点,从而避免传统雾化设备需要较大的空间让液滴进行下落干燥,减少设备空间成本的投入,形成气旋的的气体从多个进气孔118进入,气旋有多股气柱组成并在底部汇聚,通过与进气孔118进行对应的喷头127,能够让不同喷头127雾化的液滴在气旋中能够保持一段时间的相互独立旋转干燥,从而避免不同喷头127雾化的液滴相互接触形成较大液滴,从而产生粒径较大的粉料的问题,并且由于气旋的高速旋转,能够让雾化的液滴更加的分散,进一步降低液滴接触的概率。

29.如图4所示,回收机构2包括吸料罐201,吸料罐201顶部固定连接有真空罐202,真

空罐202顶部固定连接有真空管210,真空管210另一端安装有真空泵211,吸料罐201底部固定连接有储料罐208,储料罐208底部固定连接有下料管209,下料管209与研磨机构5固定连接,吸料罐201外壁固定连接有多个吸料管206,吸料管206的另一端外壁固定连接有连接密封轴承212,连接密封轴承212外壁与干燥筒108底部内壁固定连接,吸料罐201与真空罐202的连接处设置有滤板203,吸料罐201与储料罐208之间安装有电控闸门207,吸料罐201外壁两侧固定连接有边架205,吸料罐201内壁固定连接与下窄上宽的集料罩204,吸料罐201内壁与集料罩204之间形成有集料空间,吸料管206与吸料罐201的连接位置位于集料空间内部。

30.需要注意的是,回收机构2本质上是个真空吸料机,由于吸取的物料粒径较小,为避免其在吸料罐201中弥漫,所以设置有集料罩204吸料罐201内壁与集料罩204之间形成有集料空间,吸料管206与吸料罐201的连接位置位于集料空间内部,从而让物料进入到吸料管206后会尽量汇集到吸料罐201底部,从而让物料堆积。

31.如图3所示,空气加热机构3包括加热盒301,加热盒301一侧顶部固定连接有出气管302,出气管302另一端固定连接有分气管307,多个进气管103与分气管307相连通,加热盒301另一侧底部固定连接有输气管306,输气管306的另一端固定连接有鼓风机305,加热盒301前后两侧内壁之间固定连接有多个隔板303,隔板303与加热盒301之间形成有弯折的加热通道用于连接输气管306和出气管302,加热盒301内部位于加热通道的区域内安装有多个加热丝304。

32.需要注意的是,空气加热机构3内部电热丝的功率需要根据液体吸收蒸发的热量确定,并需要考虑到空气在运输过程中的热损耗,空气加热机构3通过鼓风机305箱加热盒301进行吹气,加热盒301内部隔板303与加热盒301之间形成有弯折的加热通道用于连接输气管306和出气管302,并在加热通道的区域内安装有多个加热丝304,从而能对空气进行加热,使其能够达到300-400℃,使用的出气管302和分气管307均为保温管材,尽可能降低热量的损耗。

33.如图10-图11所示,研磨机构5包括传料管501,传料管501一端安装有传料电机502,传料电机502的输出端贯穿传料管501一端后固定连接有传料绞龙505,传料管501外壁与回收机构2相连通,传料管501另一端固定连接有投料管503,投料管503的底端固定连接有上窄下宽的研磨罩斗504,投料管503顶端固定连接有封板506,封板506顶部呈圆周状等距安装有多组辅助架513,一组辅助架513设置有两个,同组的辅助架513之间固定连接有施压气缸514,施压气缸514的底部输出端共同固定连接有调节架511,调节架511底部以贯穿形式固定连接有随动轴承510,随动轴承510的内壁固定连接有传动轴509,传动轴509顶端位于随动轴承510上方的位置固定连接有限位柄508,限位柄508底部与随动轴承510的内圈上表面相接触,传动轴509底端固定连接有与研磨罩斗504相适配的研磨块507,调节架511顶部安装有研磨电机512,研磨电机512输出端与限位柄508顶部固定连接。

34.需要注意的是,由于粉体颗粒之间会形成软连接的软团聚体,通过设置的研磨机构5,能够利用施压气缸514进行研磨压强的控制,通过研磨电机的驱动512,利用研磨块507和研磨罩斗504能够充分的对雾化干燥机构1得到的分料进行研磨,从而避免软团聚体的出现。

35.喷雾干燥法制备锂离子电池活性材料超细粉的方法,使用喷雾干燥法制备锂离子

电池活性材料超细粉的设备,其制备步骤如下:步骤一:溶液制备,制备锂离子电池活性材料的原料溶液,在锂离子电池活性材料的生产过程中,常用的正极材料原料:锂盐超细粉末(磷酸铁锂、钴酸锂、镍钴锰酸锂、镍酸锂)其中磷酸铁锂,需要需参杂其他材料,振实密度低,价格低、热稳定性好、无污染,优良的充放电循环性能;钴酸锂:应用最广泛的锂离子电池正极材料,具有开路电压高、比能量大、循环寿命长等特点;但是钴价格昂贵,钴酸锂的毒性较大。目前技术上,容量已几乎发挥到极限。受资源等制约,有被替代之势;镍钴锰酸锂(三元):电化学容量高、循环性能好、成本低、具有三元协同效应;重要用于通讯数码类成本相对较低的锂离子电池领域,目前生产工艺相对成熟,溶液中就是这些锂盐的净化后的溶液,几乎不含杂质;步骤二:器械预热,为保证干燥的及时性和高效性,需要首先启动空气加热机构3,使得空气加热机构3到达干燥模块105内部的空气温度在300-400℃之间,并启动雾化干燥机构1内部的干燥模块105,利用驱动电机110带动干燥筒108进行转动,利用内部的涡流叶片133产生涡旋气流,热空气通过进气孔118进入,整个涡旋气流由几个进气孔118产生的气流柱形成;步骤三:定量雾化,将溶液通过物料泵传输到注料管125中,并使得分注管126内部的液体压力达到150-180kpa,利用喷头127和雾化孔板128进行溶液的雾化,雾化孔板128的孔径符合溶液的雾化需求,并且能够进行更换,每个喷头127位于单独的进气孔118的下方,雾化后的液滴随着进气孔118的热空气气流柱与其他的热空气气流柱产生涡旋气流,由于气流的速度很快雾化的液体量一定,从而能够疏散液滴的空间密度,同时以螺旋形式下落下落的距离更长,热空气能够将在下落的过程中充分的蒸发液滴内的水分,从而形成干燥的分料,并随着气旋下落集中在干燥筒108底部,雾化后的溶液在干燥筒108中干燥形成粉料;步骤四:收集存储,利用吸料管206和回收机构2将粉料吸收到储料罐208中,在真空泵211对真空罐202抽真空,从而让与真空罐202的吸料罐201产生负压,利用小孔径的吸料管206连接在干燥筒108的底部进吸料,由于吸料管206的孔径小会产生较大的吸力,能够将粉料和含水空气一并吸入,当吸入到吸料罐201内部时,由于空间的变大,使得吸力小于粉料的重力,粉料会在吸料罐201底部堆积,随后通过电控闸门207的释放到达储料罐208中;步骤五:研磨输出,研磨机构5从储料罐208底部承接到物料后将其转运至投料管503中,利用多个施压气缸514对整个调节架511进行上抬,使得研磨块507与研磨罩斗504进行接触,驱动研磨电机512让研磨块507与研磨罩斗504对物料进行研磨破碎,施压气缸514上抬是让研磨块507与研磨罩斗504之间产生60-70mpa的压强,粉料通过研磨块507和研磨罩斗504的研磨后排出,需要在研磨罩斗504底部连接回收设备。

36.实施例二如图12所示,为进一步获得颗粒更小的雾化,将原有的雾化孔板128替换为超声雾化片,超声雾化片具体结构包括固定在喷头127底部的安装环601,安装环601内壁固定连接有铝制的孔片603,铝制孔片603的表面有细微的小孔,孔片603底部固定连接有超声换能压电陶瓷602,超声换能压电陶瓷602底部还设置有用于其供电的导线604,能够将电能转化为高频率的振动,从而带动孔片603进行振动,以此来将喷头127内部的溶液进行雾化,相较于

喷射雾化的效果,超声雾化后的液滴更加细小,但是初速度慢,雾化效率较低,成本较高,只能在需要极微细小的粒径原料下使用,常用实验室的超细粉的制备。

37.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1