单原子Mn催化剂及其制备方法及其降解水中抗生素的应用与流程

单原子mn催化剂及其制备方法及其降解水中抗生素的应用

技术领域

1.本发明涉及废水处理领域,尤其涉及一种单原子mn催化剂及其制备方法及其降解水中抗生素的应用。

背景技术:

2.抗生素生产和使用量巨大,城市污水处理厂和养殖废水是环境中抗生素的主要来源,未完全代谢分解的抗生素极易流入地表水体。抗生素是具有生物活性的化学组分,对生态系统及人体健康造成潜在危害。近年来,抗生素于饮用水、地表水、地下水频繁检出,引起了人们的极大关注。目前处理含有抗生素的污水有三种途径,生物降解法、物理吸收法及化学氧化法,而化学法中的芬顿氧化法,因其有效、低毒和低成本的特点而受到越来越多的关注。

3.在经典的芬顿反应过程中,过氧化氢(h2o2)作为氧化剂产生大量的羟基自由基来分解废水中的多种有机化合物。虽然芬顿反应具有极强的氧化性并广泛应用于多种工业废水处理,但该技术仍然存在一定缺陷,如,ph适用范围窄、过氧化氢利用效率低、fe泥产量大等。

4.为克服芬顿反应的各种弊端,业内对传统芬顿技术进行了不断改进。其中,基于过一硫酸盐(pms)的类芬顿催化氧化技术凭借其氧化能力强、可在广ph水体环境中使用成为研究热点。近年来,一系列过渡金属氧化物材料被开发出来,作为催化剂,活化pms以产生含氧自由基(ros),来降解水中的包括抗生素在内的有机物。然而,大多数过渡金属氧化物催化剂仍然存在催化活性低、稳定性差、反应过程中金属渗出率高、容易造成二次污染等缺陷。

5.因此,有必要开发更加高效、稳定的类芬顿催化剂,用以催化pms以降解水中的抗生素。

技术实现要素:

6.为了实现上述技术目标,本发明第一方面提供了一种单原子mn催化剂的制备方法,其具体技术方案如下:

7.一种单原子mn催化剂的制备方法,其包括如下步骤:

8.步骤1、将乙酰丙酮锰、六水合硝酸锌加入至甲醇中,充分搅拌,获得溶液a;

9.步骤2、将2-甲基咪唑加入至置于甲醇中,充分搅拌,获得溶液b;

10.步骤3、将溶液a滴入至溶液b中,充分搅拌,获得混合溶液;

11.步骤4、将混合溶液投入高压反应釜内反应,反应完毕后自然冷却,获得反应后的混合物料;

12.步骤5、将清洗剂加入至混合物料中,并对混合物料实施循环离心清洗处理,获得沉淀物;

13.步骤6、烘干沉淀物,并将烘干后的沉淀物研磨成粉;

14.步骤7、对研磨成粉的沉淀物实施退火处理,得到单原子mn催化剂。

15.在一些实施例中,所述步骤1中,乙酰丙酮锰、六水合硝酸与甲醇的配比为:每30ml甲醇中,加入0.282g乙酰丙酮锰及1.19g六水合硝酸锌;所述步骤2中,2-甲基咪唑与甲醇的配比为:每15ml甲醇中,加入1.314g 2-甲基咪唑;步骤3中,溶液a和溶液b的体积比为2:1。

16.在一些实施例中,所述步骤4中,反应温度为120℃,反应时间为5h。

17.在一些实施例中,所述步骤5中,所采用的清洗剂为dmf、甲醇中的一种或两种。

18.在一些实施例中,所述步骤6中,烘干温度为60℃。

19.在一些实施例中,所述步骤7中,退火处理在管式退火炉内实施,所述退火处理为:以5℃/min的升温速度将炉内温度上升至900℃,并保持3h,随后自然冷却至室温。

20.在一些实施例中,所述步骤1及步骤2中的搅拌时间均为15min,步骤3中的搅拌时间为1h。

21.本发明第二方面,提供了一种单原子mn催化剂,该单原子mn催化剂由上述任一项所述的单原子mn催化剂的制备方法制备而成。

22.本发明第三方面,提供了一种单原子mn催化剂降解水中抗生素的应用,其具体技术方案如下:

23.将单原子mn催化剂加入至含有抗生素的待处理废水中,并充分搅拌,其中,所述单原子mn催化剂为权利要求7中的所述单原子mn催化剂;

24.将pms溶液加入至待处理废水中,引发类芬顿反应,以去除废水中的抗生素;

25.利用滤膜回收未反应完的所述单原子mn催化剂。

26.在一些实施例中,待处理废水中的所述抗生素为氧氟沙星抗生素,所述氧氟沙星抗生素的浓度为20mg/l;待处理废水的初始ph为6.0,初始温度为25℃,单原子mn催化剂与待处理废水的配比为0.2g/l;pms溶液的浓度0.2mg/ml,pms溶液与待处理废水的体积比为1:25。

27.本发明的技术效果如下:

28.采用水热法实现了单原子mn催化剂的制备,大大缩短了单原子mn催化剂的制备时间,提高了单原子mn催化剂的比表面积,从而赋予其对水中有机物更强的吸附能力,这对单原子催化剂发展应用实现工业化具有重要意义。

29.将本发明应用于pms催化体系可以高效产生含氧自由基(如羟基自由基、硫酸根自由基、单线态氧等),从而快速去除水中的氧氟沙星抗生素。此外,体系中的产生的氧化电位高的自由基也可以处理水中其它难降解有机物。

30.独特的单原子分散结构及n配位环境有效防止了其中的锰金属的渗出,因此不会造成二次污染。

附图说明

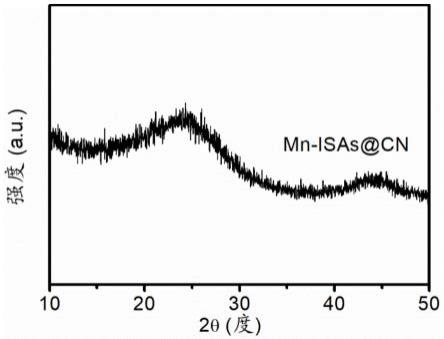

31.图1是本发明实施例制备的单原子mn催化剂的xrd图;

32.图2是本发明实施例制备的单原子mn催化剂的球差矫正-扫描电子显微镜图谱;

33.图3是本发明实施例制备的单原子mn催化剂对应的锰k边扩展边吸收光谱拟合曲线;

34.图4是本发明实施例循环实验中第一次降解过程的氧氟沙星浓度变化图;

35.图5是本发明实施例循环实验中第二次降解过程的氧氟沙星浓度变化图;

36.图6是本发明实施例循环实验中第三次降解过程的氧氟沙星浓度变化图;

具体实施方式

37.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

38.下面结合附图及具体实施例对本发明做进一步的详细说明。

39.本发明的技术构思:

40.过渡金属氧化物可以作为类芬顿催化剂,来活化pms以产生含氧自由基(ros)。然而,绝大多数过渡金属氧化物的催化活性、催化稳定性仍然难以达到令人满意的程度。此外,过渡金属氧化物催化剂反应过程中的金属渗出率高、容易造成二次污染。

41.pms类芬顿反应,究其本质,是含氧自由基(ros)主导的反应。由于活化pms产生的含氧自由基(ros)的半衰期非常短(小于40μs)。ros较短的半衰期决定了其在水中迁移距离有限。因此,可以构建具有大比表面的催化剂,赋予其对污染物的吸附能力,而ros可以于催化剂表面生成,两者结合可以缩短含氧自由基(ros)到目标污染物的迁移距离从而提高催化剂的催化性能

42.此外,将过渡金属以原子级别分散于载体上可以获得最大原子利用率、充分暴露催化活性位点,从而显著提高过渡金属活化pms生成ros的能力,从而提升pms类芬顿反应降解有机物的效果。

43.基于上述考虑,本发明旨在提供一种单原子mn催化剂及其合成方法。以及将该单原子mn催化剂应用于pms类芬顿反应体系中,以降解水中的抗生素。

44.下面,将通过若干实施例,对本发明的单原子mn催化剂的合成方法,以及其降解水中抗生素的应用进行实例性描述。

45.实施例1

46.本实施例中的单原子mn催化剂的制备方法包括如下步骤:

47.步骤1、取0.282g乙酰丙酮锰(mn(acac)3)、1.19g六水合硝酸锌(zn(no3)2·

6h2o),加入至30ml甲醇中,搅拌15min,得到溶液a。

48.步骤2、取1.314g 2-甲基咪唑,加入至15ml甲醇中,搅拌15min,得到溶液b。

49.步骤3、将溶液b全部逐滴滴入至溶液a中,搅拌1h,获得混合溶液。

50.步骤4、采用滴管将混合溶液投入不锈钢高压反应釜内,120℃下反应5h,反应完毕后自然冷却,获得反应后的混合物料。

51.步骤5、将n,n-二甲基甲酰胺(dmf)和甲醇作为清洗剂加入至混合物料中,循环离心清洗沉淀物3-5次,离心转速为10000r/min,每次的离心清洗时间为5min。

52.步骤6、得到的沉淀物置于真空烘箱内60℃,干燥,并将烘干后的沉淀物研磨成粉。

53.步骤7、将研磨成粉的沉淀物置于管式炉内实施退火处理,得到单原子mn催化剂,其中,退火处理为:以5℃/min的升温速度将炉内温度上升至900℃,并保持3h。完成退火处理后,出料,获得单原子mn催化剂(mn-isas@cn)。

54.对本实施例制备的单原子mn催化剂进行测试,以确定其单原子形态,具体如下:

55.采用xrd对实施例制备的单原子mn催化剂的晶相结构进行测试,以确定其晶相结

构内是否存在团簇晶相。如图1所示的xrd图谱可见看出,单原子mn催化剂的xrd图谱呈现无定形状态,说明其中没有团簇生成,可以初步确定其为单原子形态。

56.为进一步确定单原子mn催化剂的单原子形态,采用球差矫正-扫描透射电子显微镜对其进行进一步测试。图2为测试获取到单原子mn催化剂的球差矫正-扫描电子显微镜图谱。从图2中可见,mn物质以原子级别分散于整个颗粒。

57.为了避免采集误差,共采集了2片区域(图2中的a和b),2片区域都显示mn物质以原子级别分散于整个颗粒。因此,已经可以确定,实施例制备的单原子mn催化剂内的mn为单原子形态。

58.为进一步确定单原子mn催化剂的配位环境,我们在北京同步辐射中心对实施例制备的单原子mn催化剂实施了mn k边xafs实验,图3为xafs实验获取到的单原子mn催化剂对应的锰k边扩展边吸收光谱拟合曲线。

59.从图3中可见,单原子mn催化剂的exafs图谱中只有在处有一个强峰,说明其中不存在mn-mn键,进一步排除了mn团簇的存在可能。此外,拟合参数结果也表明单原子mn催化剂中一个mn与4个n连接,说明mn在mn催化剂中呈现原子级别分散,该结果和球差矫正-扫描电子显微图片所得到的结果一致。

60.由于mn的配位环境是mn-n配位,相比于mn-mn键合来说,更能抵御酸碱侵蚀,因此在使用过程中可以保持低mn渗出率。

61.可见,xrd测试、球差矫正-扫描测试及mn k边xafs实验,均表明实施例制备的单原子mn催化剂中的mn在mn催化剂中呈现原子级别分散。

62.实施例2

63.单原子mn催化剂降解水中的氧氟沙星抗生素。

64.第一次循环实验:

65.构建基于单原子mn催化剂的pms催化氧化反应体系,来处理含氧氟沙星的废水。具体的:

66.向锥形瓶中加入25ml的待处理废水,待处理废水中的氧氟沙星抗生素的浓度为20mg/l,待处理废水的初始ph为6.0,初始温度为25℃。

67.随后,加入5mg的单原子mn催化剂,搅拌10min,建立吸脱附平衡。

68.接着,加入1ml浓度为0.2mg/ml的pms溶液引发反应,以去除其中的有机物及氧氟沙星抗生素。

69.反应过程中,测试反应液中的氧氟沙星抗生素浓度,具体的:

70.按设定时间取1ml反应液,经220nm滤膜过滤至含有0.3ml亚硫酸钠溶液的色谱瓶中。采用安捷伦高效液相色谱(hplc)测试反应液中的氧氟沙星抗生素浓度,具体的:

71.采用c-18柱子进样10μl,测试条件如下:

72.乙腈:0.1%,甲酸溶液=70:30,波长:294nm,流速:0.8ml min-1。

73.氧氟沙星抗生素的浓度变化由如下计算公式计算表征:

74.r%=100

×

(c

0-c

t

)/c0;

75.动力学速率常数由如下计算公式计算表征:

76.ln(c0/c

t

)=kt;

77.其中:c0为氧氟沙星抗生素的初始浓度,c

t

为时间t氧氟沙星抗生素的浓度,k是动

力学常数。

78.经测试获取到的水体中的氧氟沙星吸附-降解曲线,如图4所示,在前10min吸-脱附过程中,氧氟沙星约被吸附35%,降解过程开始后,水体中氧氟沙星在4min内被100%完全降解。

79.第二次循环实验:

80.待第一次反应结束后,采用220nm过滤膜对反应液过滤回收体系中的催化剂。过滤完成后,采用酒精、清水对单原子mn催化剂进行洗涤。随后真空干燥,进行回炉热处理去除吸附于表面的残余有机物,恢复催化剂的吸附-催化活性。

81.采用回收的单原子mn催化剂重新构建基于单原子mn催化剂的pms催化氧化反应体系,来处理含氧氟沙星的废水。pms催化氧化反应体系中的各种物料的配比参照第一次循环实验。

82.反应过程中,测试反应液中的氧氟沙星抗生素浓度,得到的水体中的氧氟沙星吸附-降解曲线如图5所示。从图5可见,第二次循环实验中,单原子mn催化剂的吸附效率有轻微程度的下降,可能是因为催化剂表面微观结构发生改变。但是,氧氟沙星抗生素还是可以于4min内被完全催化、降解。由此可知,单原子mn催化剂具有良好的回用性能,在后续催化降解体系中依然可以维持高催化活性,仍能用于深度废水处理。

83.第三次循环实验:

84.待第二次反应结束后,采用220nm过滤膜对反应液过滤回收体系中的催化剂。过滤完成后,采用酒精、清水对单原子mn催化剂进行洗涤。随后真空干燥,进行回炉热处理去除吸附于表面的残余有机物,恢复催化剂的吸附-催化活性。

85.采用回收的单原子mn催化剂重新构建基于单原子mn催化剂的pms催化氧化反应体系,来处理含氧氟沙星的废水。pms催化氧化反应体系中的各种物料的配比参照第一次循环实验。

86.反应过程中,测试反应液中的氧氟沙星抗生素浓度,得到的水体中的氧氟沙星吸附-降解曲线如图6所示。从图6可见,氧氟沙星抗生素还是能够在短时间内被完全降解,表明构建的基于单原子mn催化剂的pms催化氧化反应体系具有高效、快速、稳定的处理含氧氟沙星废水的能力,并且单原子mn催化剂具有良好的回用性能,可以进行多次回收循环使用,具有极高的实际应用潜力。

87.本发明发展了单原子锰催化剂水热法的制备技术,大大缩短了反应时间,还提高了单原子锰催化剂的比表面积,从而赋予其对水中有机物的吸附能力,这对单原子催化剂发展应用实现工业化具有重要意义。

88.此外,将其应用于pms催化体系可以高效产生含氧自由基(羟基自由基、硫酸根自由基、单线态氧),从而可以快速去除水中的氧氟沙星抗生素。当然,该体系产生的氧化电位高的自由基也可以处理水中其它难降解有机物。

89.独特的单原子分散结构及n配位环境有效防止了锰金属的渗出,因此该方法能可以绿色、高效的去除水中的氧氟沙星抗生素。

90.上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权

利要求书进行限定的,而不是由实施例中的上述描述来限定的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1