芳香硝基化合物选择加氢制备芳胺的催化剂的制备方法及其应用

1.本发明涉及催化加氢技术领域,特别涉及一种用于催化芳香硝基化合物选择加氢制相应芳胺的催化剂的制备方法及应用。

背景技术:

2.加氢反应是精细化工生产中最重要的催化反应之一。传统的方法一般采用计量的还原剂对化合物进行还原(包括金属-酸体系还原法、硫化物还原法或者水合肼还原法等),但该过程不但繁琐而且污染环境。相比之下,催化加氢方法具有原子效率高、环境友好等特点,近年来吸引了广大研究者的关注。

3.功能化芳香胺类化合物是一类重要的大众化学品,也是染料、药物、除草剂、聚合物、农用化学品和精细化学品的主要原料或关键中间体。以氢气作为还原剂,在一定条件下将芳香硝基化合物选择加氢制备相应芳胺化合物具有清洁、环保、高效等特点。

4.然而在芳香硝基化合物催化加氢过程中,硝基和其他官能团之间往往存在竞争反应,因此,将硝基选择性地还原为氨基而不发生其它副反应具有相当大的挑战。采用负载型贵金属催化剂催化硝基化合物选择加氢反应是目前众多研究者关注的焦点。其中贵金属pt、pd、ru、au等催化剂在该反应中表现出优异的催化性能。例如专利公开号cn101745382a公开了一种通过浸渍法制备的pt催化剂,在反应条件为40℃,h2压力为3mpa下反应35min后,对氯硝基苯选择加氢制对氯苯胺的转化率和选择性可以达到100%。文献(angew.chem.int.ed.,2017,129(33):9879-9883)报道了一种具有核壳结构的pd@beta催化剂用于硝基苯甲醛选择加氢,在反应温度为80℃,h2压力为1mpa下反应2h,硝基苯甲醛的转化率和选择性均在99.9%以上。文献(science.2006,313(5785):332-334)首次报道了负载型金催化剂(au/tio2、au/fe2o3)在硝基苯乙烯选择加氢制氨基苯乙烯中的催化效果,在反应温度为120℃,h2压力为0.9mpa下反应6h,au/tio2表现出最高的转化率(98.5%)和选择性(95.9%)。

5.尽管贵金属催化剂在芳香硝基化合物选择加氢反应中表现出不错的催化效果,然而其高昂的成本和稀缺的资源限制了其在工业上的应用。因此,研究非贵金属催化剂在芳香硝基化合物选择加氢反应中的应用具有重要的现实意义。文献(nature chem.,2013,5(6):537-543)报道了一种co-l1/c催化剂用于邻氯硝基苯选择加氢反应,在反应温度为110℃,h2压力为5mpa下反应4h,转化率和产率可达99%。文献(science.2013,342(6162):1073-1076)报道了一种fe-phen/c-800催化剂用于五氯硝基苯选择加氢反应,在反应温度为120℃,h2压力为5mpa下反应12h,底物完全转化,五氯苯胺的产率可达96%。文献(acs catal.,2015,5(8):4814-4818)报道了一种通过原子层沉积法制备的ni/sio2催化剂用于氟硝基苯选择加氢反应,当以水合肼作为氢源,在100℃下反应8小时后,底物完全转化,氟苯胺的选择性可达98.2%。

6.相比于上述催化剂,铜也是一种廉价金属,然而其在加氢反应中的活性较弱,使得

反应条件一般比较苛刻,而且cu催化剂在长时间运行下容易失活,因此,通过将cu与其它金属形成合金或添加第二组分来提高活性组分cu的分散度和还原性,从而促进其在反应中活性和稳定性是一种有效的策略。文献(catal.commun.,2010,11(2):142-145)报道了cu-ni、cu-co催化剂在邻氯硝基苯气相加氢生成邻氯苯胺中的催化效果。在反应温度为310℃,氢气流量为45-60ml/min下运行10h左右,cu-ni催化剂表现出较高的转化率(96.6%)和产物选择性(97.8%),cu-co催化剂虽然转化率略低(87.5%),但产物选择性也可达97.6%。文献(chemcatchem,2012,4(5):668-673)报道了cu-al和cu-ni-al催化剂在对氯硝基苯加氢中的催化效果,在反应温度为150℃,cu-ni-al和cu-al催化剂相比于单纯cu催化剂活性有所提升,选择性均保持在100%。然而采用上述方法制得的催化剂仍然存在活性差、易失活、反应条件苛刻等问题,因此开发高效、稳定的非贵金属催化体系仍然任重而道远。

7.介孔材料由于可控的孔径、孔体积和高比表面积在合成高分散的金属催化剂方面发挥着重要作用。以介孔材料作为金属和催化活性物种的载体在甲烷重整(rsc adv.,2016,6(77):73887

–

73896)、硝基苯加氢(catal.lett.,2009,128(1-2):164-170)以及甲醇氧化(carbon,2009,47(1):186-194)等反应中表现出良好的催化性能。

技术实现要素:

8.本发明的目的是提供芳香硝基化合物选择加氢制备芳胺的催化剂的制备方法,通过使用两步法合成了cu、ni组分相互促进的双金属催化剂,并将其应用于芳香硝基化合物选择加氢制相应芳胺的反应中,在较为温和的条件下获得了优异的活性(100%)和选择性(》99%)。

9.为实现发明目的,本发明采取如下的技术方案:

10.芳香硝基化合物选择加氢制备芳胺的催化剂的制备方法,包括如下步骤:

11.(1)分别以偏硅酸钠和偏铝酸钠为硅源和铝源,采用模板剂方法在一定条件下合成alsba-15载体;

12.(2)采用沉淀剂将含ni的金属盐前驱体沉积到步骤1)所合成的载体上,经过滤、洗涤、干燥得到ni/alsba-15;

13.(3)再采用沉淀剂将含cu的金属盐前驱体沉积到步骤2)所合成的ni/alsba-15上,经过滤、洗涤、干燥等过程得到mni-ncu/alsba-15,其中m和n分别为ni和cu的负载量;

14.(4)将步骤3)所合成的mni-ncu/alsba-15置于一定温度的马弗炉内焙烧,并将焙烧后的粉末置于一定温度下氢气气氛中进行还原,从而得到可直接用于加氢催化反应的催化剂,记为mni-ncu/alsba-r,r为还原温度。

15.进一步地,所述的模板剂选自p123,其相对分子质量为8400。

16.进一步地,步骤(1)得到的alsba-15载体中si的含量为15~35wt.%,al的含量为20~55wt.%。

17.进一步地,步骤(3)得到的mni-ncu/alsba-15催化剂中活性组分cu的含量为0.01~30wt.%,ni的含量为0.1~20wt.%。

18.进一步地,步骤(2)中含ni的金属盐选自ni的硝酸盐、硫酸盐、乙酸盐、氯化物或碳酸盐;步骤(3)中含cu的金属盐选自cu的硝酸盐、硫酸盐、乙酸盐、氯化物或碳酸盐。

19.进一步地,所述步骤(2)和步骤(3)中的沉淀剂选自碳酸钠、碳酸氢钠、尿素、或氨

水。

20.进一步地,偏硅酸钠na2sio3、偏铝酸钠naalo2、模板剂p123、沉淀剂与cu-ni金属盐的摩尔比为2.5~1000:1.5~1000:0.05~50:1~30:1。

21.更具体地,芳香硝基化合物选择加氢制备芳胺的催化剂的制备方法,包括如下步骤:

22.(1)取一定量的偏铝酸钠,加入模板剂p123,溶解于水中,在25~100℃下磁力搅拌,另取一定量的偏硅酸钠溶解于水中,在同样条件下搅拌一段时间,再用hcl调节偏硅酸钠溶液的ph至5~7,接着使用蠕动泵将偏铝酸钠溶液缓慢滴加到偏硅酸钠溶液中,得到最终的混合溶液后,再置于25~100℃下搅拌,最后将溶液过滤、洗涤和干燥得到alsba-15载体;

23.(2)取一定量的ni(no3)2·

6h2o溶解于25ml去离子水中,在25~100℃下搅拌,加入alsba-15载体,继续搅拌,再用na2co3溶液调节ph至8.0~12.0,继续搅拌,过滤,洗涤,干燥得到mni/alsba-15;

24.(3)另取一定量的cu(no3)2·

3h2o溶解于25ml去离子水中,在同样条件下搅拌一定的时间,然后加入mni/alsba-15,继续搅拌,调节ph至8.0~12.0,继续搅拌,最后经过滤、洗涤、干燥得到mni-ncu/alsba-15,其中m和n分别为ni和cu的负载量;

25.(4)将步骤(3)合成mni-ncu/alsba-15置于一定温度的马弗炉内焙烧,并将焙烧后的粉末置于一定温度下氢气气氛中进行还原,从而得到可直接用于加氢催化反应的催化剂,焙烧温度为200~800℃,焙烧时间为60~360min,还原温度为100~800℃,还原时间60~360min,得到的催化剂记为mni-ncu/alsba-r,r为还原温度。

26.进一步地,所述步骤(4)中的还原温度为250~650℃。

27.本发明的另一目的在于提供一种芳香硝基化合物选择加氢制备芳胺的方法,采用如下的技术方案:

28.一种芳香硝基化合物选择加氢制备芳胺的方法,包括将制备得到的催化剂mni-ncu/alsba-r、芳香硝基化合物和溶剂装入配有磁力搅拌装置的高压反应釜中,用氢气置换釜内气体3~6次后充入一定压力,随后将釜密封,并将其置于一定温度的水浴或油浴锅中升温加热,待釜内温度达到预设温度时,开启搅拌,开始记录反应时间,反应结束后将反应釜置于0-30℃的冷却水中进行冷却,之后用气相色谱对反应产物进行定量分析;

29.或者在连续固定床反应器中进行,将制备得到的催化剂mni-ncu/alsba-r装入固定床反应器的恒温区,向反应体系内通n2对反应管路进行吹扫,10~30min后,将反应气体切换为h2,并利用背压阀和质量流量计对反应体系中的h2压力和流量进行调节,利用带有k型热电偶的温控仪对反应温度进行调节,将系统温度升至指定值,然后等待系统稳定,随后将芳香硝基化合物或其与溶剂的混合液经高压泵打入反应体系中,调节重时空速,开始反应,液体产物由收集罐取样通过气相色谱法分析,尾气由在线气相色谱进行检测。

30.进一步地,所述芳香硝基化合物选自邻硝基苯酚、硝基苯乙烯、硝基苯乙酮、硝基苯乙腈、硝基苯甲酸乙酯、3,4-二氯硝基苯、氯代硝基苯、溴代硝基苯或硝基苯。

31.进一步地,所述溶剂选自四氢呋喃、水、乙醇、甲醇、甲苯、异丙醇、环己烷、二氯甲烷等中的一种或两种以上。

32.进一步地,所述反应条件为:温度为60~120℃,优选为80~120℃;h2压力0.1~

6mpa,优选为1~4mpa;釜式反应器内反应时间为10min~24h,;固定床反应器中氢气流速为10~200ml/min,重时空速为0.01~200h-1

。

33.进一步地,芳香硝基化合物浓度为0.01~5m;芳香硝基化合物与催化剂中cu-ni总摩尔比为0.6~300:1。

34.本发明的有益效果是:采用al修饰的sba-15介孔材料作为载体,担载非贵金属cu和ni,并将其应用于芳香硝基化合物选择加氢反应中,在较为温和的条件下获得了优异的活性(100%)和选择性(》99%)。通过将cu和ni分步沉积到alsba-15载体上,可以有效限制cu-ni组分发生聚集,同时cu-ni之间的相互作用对稳定cu-ni活性物种,增强其在加氢反应中的活性和选择性具有重要作用。该方法对合成高效,高选择,且稳定的非贵金属催化剂提供了指导,为理解cu-ni之间的相互作用提供了思路,未来这种低成本的alsba-15负载的cu-ni双组分催化剂也有望取代贵金属催化剂应用于工业生产中。

附图说明

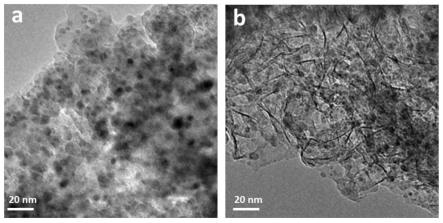

35.图1中,(a)为alsba-15负载单金属cu(5cu/alsba-300)的催化剂的tem图像,(b)为cu-ni双组分(5ni-2.5cu/alsba-300)催化剂的tem图像。

具体实施方式

36.下面结合实施例对本发明做更进一步地解释。下列实施例仅用于说明本发明,但并不用来限定本发明的实施范围。

37.实施例1:芳香硝基化合物选择加氢制备芳胺的催化剂的制备方法

38.(1)alsba-15载体的制备:取7.3mmol偏铝酸钠naalo2,加入1.4mmol模板剂p123(mw=8400),溶解于850ml水中,在40℃下磁力搅拌120min,另取314mmol偏硅酸钠na2sio3溶解于2550ml水中,在同样条件下搅拌一段时间,再用4.0m hcl调节偏硅酸钠溶液的ph至5.0,接着使用蠕动泵将前者溶液缓慢滴加到偏硅酸钠溶液中,得到最终的混合溶液后,再置于40℃下搅拌240min,最后将溶液过滤、洗涤和干燥得到载体alsba-15。

39.(2)ni/alsba-15的制备:称取0.5g ni(no3)2·

6h2o溶解于25ml水中,在80℃下磁力搅拌15min,加入2.0g上述制备的alsba-15载体,继续搅拌10min,再用0.1m na2co3溶液调节ph至9.5左右,继续在80℃下搅拌360min后,过滤,洗涤,干燥得到ni/alsba-15(记为a);

40.(3)5ni-10cu/alsba-15的制备:称取0.76g cu(no3)2·

3h2o溶解于25ml水中,在80℃下磁力搅拌15min,加入a,继续搅拌10min,再用0.1m na2co3溶液调节ph至9.5左右,继续搅拌360min后,过滤,洗涤,干燥,得到5ni-10cu/alsba-15;

41.(4)5ni-10cu/alsba-300催化剂的制备:将ni/alsba-15在500℃焙烧,并于300℃h2气氛下还原(流量30ml/min)得到最终的催化剂,记为(5ni-10cu/alsba-300),icp测得ni的负载量为5.5wt.%,cu的负载量为10.6wt.%。

42.实施例2

43.0.1ni-10cu/alsba-300催化剂的制备:与实施例1相比,不同之处在于步骤(2)中ni(no3)2·

6h2o的质量为0.01g,最后制得的催化剂用icp测得ni的负载量为0.015wt.%,cu的负载量为10.1wt.%。

44.实施例3

45.5ni-0.1cu/alsba-300催化剂的制备:与实施例1相比,不同之处在于步骤(3)中cu(no3)2·

3h2o的质量为0.01g,最后制得的催化剂用icp测得ni的负载量为5.5wt.%,cu的负载量为0.13wt.%。

46.实施例4

47.5ni-30cu/alsba-300催化剂的制备:与实施例1相比,不同之处在于步骤(3)中cu(no3)2·

3h2o的质量为2.28g,最后制得的催化剂用icp测得ni的负载量为5.3wt.%,cu的负载量为29.6wt.%。

48.实施例5

49.20ni-5cu/alsba-300催化剂的制备:与实施例1相比,不同之处在于步骤(2)和步骤(3)中ni(no3)2·

6h2o和cu(no3)2·

3h2o的质量分别为2.0和0.38g,最后制得的催化剂用icp测得ni的负载量为20.3wt.%,cu的负载量为5.8wt.%。

50.实施例6

51.5cu/alsba-300催化剂的制备:称取0.38g cu(no3)2·

3h2o溶解于25ml水中,在80℃下磁力搅拌15min,加入2.0g实施例1制备的alsba-15载体,继续搅拌10min,再用0.1m na2co3溶液调节ph至9.5左右,继续在80℃下搅拌360min后,过滤,洗涤,干燥,得到5cu/alsba-15,将其在500℃焙烧,并于300℃h2气氛下还原(流量30ml/min)得到最终的催化剂,icp测得cu的负载量为7.7wt.%。

52.实施例7

53.5ni/alsba-300催化剂的制备:与实施例7相比,不同之处在于0.38gcu(no3)2·

3h2o换成0.5g ni(no3)2·

6h2o,最后制得的催化剂用icp测得ni的负载量为5.3wt.%。

54.实施例8

55.5ni-10cu/alsba-250催化剂的制备:与实施例1相比,不同之处在于h2气氛下还原的温度为250℃。

56.实施例9

57.5ni-10cu/alsba-600催化剂的制备:与实施例1相比,不同之处在于h2气氛下还原的温度为600℃。

58.实施例10

59.5ni-10cu/alsba-800催化剂的制备:与实施例1相比,不同之处在于h2气氛下还原的温度为800℃。

60.实施例11

61.5ni-10cu/alsba-800催化剂的制备:与实施例1相比,不同之处在于步骤(3)中0.76g cu(no3)2·

3h2o换成0.64g cuso4·

5h2o。

62.实施例12:对氯硝基苯选择加氢制备对氯苯胺

63.使用四氢呋喃作为溶剂提前配制0.20m的对氯硝基苯溶液,取50mg实施例1制备的5ni-10cu/alsba-300催化剂(cu-ni总摩尔量为0.12mmol)加入到15ml不锈钢高压反应釜中,加入2ml提前配好的对氯硝基苯溶液和磁子,用氢气排除反应釜中的空气后加压至2.5mpa,再置于95℃水浴锅中搅拌3h,对产物进行分析,反应物的转化率为99.2%,对氯苯胺的选择性为99.8%。

64.实施例13

65.与实施例12相比,不同之处在于底物为3,4-二氯硝基苯,反应后底物转化率为99.9%,3,4-二氯苯胺的选择性为99.9%。

66.实施例14

67.与实施例12相比,不同之处在于底物为4-硝基苯甲酸乙酯,反应后底物转化率为100.0%,4-氨基苯甲酸乙酯的选择性为99.9%。

68.实施例15

69.与实施例12相比,不同之处在于底物为对溴硝基苯,反应后底物转化率为99.6%,对溴苯胺的选择性为96.5%。

70.实施例16

71.与实施例12相比,不同之处在于底物为邻硝基苯酚,反应后底物转化率为100.0%,邻氨基苯酚的选择性为96.3%。

72.实施例17

73.与实施例12相比,不同之处在于底物为4-硝基苯乙酮,反应后底物转化率为100.0%,4-氨基苯乙酮的选择性为93.0%。

74.实施例18

75.与实施例12相比,不同之处在于底物为4-硝基苯乙腈,反应后底物转化率为100%,4-氨基苯乙腈的选择性为89.0%。

76.实施例19

77.与实施例12相比,不同之处在于底物为3-硝基苯乙烯,反应时间为2h,反应后底物的转化率为94.8%,3-氨基苯乙烯的选择性为99.9%。

78.实施例20

79.与实施例12相比,不同之处在于催化剂为实施例3合成的0.1ni-10cu/alsba-300催化剂,反应后底物的转化率为12.1%,对氯苯胺的选择性为80.9%。

80.实施例21

81.与实施例12相比,不同之处在于催化剂为实施例3合成的5ni-0.1cu/alsba-300催化剂,反应后底物的转化率为3.1%,对氯苯胺的选择性为21.3%。

82.实施例22

83.与实施例12相比,不同之处在于催化剂为实施例4合成的5ni-30cu/alsba-300催化剂,反应后底物的转化率为99.7%,对氯苯胺的选择性为99.8%。

84.实施例23

85.与实施例12相比,不同之处在于催化剂为实施例5合成的20ni-5cu/alsba-300催化剂,反应后底物的转化率为87.6%,对氯苯胺的选择性为92.5%。

86.实施例24

87.与实施例12相比,不同之处在于催化剂为实施例6合成的5cu/alsba-300催化剂,反应后底物的转化率为45.3%,对氯苯胺的选择性为98.5%。

88.实施例25

89.与实施例12相比,不同之处在于催化剂为实施例7合成的5ni/alsba-300催化剂,反应后底物的转化率为0,对氯苯胺的选择性为0。

90.实施例26

91.与实施例12相比,不同之处在于催化剂为实施例8合成的5ni-10cu/alsba-250催化剂,反应后底物的转化率为95.5%,对氯苯胺的选择性为96.4%。

92.实施例27

93.与实施例12相比,不同之处在于催化剂为实施例9合成的5ni-10cu/alsba-600催化剂,反应后底物的转化率为100%,对氯苯胺的选择性为92%。

94.实施例28

95.与实施例12相比,不同之处在于催化剂为实施例10合成的5ni-10cu/alsba-800催化剂,反应后底物的转化率为20.1%,对氯苯胺的选择性为85.7%。

96.实施例29

97.与实施例12相比,不同之处在于反应时间为1h,反应后底物的转化率为86.3%,对氯苯胺的选择性为98.2%。

98.实施例30

99.与实施例12相比,不同之处在于反应时间为10min,反应后底物的转化率为8.5%,对氯苯胺的选择性为93.0%。

100.实施例31

101.与实施例12相比,不同之处在于反应时间为1h,氢气压力为1mpa,反应后底物的转化率为25.4%,对氯苯胺的选择性为50.7%。

102.实施例32

103.与实施例12相比,不同之处在于反应时间为1h,氢气压力为1.5mpa,反应后底物的转化率为32.3%,对氯苯胺的选择性为63.8%。

104.实施例33

105.与实施例12相比,不同之处在于反应时间为1h,氢气压力为6mpa,反应后底物的转化率为99.5%,对氯苯胺的选择性为70.7%。

106.实施例34

107.与实施例12相比,不同之处在于反应温度为80℃,反应后底物的转化率为70.6%,对氯苯胺的选择性为85.2%。

108.实施例35

109.与实施例12相比,不同之处在于反应温度为120℃,反应后底物的转化率为100%,对氯苯胺的选择性为94.7%。

110.实施例36

111.与实施例12相比,不同之处在于底物浓度为1m,反应时间为12h,反应后底物的转化率为87.9%,对氯苯胺的选择性为98.1%。

112.实施例37

113.与实施例12相比,不同之处在于底物浓度为5m,反应时间为24h,反应后底物的转化率为79.8%,对氯苯胺的选择性为98.7%。

114.实施例38

115.与实施例12相比,不同之处在于底物浓度为0.1m,反应时间为1h,反应后底物的转化率为99.4%,对氯苯胺的选择性为99.9%。

116.实施例39

117.对氯硝基苯选择加氢在连续固定床反应器中进行,称取0.5g实施例2制备的5ni-10cu/alsba-300催化剂装入固定床反应器的恒温区,向反应体系内通n2对反应管路进行吹扫,10min后,将反应气体切换为h2,并利用背压阀和质量流量计对反应体系中的h2压力和流量进行调节,h2压力控制为2mpa,流量为50ml/min。利用带有k型热电偶的温控仪对反应温度进行调节,将系统温度升至100℃,然后等待系统稳定,随后将含有一定浓度的对氯硝基苯溶液(溶剂为四氢呋喃)经高压泵打入反应体系中,重时空速为0.2h-1

,待一段反应时间后,收集冷凝罐内的液体产物用气相色谱进行分析,尾气由在线气相色谱进行检测,色谱结果表明反应后液相产物中底物的转化率为98.4%,对氯苯胺的选择性为99.1%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1