利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法

1.本发明属于高级氧化水处理技术领域,特别是涉及到一种利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法。

背景技术:

2.随着环保政策趋严及排放标准不断提升,以芬顿为代表的高级氧化工艺(advanced oxidation process,aop)成为污废水达标排放及水回用不可或缺的化学水处理工艺之一。近些年,随着研究的深入,基于过硫酸盐(persulfate,ps)的高级氧化技术(psaop)逐渐受到青睐,一方面,通过活化过硫酸盐产生的硫酸根自由基(so4·-)氧化还原电位高于芬顿过程中的羟基自由基(

·

oh),且so4·-半衰期更长,ph适用范围更广;另一方面,psaop无芬顿过程中铁泥等伴生污染物生成,使用的过硫酸盐常温下是固态,更便于操作及运输。psaop通常需要对过硫酸盐进行活化以更好的发挥过硫酸盐效用,在热、光、电、超声等众多活化方式中,过渡金属离子催化被认为是最有效的方法。然而,均相金属离子催化剂不可避免的存在催化剂流失,并且流失的金属离子对生态环境和生物具有潜在危害。因此,基于金属氧化物的非均相催化剂的研究成为近些年的焦点。

3.钙钛矿是一类典型的金属化合物,通常泛指具有abo3或a

n+1bno3n+1

(n=1,2,3

…

)结构通式的单一型(single perovskite,sp)或ruddlesden-popper(rp)型金属氧化物。其中a位阳离子通常是稀土或碱(土)金属,b位阳离子通常是过渡金属。早期钙钛矿过硫酸盐催化剂的研究主要集中于基于so4·-和

·

oh的自由基污染物降解途径。后有研究人员发现单线态氧(1o2)参与的非自由基降解过程可以更高效利用过硫酸盐,亲电性的1o2还可选择性降解污染物,其对环境抗干扰能力也优于自由基活性氧物质。因ruddlesden

–

popper(rp)型钙钛矿结构多样性、可调性及b位含过渡金属,rp型钙钛矿型金属氧化物逐渐成为过硫酸盐催化剂的新宠。为实现钙钛矿催化过硫酸盐过程中污染物非自由基降解,需对钙钛矿结构进行修饰或改性。在钙钛矿催化剂中引入氧空位(oxygen vacancies,ovs)是实现1o2生成的有效策略。杂元素掺杂是金属氧化物中产生ovs的简便方法之一,如yang等人通过制备具有丰富ovs的rp型过硫酸盐催化剂(la,sr)

n+1

(co,fe)

no3n+1

(n=1,2,3)(doi:10.1021/acssuschemeng.1c07605),激发了结构中ovs及晶格氧的作用,实现了水中苯酚的高效降解。

4.钙钛矿的晶型和形貌也直接决定了催化剂的利用效率,传统钙钛矿催化剂合成方法通常采用水热/溶剂热、溶胶-凝胶和共沉淀等方法,产物通常为纳米颗粒团簇,极大影响了催化剂有效的活性点位、比表面积及孔隙率,最终限制催化剂性能的发挥。静电纺丝法是一种将静电引力作为牵引力制备超细纤维的方法,通过静电纺丝法制备的纳米纤维具有长径比大、孔隙率高、比表面积大等优点,在催化方面,电纺纤维基材料已被用作诸多催化反应过程中的催化剂。授权号为cn110184682b的专利发明了一种利用静电纺丝技术制备钙钛矿型lacoo3的低温煅烧方法,较溶胶凝胶法制备的lacoo3结晶度更高,晶相更纯。

5.如上所述,通过调控b位元素掺杂量可增加rp型钙钛矿催化剂中ovs含量,借由静

电纺丝法可降低催化剂团聚风险,实现具有丰富ovs钙钛矿催化剂的构筑。为此,本发明提出静电纺丝法结合高温退火工艺制备b位杂元素掺杂rp型钙钛矿过硫酸盐催化剂的方法,以解决上述问题。

技术实现要素:

6.本发明所要解决的技术问题是:提供一种利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法用于解决传统钙钛矿催化剂合成方法产物通常为纳米颗粒团簇,极大影响了催化剂有效的活性点位、比表面积及孔隙率,最终限制催化剂性能的发挥的技术问题。

7.利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法,所述的钙钛矿型过硫酸盐催化剂为具有b位杂元素掺杂的rp型钙钛矿基催化剂,包括以下步骤,并且以下步骤顺次进行,

8.步骤一、将浓度为10wt%~20wt%的聚乙烯吡咯烷酮(pvp)溶液与金属硝酸盐按照质量比1:1~2.2:1,并加入有机溶剂进行混合,在室温下连续搅拌一定时间后静置脱泡获得静电纺丝液;所述金属硝酸盐为预制备具有b位杂元素掺杂的rp型钙钛矿基催化剂中用于a位的金属硝酸盐和用于b位杂元素掺杂的金属硝酸盐的混合金属硝酸盐;

9.步骤二、将静电纺丝液在置于静电纺丝装置注射器中,在温度为20℃~40℃,湿度为30%~50%的环境下按照一定推进速率、纺丝电压下进行静电纺丝,在固定接收距离采用铝箔纸收集静电纺丝纤维;

10.步骤三、将收集的静电纺丝纤维在室温下干燥一定时间,置于马弗炉中以恒定升温速率升至固定的煅烧温度进行煅烧,达到设定的煅烧时间后再以恒定降温速率降至室温,最终获得rp型杂元素掺杂钙钛矿催化剂。

11.所述用于b位杂元素掺杂的金属硝酸盐为硝酸钴、硝酸铜、硝酸铁、硝酸锰、硝酸镍、硝酸铝中的至少一种。

12.所述用于a位的金属硝酸盐为硝酸镧、硝酸锶、硝酸钡、硝酸铈、硝酸钙、硝酸镁中的至少一种。

13.所述混合金属硝酸盐中用于a位的金属硝酸盐和用于b位杂元素掺杂的金属硝酸盐的摩尔比为2:1,b位杂元素的掺杂比率x值为0《x《1。

14.所述有机溶剂为n,n-二甲基甲酰胺(dmf),n-甲基吡咯烷酮(nmp),n,n-二甲基乙酰胺(dmac)。

15.所述搅拌一定时间后静置脱泡的具体时间为:搅拌6h~24h,静置脱泡12h~24h。

16.所述步骤二中的一定推进速率为0.1~2.0ml/h,纺丝电压为12kv~30kv,接收距离为10cm~20cm。

17.所述步骤三中的煅烧温度为600℃~1000℃,煅烧时间2h~5h,恒定升温速率为1℃/min~10℃/min,恒定降温速率为1℃/min~10℃/min。

18.通过上述设计方案,本发明可以带来如下有益效果:

19.1、本发明提供一种新型钙钛矿催化剂的制备方法,借助ovs在催化过程中的对金属氧化还原对的转化、单线态氧的生成所起的积极作用,充分保证了活性位点的高效利用,具备简便、高效、环保等特点,为过硫酸盐高级氧化技术在实际水处理中的应用提供理论和技术支撑。

20.2、本发明利用静电纺丝工艺获得具有丰富ovs的高催化活性钙钛矿型过硫酸盐催化材料,并克服了传统方法制备钙钛矿易团聚的问题,分布均匀,提供了丰富的活性位点和接触面积。

21.3、本发明制备的rp型钙钛矿催化剂对污染物降解效率可借由杂元素的掺杂量调控,即不同掺杂量所导致的催化剂晶型、结构及氧空位含量不同,污染物降解效率也有所差异。可通过调控b位金属盐种类及比例,获得具有rp型杂元素掺杂钙钛矿催化剂,其结构中丰富的氧空位不但可加快催化过程中金属氧化还原对间转化速率,还有助于生成单线态氧、硫酸根自由基、羟基自由基等活性氧物种,促使有机污染物以非自由基和自由基相结合的路径进行降解甚至矿化,进一步提高了催化降解效率。

22.4、本发明制备的掺杂电纺rp型钙钛矿催化剂对污染物降解效率相较未掺杂催化剂有所提升。

附图说明

23.以下结合附图和具体实施方式对本发明作进一步的说明:

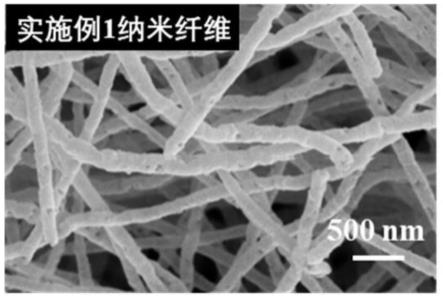

24.图1为本发明利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法中实施例1的电纺前驱体扫描电镜图;

25.图2为本发明利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法中实施例1的退火后扫描电镜图;

26.图3为本发明利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法中对照例1的电纺前驱体扫描电镜图;

27.图4为本发明利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法中对照例1的退火后扫描电镜图;

28.图5为本发明利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法中实施例1至实施例4与对照例1制备样品的xrd谱图;

29.图6为本发明中利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法中实施例1与对照例1中的氧空位的epr光谱图;

30.图7为本发明中利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法中实施例1至实施例4与对照例1的催化降解图;

具体实施方式

31.下面结合附图并通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

32.一种利用静电纺丝工艺制备钙钛矿型过硫酸盐催化剂的方法,具体制备步骤如下:

33.(1)将la(no3)3·

6h2o、cu(no3)2·

3h2o、co(no3)3·

6h2o、pvp与有机溶剂充分混合,在室温下连续搅拌静置脱泡获得静电纺丝液;

34.(2)将所述纺丝液置于静电纺丝设备中进行静电纺丝,用铝箔纸收集静电纺丝纤维;

35.(3)将所述静电纺丝纤维在室温下干燥后置于马弗炉中进行高温退火,获得钙钛

矿纳米纤维。

36.而且,本发明所述la2cu

1-x

co

x

o4钙钛矿催化剂中co掺杂率x优选为0,0.1,0.3,0.5和0.6;

37.而且,所述金属硝酸盐总质量与pvp质量比优选为1:2,持续搅拌时间优选为12h;

38.而且,所述有机溶剂为dmf;

39.而且,所述pvp分子量mw为1300k,pvp的质量分数优选为12%;

40.而且,所述静电纺丝环境温度为25℃,湿度为40

±

5%;

41.而且,所述纺丝液推进速率优选为0.2ml/h,纺丝电压优选为16kv,接收距离优选为12cm;

42.而且,所述静电纺丝前驱体在室温下干燥时间优选为24h;

43.而且,所述高温退火中煅烧温度优选为700℃,煅烧时间优选为3h,速率升温优选为2℃/min,降温速率优选为5℃/min;

44.实施例1

45.一种钴掺杂rp型钙钛矿型纳米催化剂la2co

0.5

cu

0.5

o4的制备方法,具体操作如下:

46.(1)将0.433g la(no3)3·

6h2o、0.060g cu(no3)2·

3h2o和0.073gco(no3)3·

6h2o(摩尔比m

la

:m

cu

:m

co

=2:0.5:0.5)加入8.18ml dmf中,充分溶解后加入1.132g pvp。将上述混合溶液在室温下连续搅拌12小时后静置脱泡获得静电纺丝液;

47.(2)将上述纺丝液注入10ml注射器进行静电纺丝,静电纺丝条件为:纺丝液推进速率为0.2ml/h,纺丝电压为16kv,接收距离为12cm,用铝箔纸收集静电纺丝纤维,环境温度为25℃,湿度为40

±

5%;

48.(3)将静电纺丝纤维在室温下干燥24h,置于马弗炉中进行高温退火,具体操作如下:以2℃/min的速率升温至700℃,并在此温度下维持3小时,再以5℃/min的速率降至室温,获得钙钛矿纳米纤维。

49.含氧空位的la2co

0.5

cu

0.5

o4钙钛矿催化剂在降解水中罗丹明b(rhb)的应用,具体测试方法如下:

50.实验在温度30℃,转速200rpm的恒温摇床中进行。首先将5mg的la2co

0.5

cu

0.5

o4置于250ml锥形瓶中,再加入200ml浓度为50mg/l的rhb溶液。将锥形瓶置于恒温摇床中震荡30min达到吸附平衡,随后加入pms溶液使其初始浓度为50mg/l,开始降解实验,分别在0min、2.5min、5min、10min、15min、20min和30min时从锥形瓶中取出3ml的样品,经0.22μm亲水滤膜过滤后用分光光度计在554nm处测量溶液的吸光度。所有实验平行开展3次,取平均值。

51.实施例2

52.纳米纤维催化剂的制备方法和测试方法与实施例1相同,区别在于纺丝液中硝酸铜与硝酸钴的摩尔比为0.9:0.1,该催化剂化学式为la2cu

0.9

co

0.1

o4;

53.实施例3

54.纳米纤维催化剂的制备方法和测试方法与实施例1相同,区别在于纺丝液中硝酸铜与硝酸钴的摩尔比为0.7:0.3,该催化剂化学式为la2cu

0.7

co

0.3

o4;

55.实施例4

56.纳米纤维催化剂的制备方法和测试方法与实施例1相同,区别在于纺丝液中硝酸

铜与硝酸钴的摩尔比为0.4:0.6,该催化剂化学式为la2cu

0.4

co

0.6

o4;

57.对照例1

58.未掺杂纳米纤维催化剂的制备方法和测试方法与实施例1相同,区别在于纺丝液中不添加硝酸钴,该催化剂化学式为la2cuo4。实施例1与对照例1电纺前驱体与退火后的扫描电镜图如图1至图4所示。实施例1至实施例4与对照例1制备样品的xrd谱图如图5所示。实施例1与对照例1中的氧空位的epr光谱如图6所示。实施例1至实施例4与对照例1的催化降解图如图7所示。通过图1至图7可见,采用本发明中静电纺丝技术所制备的钙钛矿催化剂克服了传统方法制备纳米颗粒团聚问题,充分保证了活性位点的高效利用,且制备方法具有简便、易操作等优点。此外,可通过调控金属盐种类及比例,获得具有ruddlesden

–

popper型杂元素掺杂钙钛矿催化剂,其结构中丰富的氧空位不但可加快催化过程中金属氧化还原对间转化速率,还有助于生成单线态氧、硫酸根自由基、羟基自由基等活性氧物种,促使有机污染物以非自由基和自由基相结合的路径进行降解甚至矿化,进一步提高催化降解效率。

59.尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1