一种监测气体水合物相变过程多物理场响应的可视化低温高压反应釜

1.本发明属于气体水合物基础物性研究技术领域,涉及一种气体水合物相变过程多物理场响应的可视化低温高压反应釜。

背景技术:

2.气体水合物是一种由气体和水在低温高压的条件下形成的晶体化合物,自然界冻土和深海沉积物内的天然气水合物是一类储量巨大的清洁能源,对其安全高效的开发是解决能源短缺的重要途经;二氧化碳水合物作为碳封存的技术应用手段,对于碳减排具有重要意义。气体水合物相变过程涉及热-流-力-化多物理场耦合,对相变过程多物理场准确、实时的监测,是实现气体水合物开发和技术应用的前提。

3.实验室尺度的研究可以揭示气体水合物生成分解的热、流、力、化多物理场控制机理。但rossi,f.,m.filipponi,and b.castellani,investigation on a novel reactor for gas hydrate production中用于研究的反应釜腔体多为圆柱状,在圆心轴向布设开采井模拟气体注入和产出。一方面这种反应釜结构简单,易于生产制造,但是对于多物理场的监测,它只能通过在柱面和端盖处布设压力传感器和温度传感器进行压力和温度的监测,然后根据气体状态方程计算整个反应釜内水合物、气、水饱和度随时间的变化量,无法获得不同位置处的各相饱和度的演化。同样的,对于力场的监测,其一般通过外设加载装置计算样品整体的受力情况变化,无法获得空间变化,虽然光纤植入监测的方法可以解决这个问题,但是试样内预埋光纤本身对试样的性质会产生影响,这种侵入式的测量方式所获得的结果可靠性较低。为了解决无法监测试样内部物理场演化的缺陷,wang,z.,et al.,study on the growth habit of methane hydrate at pore scale by visualization experiment中在反应釜壁面处开设透明视窗[2]或者almenningen,s.,et al.,visualization of hydrate formation during co2 storage in water-saturated sandstone中利用mri[3]通过采集气体水合物相变过程中的图像对比水合物在空间分布的演化,但仍缺少对于力场的监测;wu,p.,et al.,pore-scale 3d morphological modeling and physical characterization of hydrate-bearing sediment based on computed tomography中的ct(电子计算机断层扫描)三轴反应釜可以实现对气体水合物相变过程力场和监测,但是其造价昂贵,扫描成像质量受扫描耗时的约束,难以捕捉气体水合物生成分解的瞬时变化。另一方面,传统的圆柱状的反应釜,在物理实验和数值实验对接中准确性差,对数值模型结果的物理实验验证造成困难。

[0004]

综上所述,目前的反应釜难以对气体水合物相变过程的热-流-力-化各物理场、各相的空间、时间变化实时监测,处于黑箱阶段。本发明提出一种可以监测气体水合物生成分解过程的热-流-力-化多物理场耦合响应的可视化低温高压反应釜。

技术实现要素:

[0005]

本发明提供了一种气体水合物相变过程多物理场响应的可视化低温高压反应釜,为实验室条件下揭示气体水合物生成分解机理,完善多物理场响应过程的可视化研究,精准对接物理实验与数值实验的建模,为建立多尺度气体水合物提供实验室基础。

[0006]

本发明的技术方案如下:

[0007]

一种监测气体水合物相变过程多物理场响应的可视化低温高压反应釜,包括可视化低温高压反应釜主体、围压加载系统、釜内温度压力监测系统、位移及应变监测系统;

[0008]

可视化低温高压反应釜主体主要用于含水合物沉积物样品的制备和气体水合物的相变实验,其外形是圆心角为30

°

的扇形体,沿着垂直于圆心角为30

°

的扇形面的方向切割圆柱体而成,原圆柱体的半径和高的长度比大于2;扇形体正面和后面是矩形,上盖面和底面是扇形;除正面可视窗采用蓝宝石制成外,其余部分由不锈钢制成;底面布设5个孔,其中1个是废液排出口,4个是多点式热电阻接口,4个热电阻接口开孔位于扇形的角平分线上,沿径向向外、间距按等差分布;上盖面布设3个孔,其中外缘2个位于角平分线上,分别是气/液进出口和预留口,在满足安全校核的基础上尽量分别靠近上盖面的圆心和圆周,中间1个是气囊进排气接口;后面布设15个孔,用于外接压力传感器,15个开孔按照轴向3行、径向5列的方式布设,轴向上等间隔分布,间隔距离是反应釜内高的四分之一,径向上沿半径由圆心向外、间距按等差分布,与热电阻接口开孔公差相同;

[0009]

围压加载系统包括气囊和外设供压设备;气囊位于反应釜上盖内侧和圆弧侧面内侧,用于载荷的施加,模拟地下上覆层压力和围压;外接供压设备通过高压软管连接气囊,实现对气囊内气体压力的控制。

[0010]

釜内温度压力监测系统主要由温度传感器和压力传感器组成;其中温度传感器采用多点式热电阻(每根3个测温点),测温点等间隔分布(间隔距离是反应釜内高的四分之一)。

[0011]

位移及应变监测系统主要由激光位移传感器、piv和dic监测模块组成;其中,激光位移传感器位于反应釜上盖内侧,气囊和沉积物之间,用于观察沉积物沉降、膨胀;piv和dic监测模块由摄像机和图像处理系统组成,摄像机透过正面可视窗拍摄图片,利用piv和dic技术处理采集的图像获得全过程的流场、位移场及应变场。

[0012]

一种监测气体水合物相变过程多物理场响应的可视化低温高压反应釜可以应用以下场景:

[0013]

(1)对于热场监测,使用热电阻监测相变过程温度场响应;

[0014]

(2)对于流场监测,使用压力传感器和粒子测速法(piv)监测相变过程流场响应;

[0015]

(3)对于力场监测,使用高压气囊施加围压和上覆压力、利用激光位移传感器和数字图像相关法(dic)方法监测相变过程应力、应变场响应;

[0016]

(4)对于化学场监测,使用高清摄像机透过视窗成像监测相变过程气体水合物时空分布响应。

[0017]

本发明的效果与益处是实现气体水合物相变过程的热-流-力-化多物理场监测。提出了一种异形低温高压反应釜,该扇形体反应釜分别在上盖、底面和后面开孔。其中开孔位置按照以下原则布设:上盖和底面的开孔位于扇形的角平分线上,气/液进出口和预留口的开孔尽量靠近圆心和圆周边缘;用于外接温度传感器底面的开孔沿半径由圆心向外、孔

间距按等差分布(公差大于0),用于外接压力传感器的后面的开孔轴向上等间距分布,径向上等差分布(同底面开孔间距的公差)。该布设原则更加符合气体水合物相变过程从近场(圆心)到远场(圆周边缘)温度压力梯度变化降低的特点,对釜内温压物理场的监测更加准确。反应釜上盖内侧和圆弧内侧面的承压气囊可以模拟气体水合物沉积物的上覆层压力和围压条件,精确模拟海底真实压力环境。反应釜正面采用蓝宝石大视窗配合高清摄像机实现了沉积物内部气体水合物相变过程可视化监测,利用piv(粒子图像测速法)和dic(数字图像相关法),配合反应釜气囊和沉积物之间的激光位移传感器,实现瞬态、多点、无损的全过程流场及位移场、应力场动态监测。相对于传统圆柱体反应釜,该异形反应釜扇形体的结构设计和计算机数值几何模型的建模具有天然的匹配特性,对物理模型的验证更加精确。

附图说明

[0018]

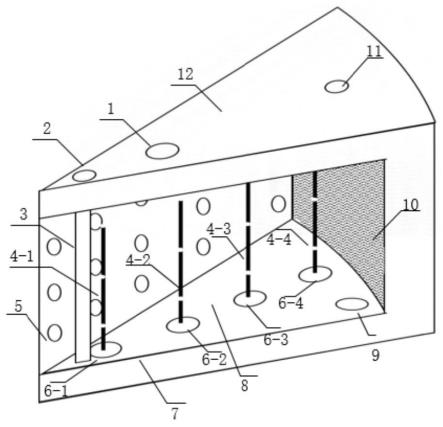

图1是一种气体水合物相变过程多物理场响应的可视化低温高压反应釜结构图。

[0019]

图2是一种气体水合物相变过程多物理场响应的可视化低温高压反应釜的基本视图。

[0020]

图3是一种气体水合物相变过程多物理场响应的可视化低温高压反应釜的应用示例。

[0021]

图4是一种气体水合物相变过程多物理场响应的可视化低温高压反应釜在数值模拟软件中的几何模型及其网格划分的示例。

[0022]

图1中:1气囊进排气接口;2反应釜气液进出口;3井;4-1~4多点式热电阻;5压力传感器接口阵列;6-1~4多点式热电阻接口;7反应釜底面;8蓝宝石可视窗;9废液排出口;10气囊;11预留口;12反应釜上盖。

[0023]

图2中:a是前视图;b是底视图;c是后视图;d是顶视图

[0024]

图3中:13计算机采集系统;14中间容器;15废气回收罐;16高精度天平;17低温水浴;18废液回收容器;19氮气瓶;20用于水合物生成的气体瓶;21-1进气用高压isco泵;21-2排气用高压isco泵;22可视化高压反应釜;23釜内温度压力监测系统、位移及应变监测系统、围压加载系统;24-1中间容器排气口阀门;24-2反应釜排液口阀门;24-3氮气瓶出口减压阀门;24-4用于水合物生成的气体瓶出口减压阀门;24-5进气管路阀门;24-6反应釜预留口阀门;24-7管路截断阀门;24-8反应釜进口阀门;24-9背压阀。

具体实施方式

[0025]

以下结合技术方案和附图,详细叙述本发明的具体实施方式。

[0026]

图3所示为一种气体水合物相变过程多物理场响应的可视化低温高压反应釜的应用示例,本示例说明本反应釜在一般性的气体水合物相变实验系统中的具体工作过程。气体水合物相变过程包括两部分,分别是气体水合物生成过程和分解过程:首先是气体水合物生成过程,将定量的烘干的沉积物和定量的去离子水均匀混合后填入反应釜内,反应釜事先经过去离子水冲洗并干燥;封闭反应釜上盖,连接进气口的快速接头,打开进气管路阀门和反应釜进口阀门,利用高压泵将低压氮气缓慢充入反应釜内,静置一段时间排出,重复3次以排出反应釜内杂气;然后调节气瓶出口减压阀门,将用于水合物生成的高纯气体缓慢充入反应釜内至设定压力(该值大于相平衡压力),关闭反应釜进口阀门,静置24h使得气体

充分溶解到水中;与此同时,启动围压加载系统,向气囊内缓慢注入氮气至指定压力;将温度调至设定值,对反应釜降温;降温过程中启动釜内温度压力监测系统、釜内位移及应变监测系统对气体水合物生成过程的温度、压力和变形进行监测;待反应釜内压力不再下降时,认为水合物生成结束。对于气体水合物分解过程,将背压阀设置为低于气体水合物相平衡压力的设定值,打开反应釜出口阀门和中间容器排气阀门,未反应完的自由气和分解气体、水在压差的驱动下通过产气井外排流入中间容器,实时称量中间容器质量;同样的,高速摄像机实时监测反应釜内变化信号和分解过程的图像;信号均由计算机采集和实时分析;待分解结束后,将沉积物移出反应釜并冲洗干燥,完成实验。

[0027]

图4是一种气体水合物相变过程多物理场响应的可视化低温高压反应釜在数值模拟软件中的几何模型及其网格划分的示例。数值模拟和物理(实验)模拟的对接是对数值模型验证的最优方法,决定了数值模型在大尺度、大工业上的应用准确性。在有限元数值模拟中,是计算所有网格点的数据表征整个区域的物理量变化。优质的网格需要在物理量梯度变化剧烈的位置进行细分,以达到准确表征的目的。如果不能有效监测实验系统(反应釜内)的物理量梯度变化剧烈的位置,那么将不能保证数值模型验证的准确性。本示例给出一般的几何模型中的网格划分,以阐明本发明在用于连接温度压力传感器的开孔位置的布设上的效果。在气体水合物分解过程中,无论是实验室尺度还是场地尺度,一般通过降低井底压力使得水合物达到不稳定状态,继而分解,所以靠近井的位置是水合物分解剧烈的位置,物理场的变化同样更大。而本反应釜对温度压力传感器的布设原则充分考虑到了这一真实的现象,从近井处到远井处,传感器按照等差分布(公差大于0),这种合理的布设方式,有效监测近井处的剧烈变化的物理场。从图4可以看出,近圆心左侧(井的布设位置)的网格划分更加细密,从左向右网格逐渐增大,这和本反应釜对温度压力传感器在这个方向上的布设原则是相同的,均实现了细致监测物理量梯度变化剧烈的位置,本应用示例说明了一种气体水合物相变过程多物理场响应的可视化低温高压反应釜在结构设计上的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1